西门子在机床数字化软件套件当中推出了一款适用于 Windows PC 的、全新的桌面软件 Analyze MyWorkpiece / Toolpath(缩写:AMWT),通过该软件可通过分析提高工件加工的表面质量、和生产效率,其主要特点如下:

加工前,3D 可视化 NC 加工程序和几何文件,分析 NC 加工程序的点位分布情况等,提前检查工件轮廓精度、表面质量、切削速度,以及分析工件表面缺陷可能的原因,进而识别 NC 程序优化的可能性;

加工后,3D 可视化实际机床跟踪数据(通过SINUMERIK HMI跟踪的),3D 可视化虚拟机床跟踪数据(通过SINUMERIK HMI+VNCK或SINUTRAIN跟踪的),并通过生成的3D可视化模型,分析和优化工件实际加工过程中的位置、速度、加速度、主轴性能、刀具路径的曲率等性能指标,排除工件质量问题;

多种同步视图、刀具路径颜色编码、高精度的3D测量功能、表面渲染。

图1:AMWT软件-模具加工的数字化之路

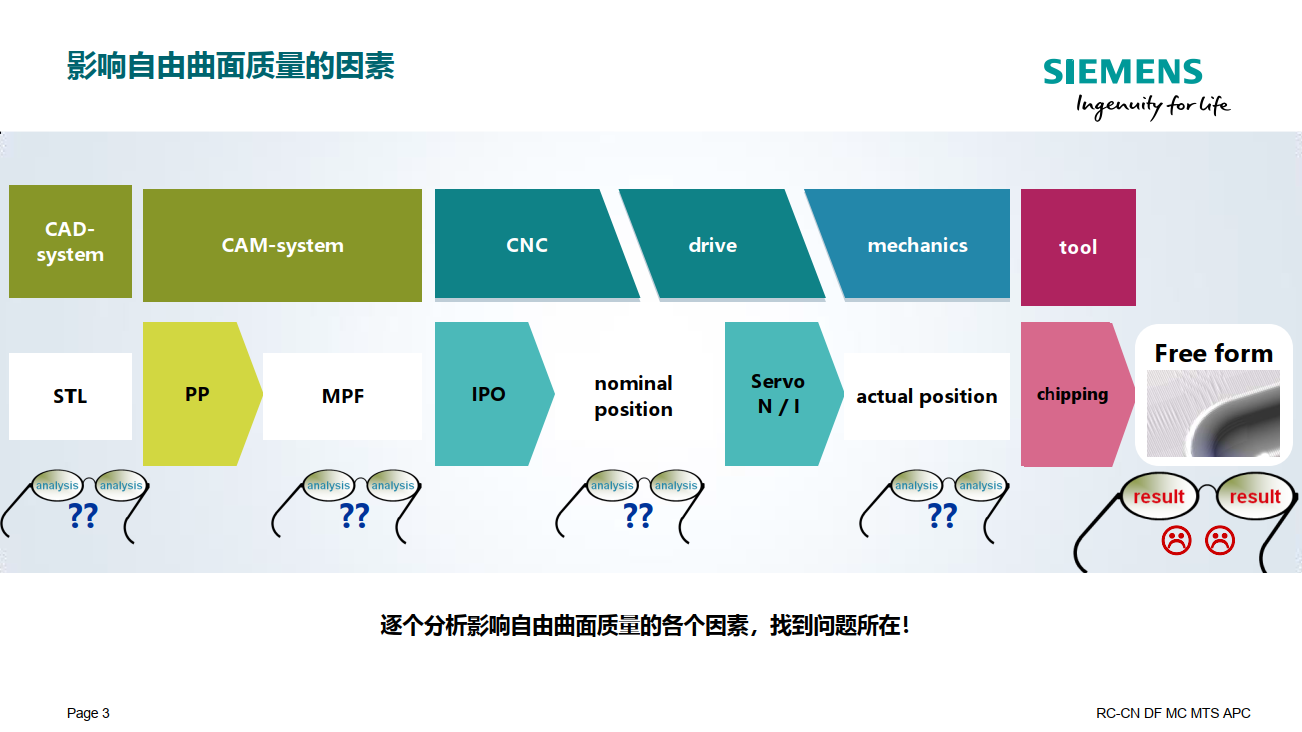

通过程序点位,插补运算路径,伺服跟踪实际路径逐个分析影响自由曲面质量的各个因素,找到问题所在。

图2:逐个分析影响自由曲面质量的因素

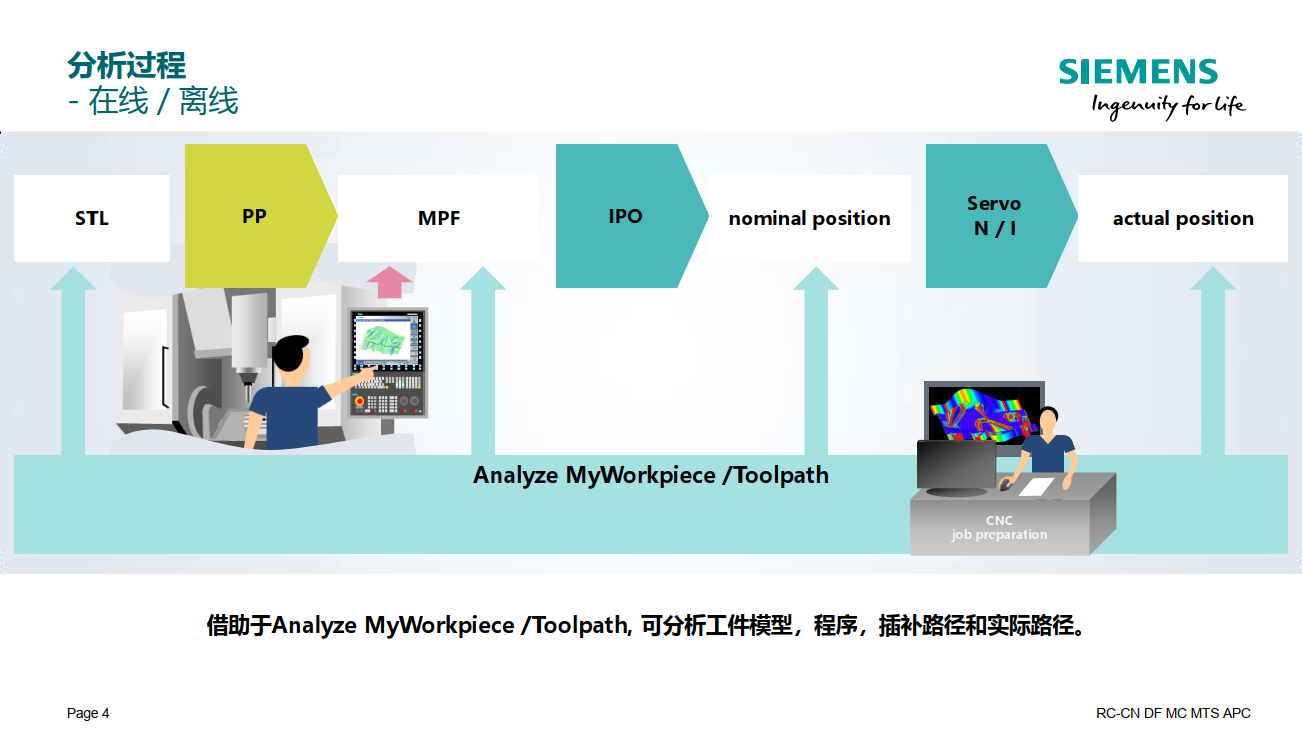

图3:分析过程

下面以某航空客户的某工件加工为例,向大家展示了用Analyze MyWorkpiece / Toolpath(AMWT)1.0版本分析工件加工问题,并找出原因,工艺人员通过修改加工程序解决了问题,大大缩短了试切的时间,提高了程序优化的效率。

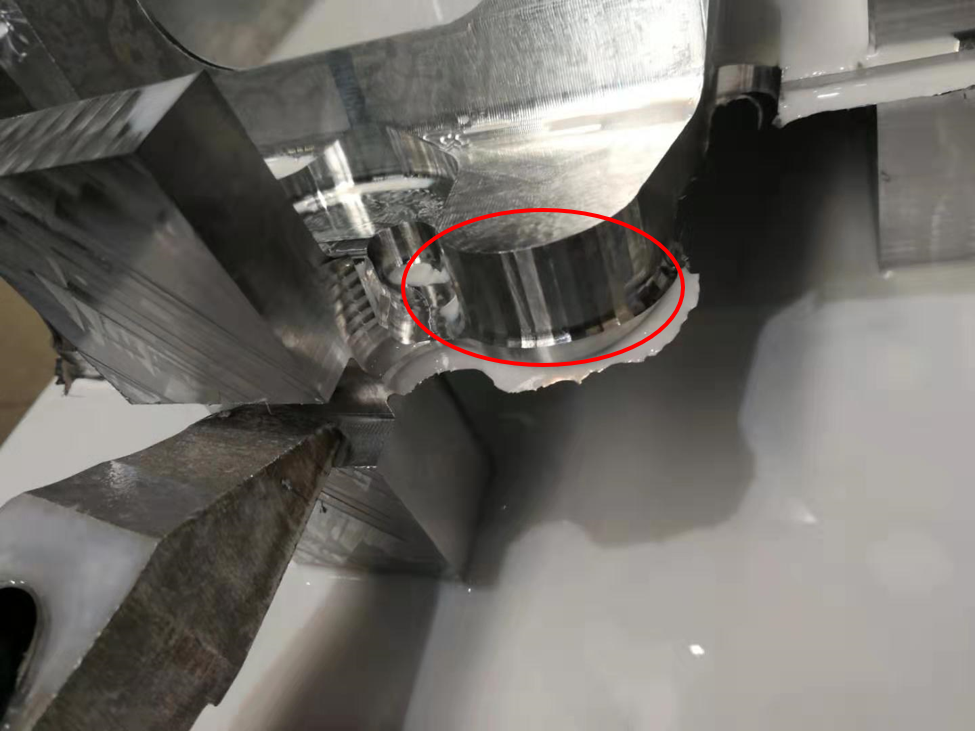

该航空客户的某零件某部位加工出现问题,如下图所示:

图5:某航空客户的某工件出现问题的部位

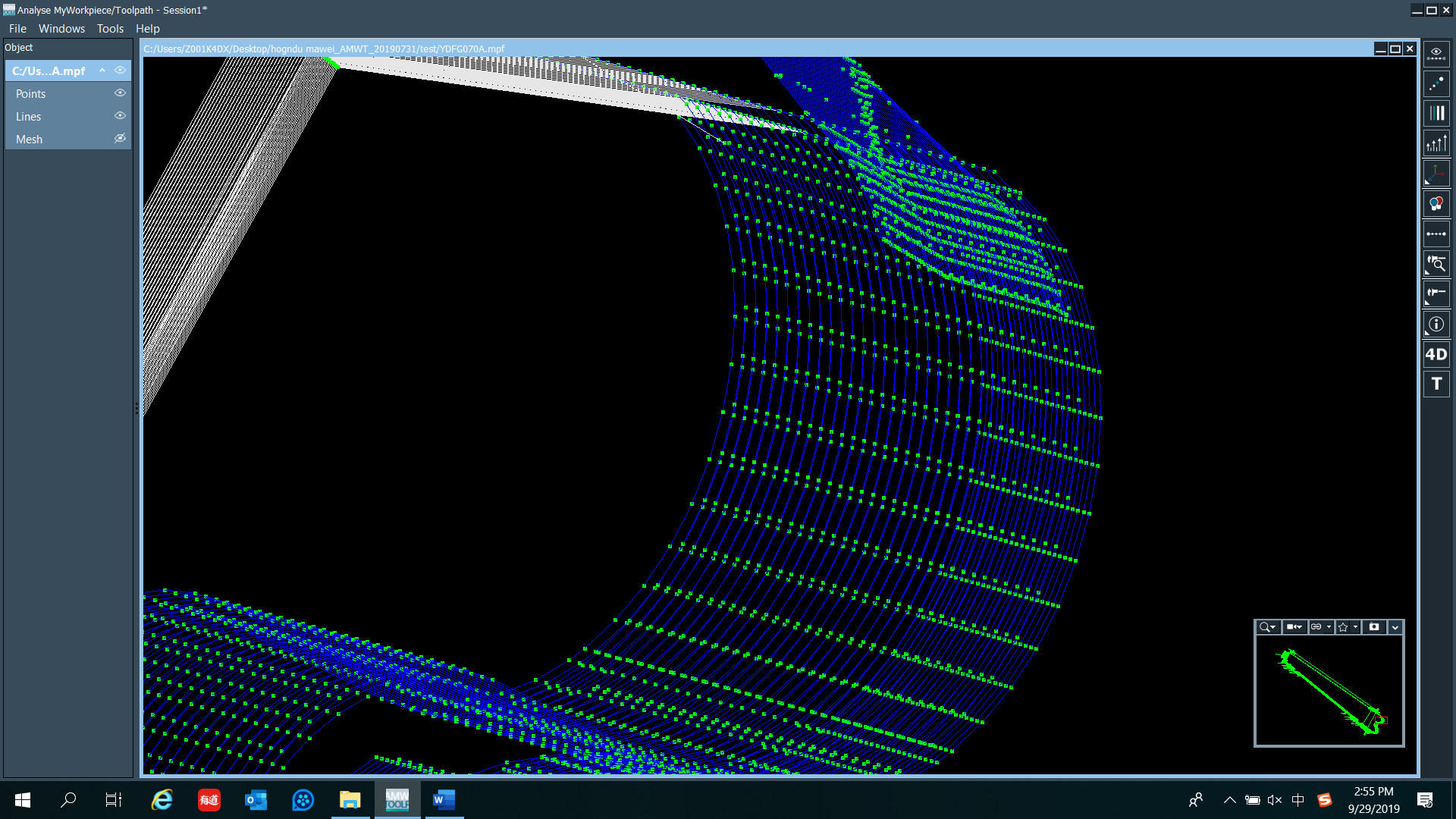

为了分析该加工问题是程序原因,还是机床参数优化原因,还是机械原因,我们使用Analyze MyWorkpiece / Toolpath(AMWT)软件打开A程序.MPF的加工程序进行分析。

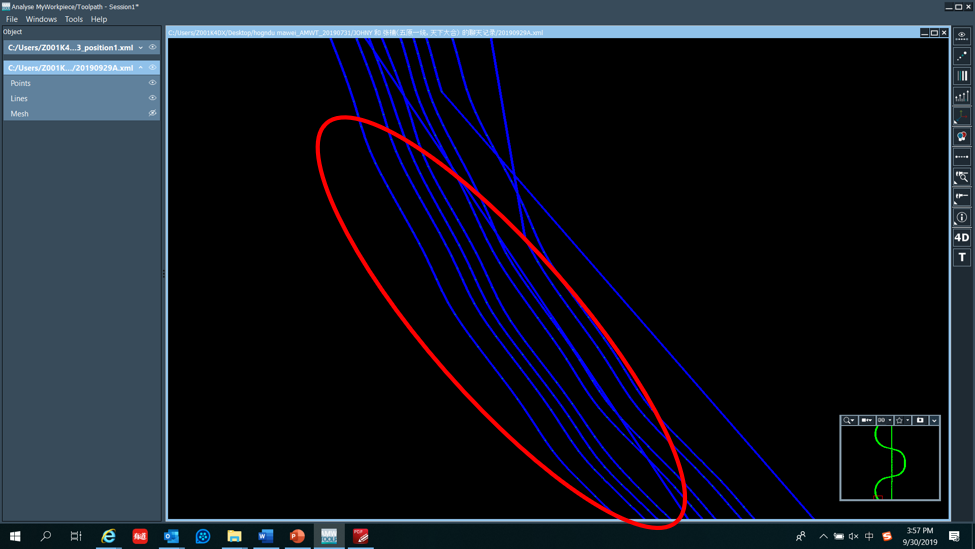

1、查看A程序的点位:

图6:用AMWT软件查看A程序的点位

图7:用AMWT软件查看A程序的点位

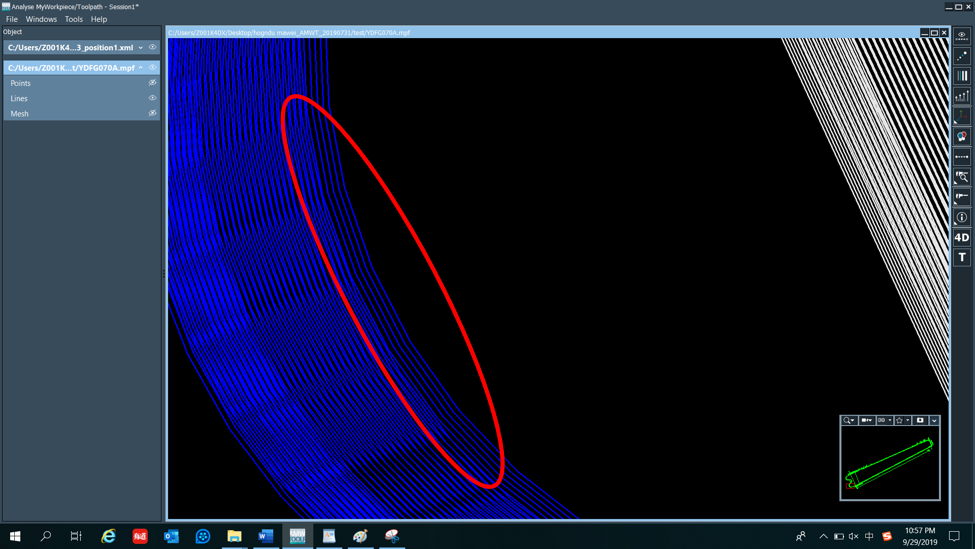

2、查看A程序的线段:

图8:用AMWT软件查看A程序的线段

查看A程序的线段,比较明显是一段一段的直线段组成,和实际加工效果基本一致。

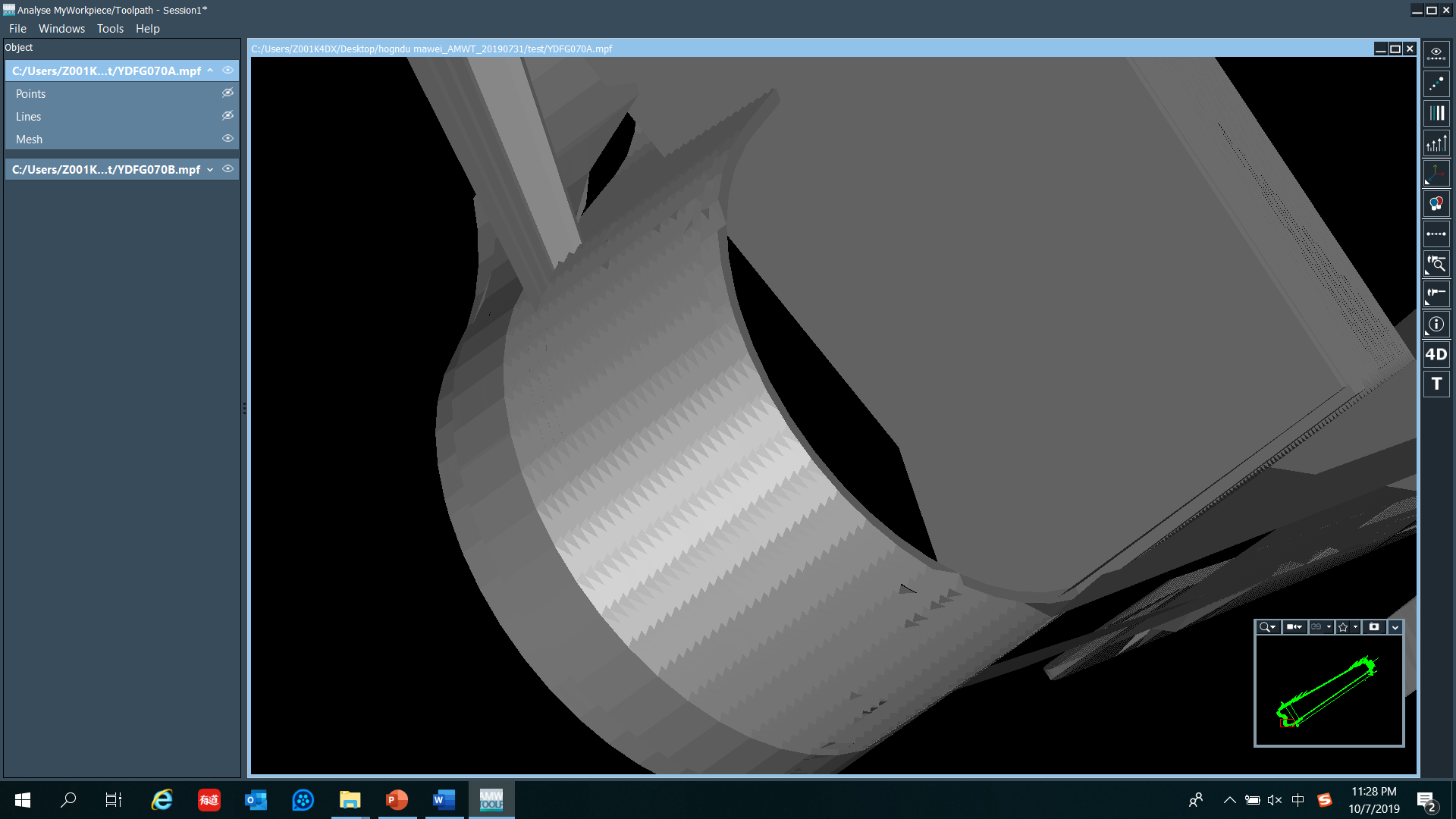

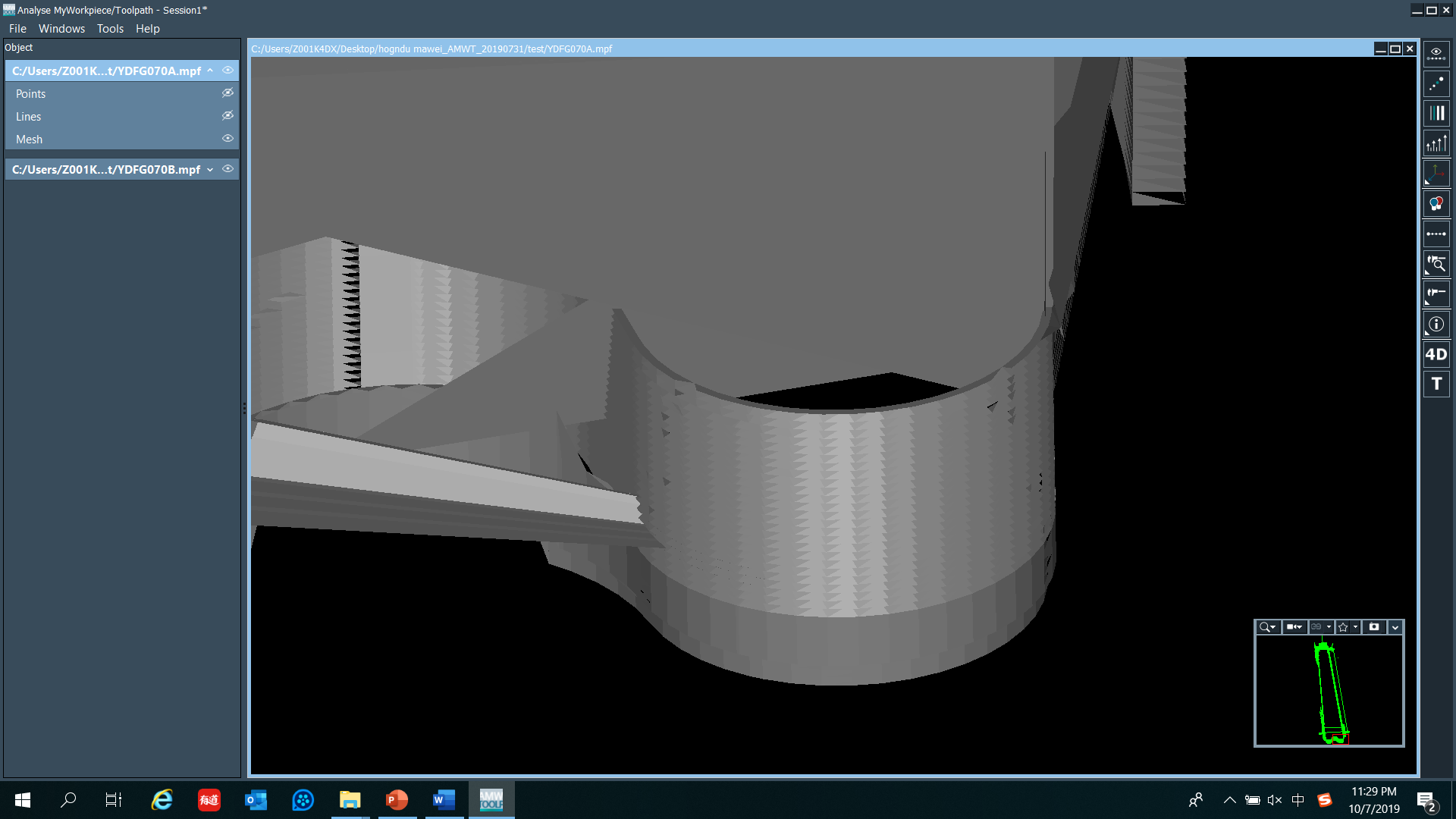

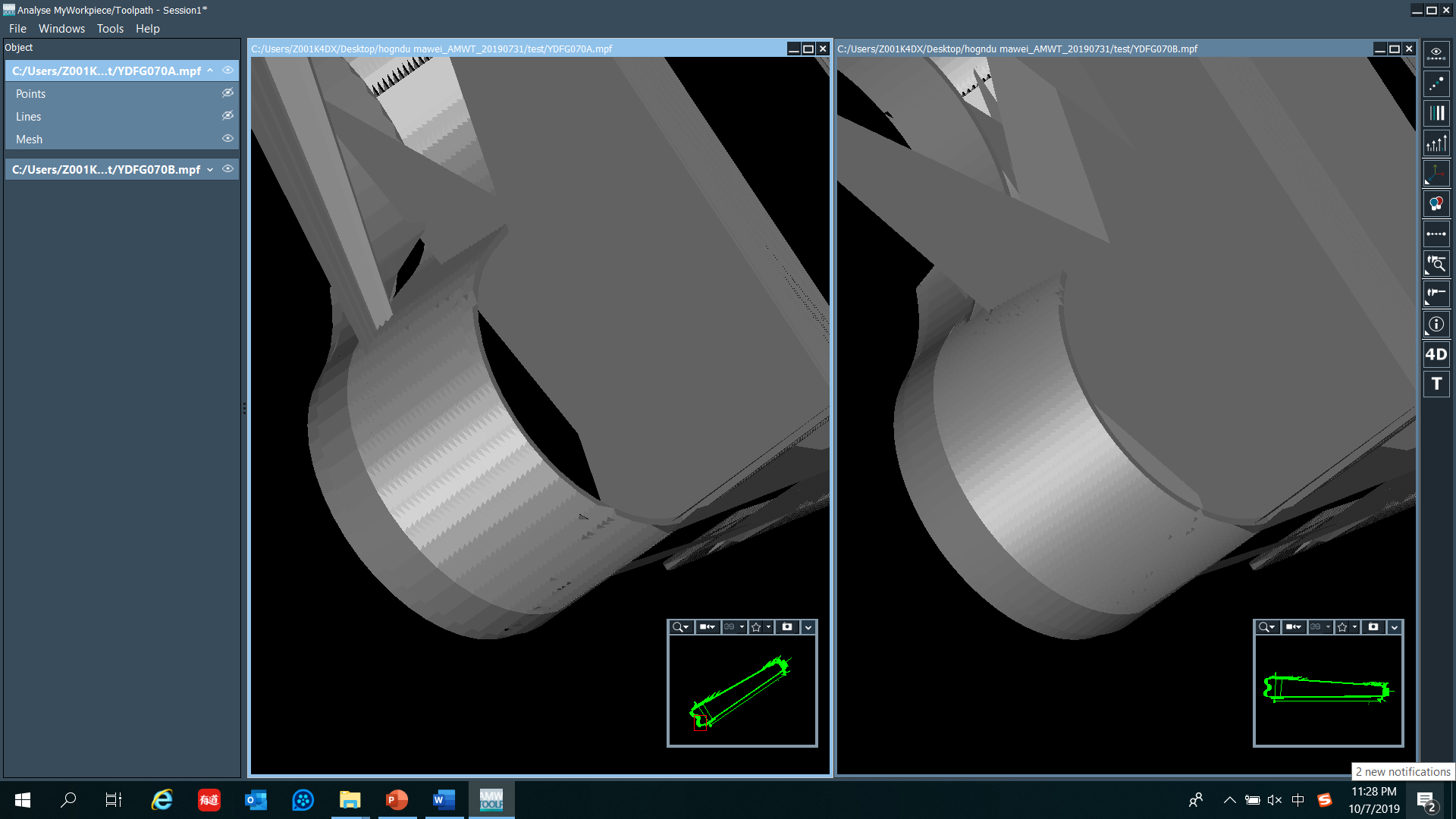

3、查看A程序的表面渲染:

查看A程序的表面渲染和实际加工效果也基本一致,如下图所示。因此可以初步判断程序的原因比较大。

图9:用AMWT软件查看A程序的表面渲染

图10:用AMWT软件查看A程序的表面渲染

4、查看A程序的IPO插补运算结果:

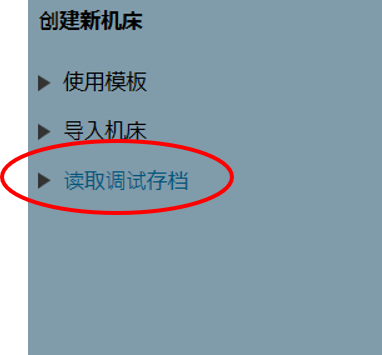

使用SINUTRAIN软件,版本为4.8 SP2,选择读取调试文档,将机床的完整的NC备份文件(MD11210=0,MD11212=0)恢复到SINUTRAIN软件当中。当然也可以使用SINUMERIK HMI+VNCK软件,效果和SINUTRAIN软件在这种用途上是一样的。

图11:SINUTRAIN软件选择读取调试存档

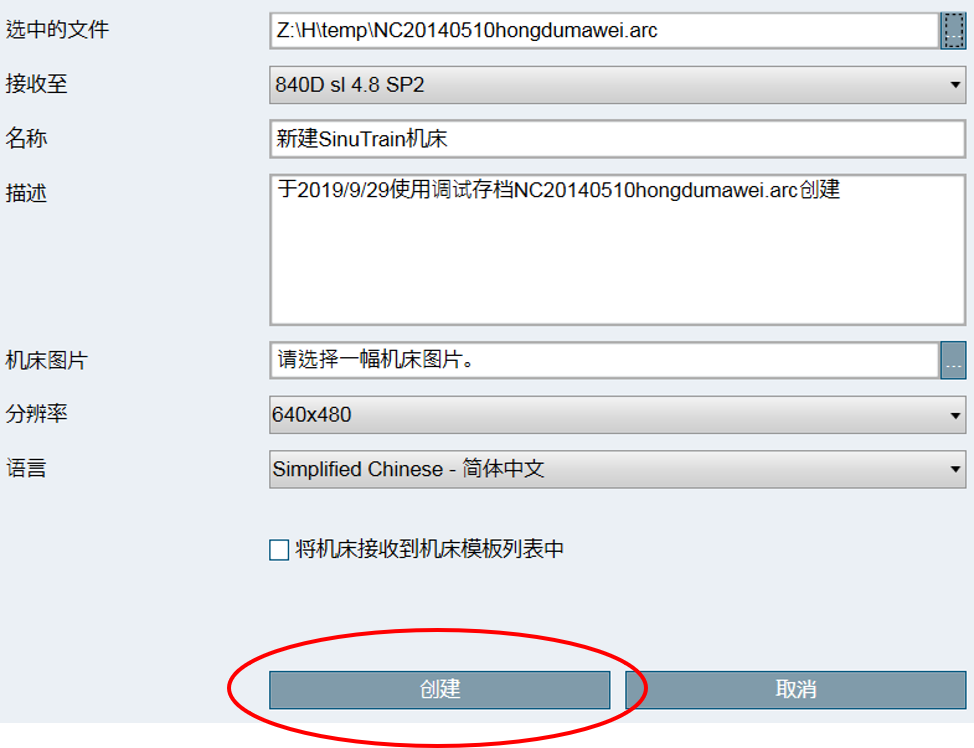

图12:SINUTRAIN软件检查调试存档

图13:SINUTRAIN软件选择创建

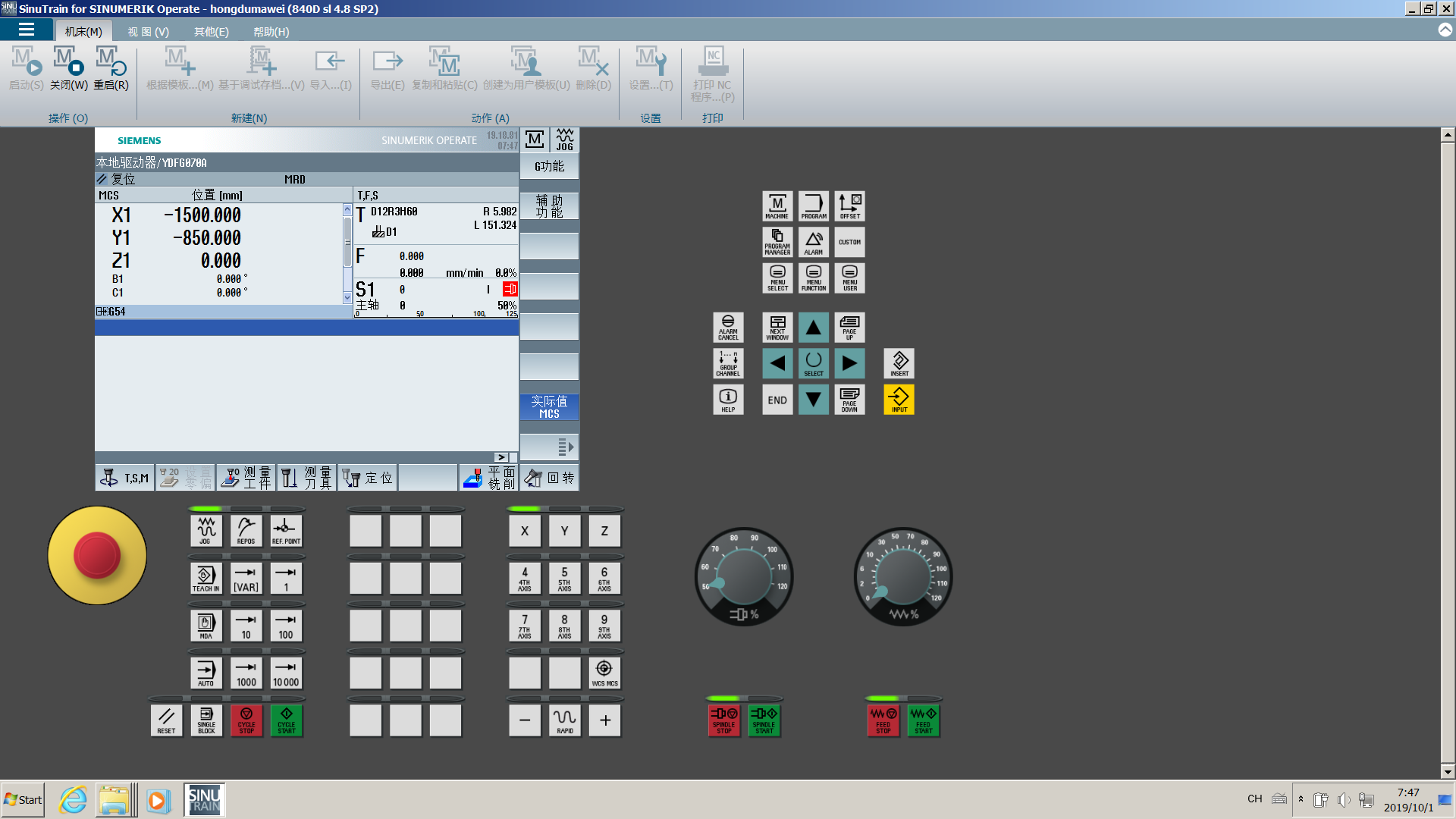

选择创建,这样SINUTRAIN软件的运行环境和实际机床是一致的。

图14:SINUTRAIN软件的运行环境和实际机床一致

运行A程序:

由于CAM软件输出的公差是0.03,因此CYCLE832高速设定循环里的公差设为0.03与CAM软件输出的公差一致。此公差值0.03不宜修改,否则会影响最后的加工精度。

下面是程序头:

N5 G54 G64 G40 G90 G17 G94

N7 FGROUP(X,Y,Z,B,C)

N9 M25 M27 ;Release B/C-axis clamping

N11 TRAORI(1)

N13 CYCLE832(0.03,1,1)

; ORISON ;5 axis surface use

; OTOL=1 ;5 axis surface use

N15 JERK_ON(10)

N17 S16000 M3

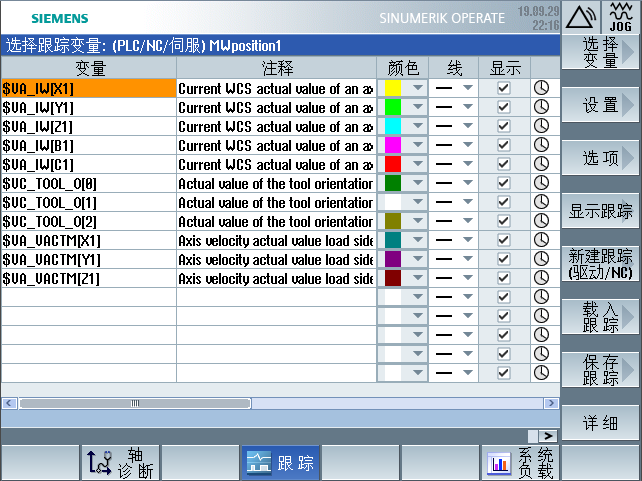

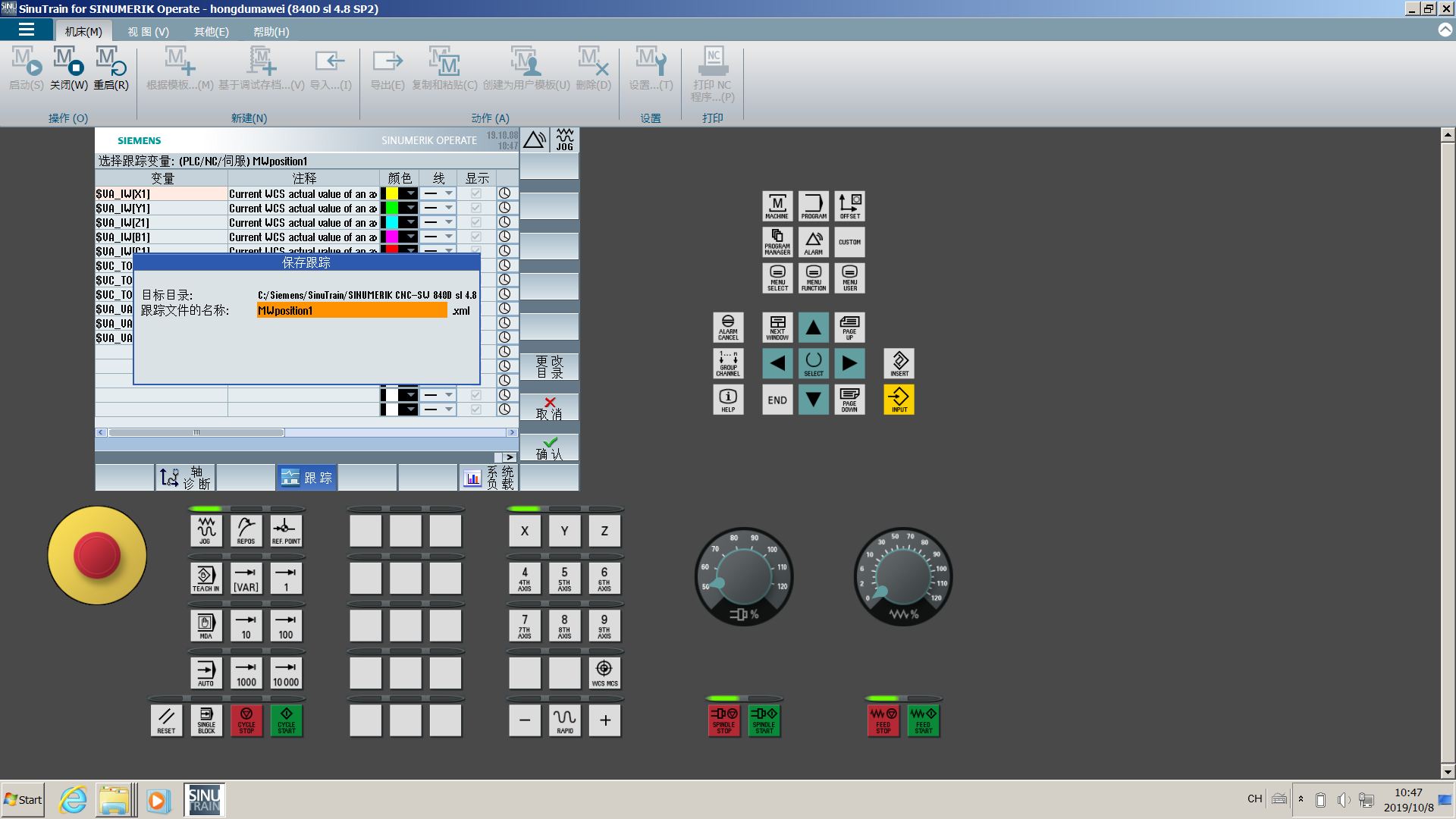

在伺服跟踪里选择需要跟踪的系统变量。

图15:选择跟踪变量

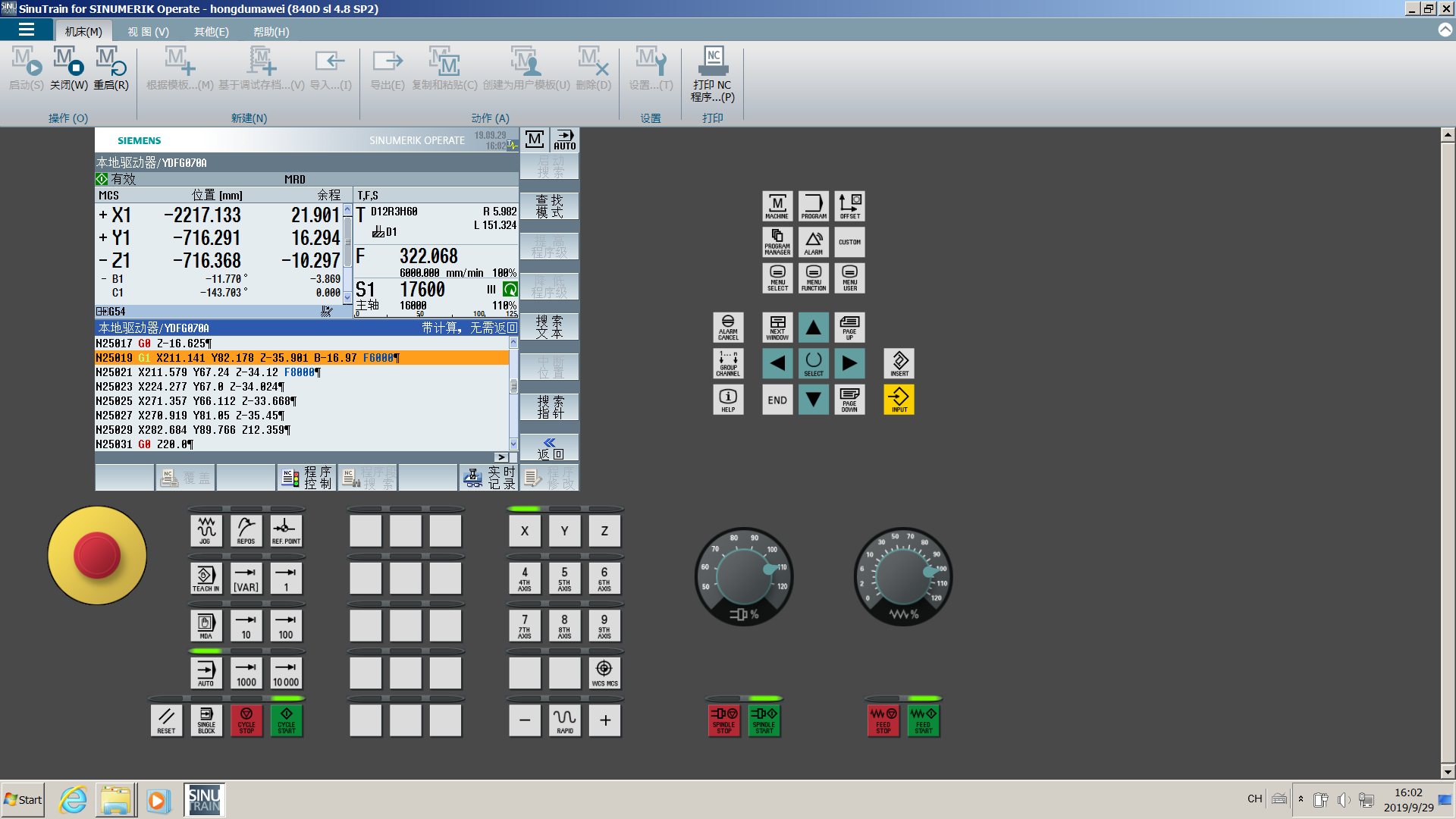

在SINUTRAIN软件里运行A程序,生成伺服跟踪文件.XML文件。

图16:在SINUTRAIN软件上运行A程序

图17:保存跟踪文件

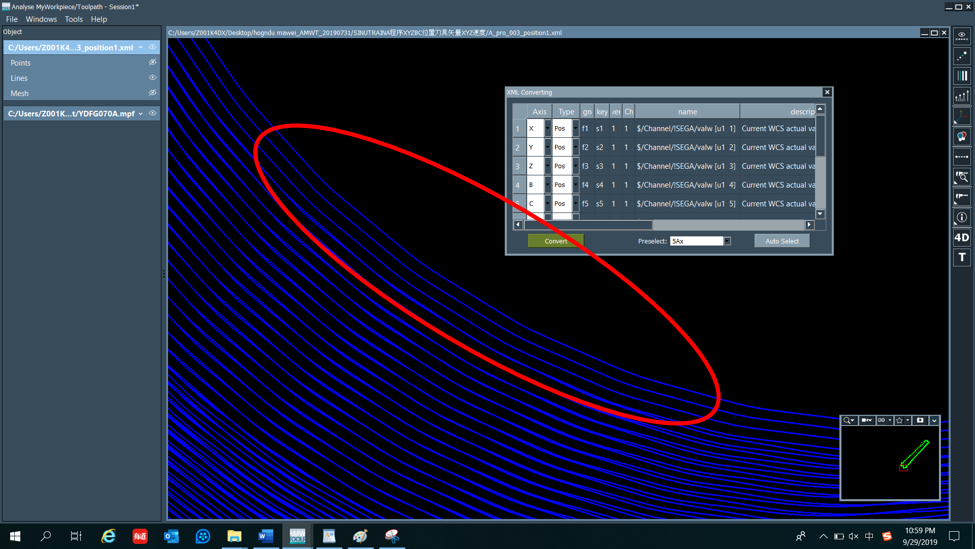

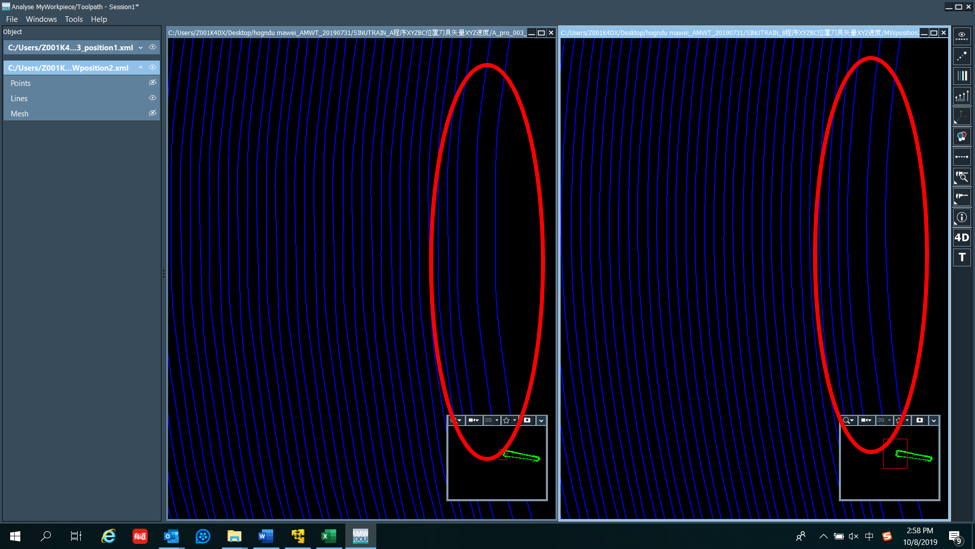

用Analyze MyWorkpiece / Toolpath(AMWT)软件打开伺服跟踪.XML文件进行点位分析,IPO插补运算的线段显示和程序的线段显示基本一致。

图18:A程序IPO插补运算的线段显示

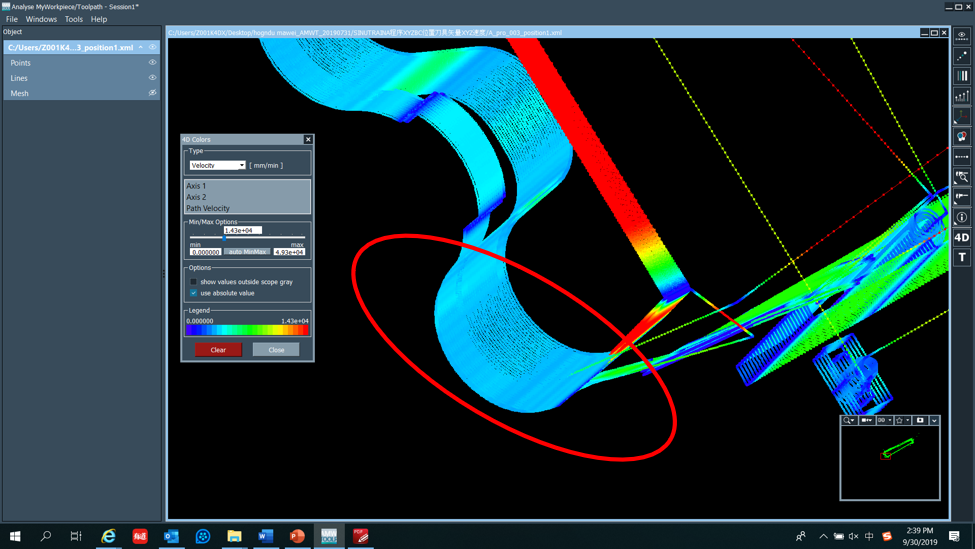

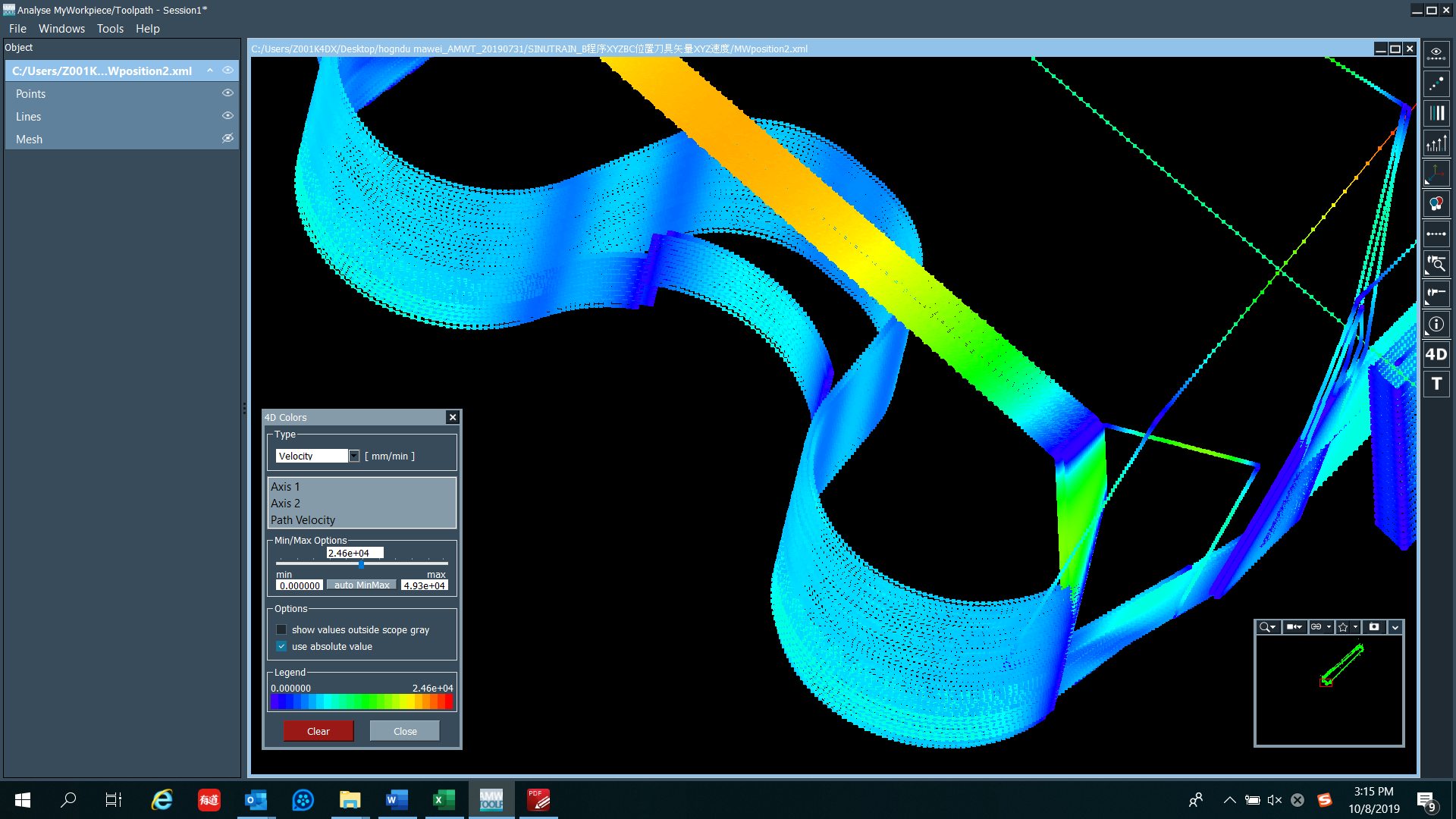

使用4D着色功能显示IPO插补运算的XYZ轴的速度,在工件出问题这部分,实际速度是比较均匀的。

图19:A程序4D着色功能显示IPO插补运算的速度

综合以上分析,可以基本排除参数设置和机械上的原因,主要还是因为程序点位的问题造成加工质量不好。

5、查看实际机床上伺服跟踪的结果:

现场实际机床上伺服跟踪了XYZ轴的点位,将.XML文件导出,用Analyze MyWorkpiece / Toolpath (AMWT)软件打开现场伺服跟踪.XML文件观察XYZ的点位及线段。

由于在现场没有足够的时间运行完整个程序,因此只运行了一部分涉及问题部分的加工程序,可以看出Servo N/I 的实际XYZ坐标和IPO理论计算出的XYZ坐标基本一致,验证了不是机械上的原因。

图20:实际机床伺服跟踪A程序的线段

因此我们得出结论,该工件那个加工不好的部位是因为加工程序本身点位分布比较稀疏造成的。

原因确定后,接下来该航空客户的工艺人员修改了加工程序,主要是在CAM软件的后置输出中,修改最大步长由254改为1,最多点数由400改为2000。

按照过去,修改后的程序就应该拿到机床上去试切。但现在有了Analyze MyWorkpiece / Toolpath(AMWT)软件,我们可以在试切前看到程序修改的效果。

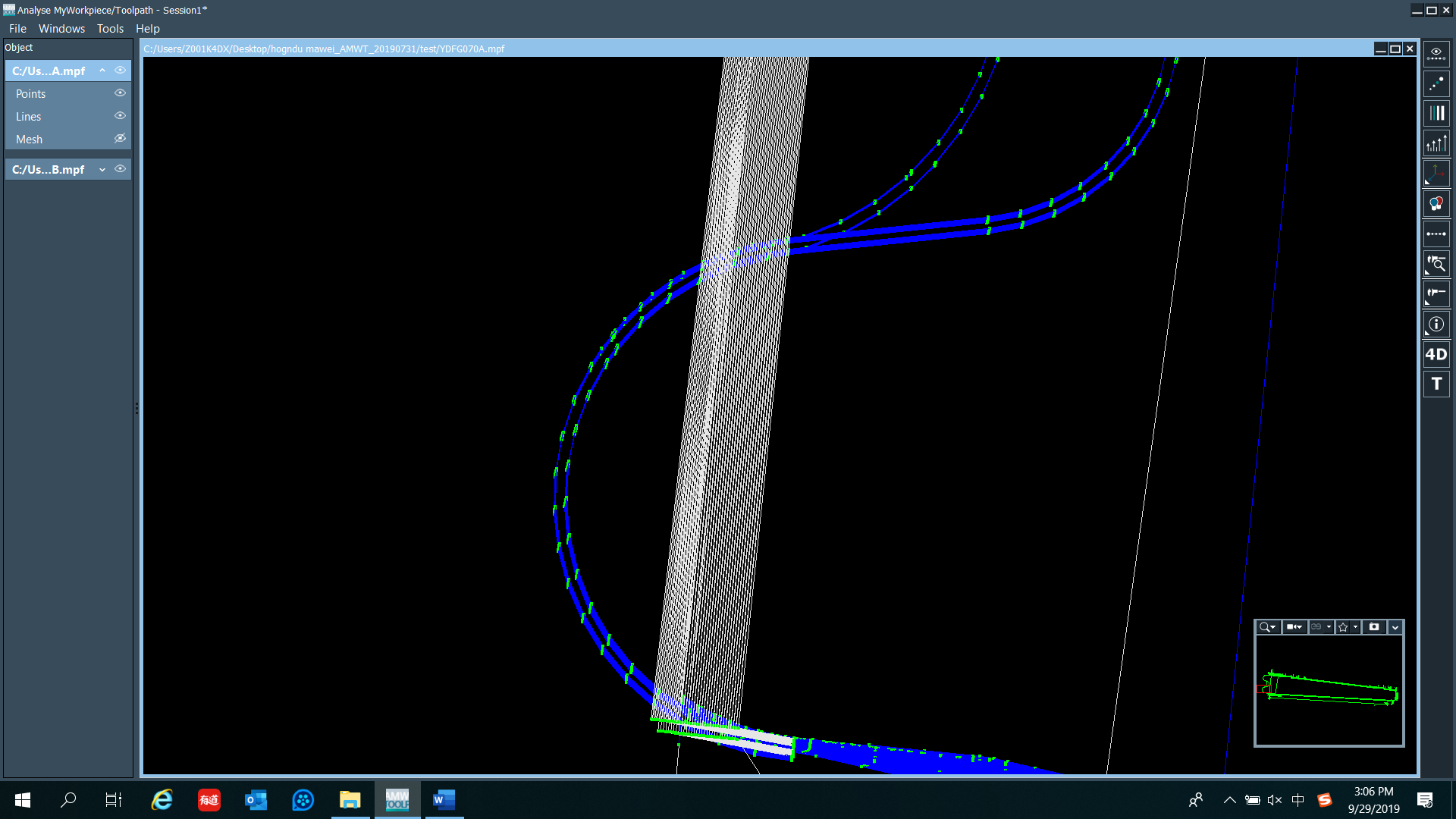

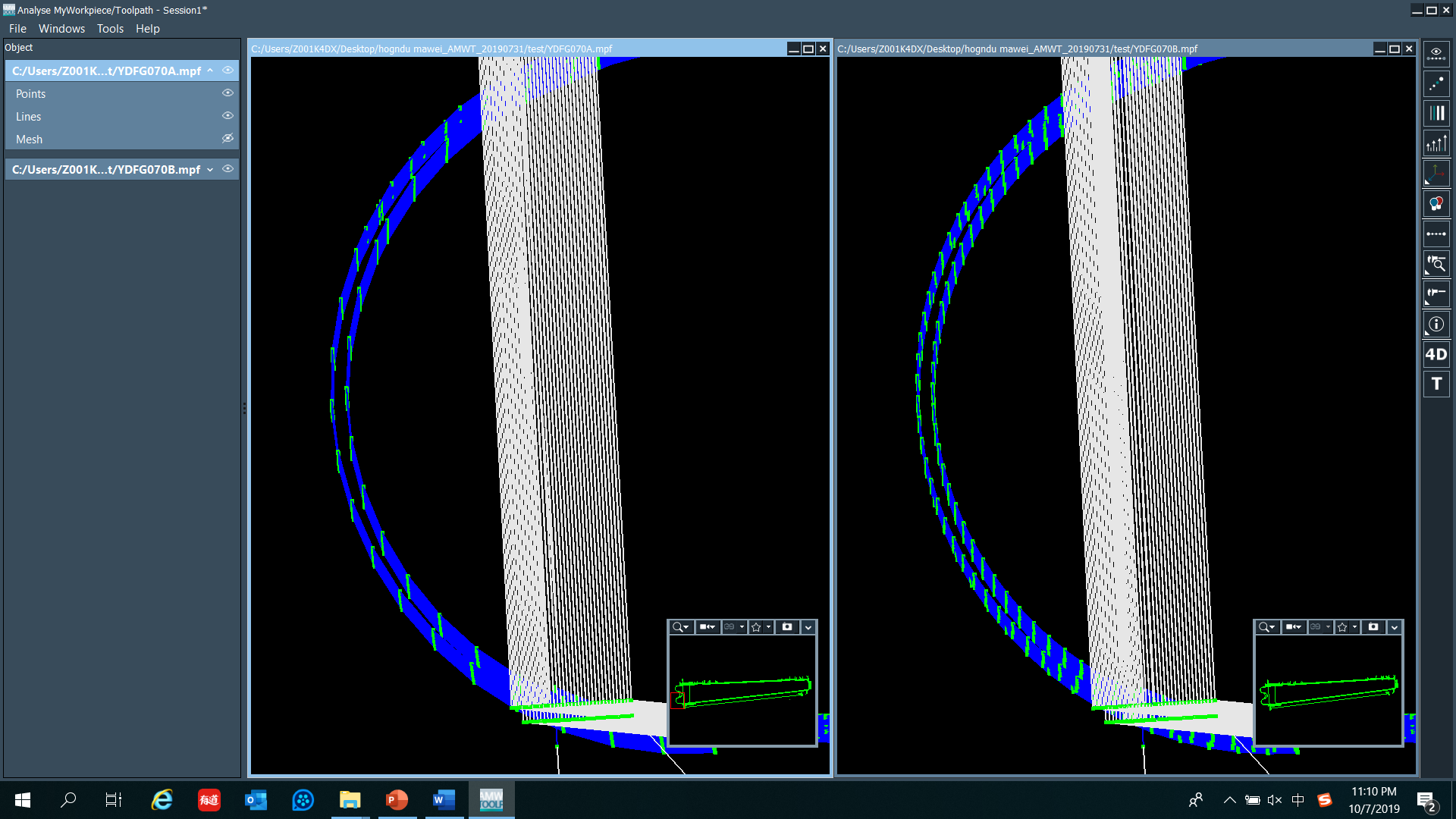

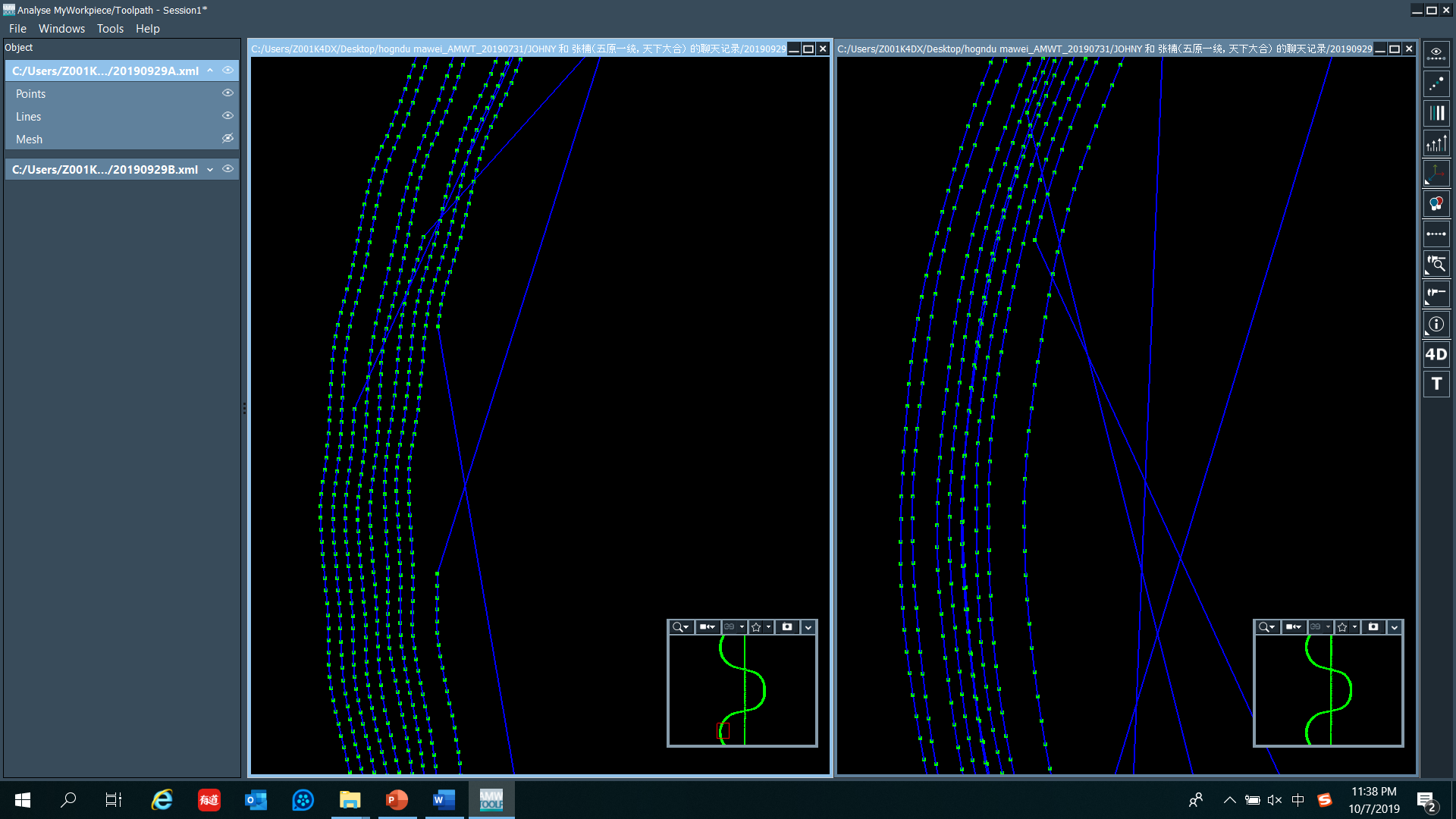

使用Analyze MyWorkpiece / Toolpath(AMWT)软件同步视图功能比较对比A程序和修改后的B程序的点位,可以看出修改后的B程序点位密了不少。

图21:A/B程序的点位对比

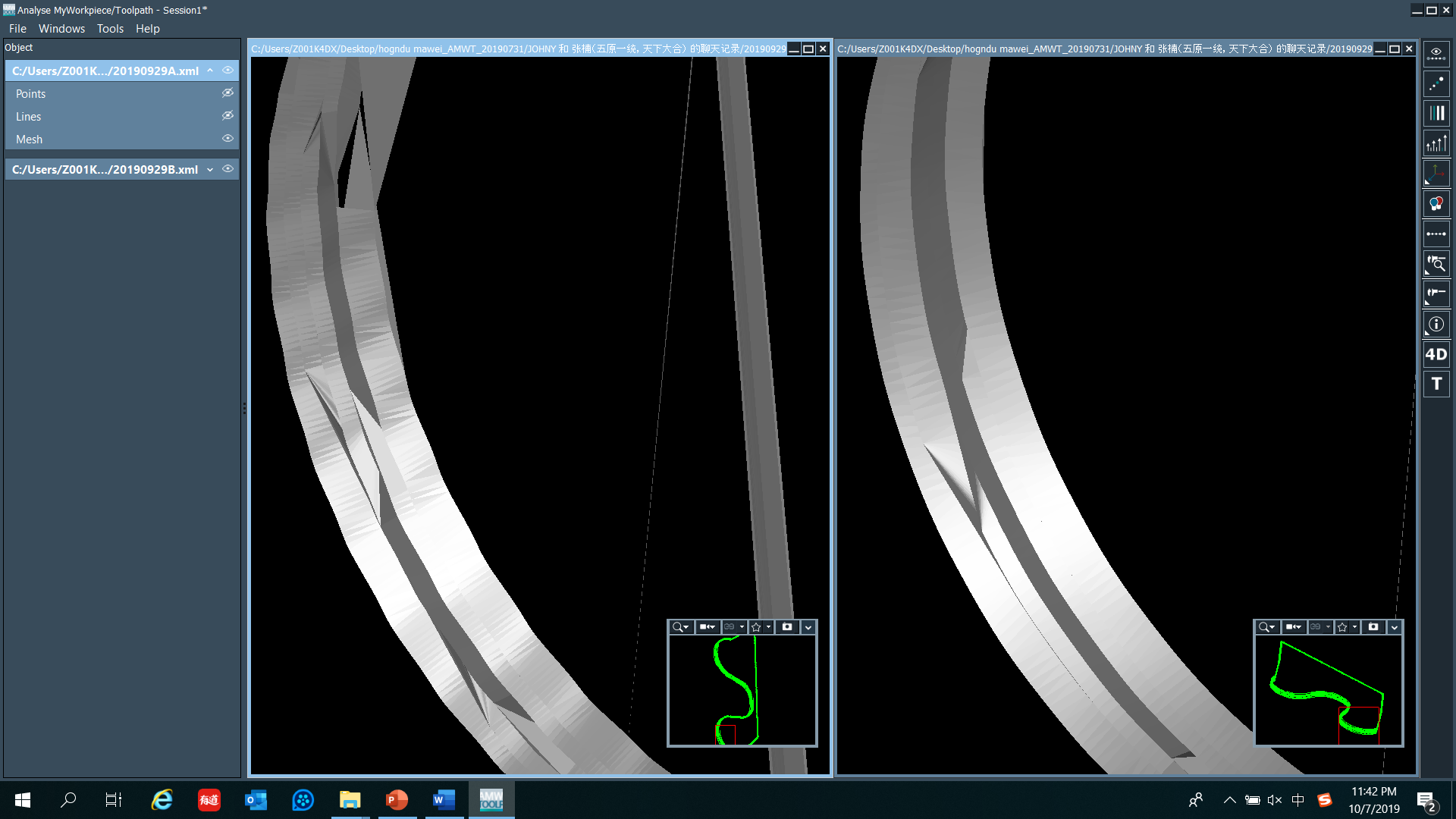

对比A程序和修改后的B程序的点位的表面渲染,可以看出B程序的表面渲染已经光滑很多。

图22:A/B程序的表面渲染对比

再次使用SINUTRAIN软件,运行B程序,用Analyze MyWorkpiece / Toolpath (AMWT)软件打开B程序的伺服跟踪.XML文件和A程序的伺服跟踪文件进行点位分析,IPO插补运算的线段B程序较A程序有了很大的改善。

图23:A/B程序的IPO插补运算的线段对比

使用4D着色功能显示IPO插补运算的XYZ轴的速度,在工件出问题这部分,实际速度依然是比较均匀的。

图24:B程序4D着色功能显示IPO插补运算的速度

通过以上分析,我们可以认为修改后的B程序可以解决A程序产生的表面质量问题。最后该B程序在机床实际加工,工件表面非常不错,达到的工艺对零件精度和表面质量的要求。

图25:修改过B程序的实际加工效果

之后我们又在实际机床伺服跟踪了XYZ轴的点位,将.XML文件导出,用Analyze MyWorkpiece / Toolpath (AMWT)软件打开现场伺服跟踪.XML文件观察XYZ的点位。由于在现场没有足够的时间运行完整个程序,因此只运行了一部分涉及问题部分的B程序,可以看到Servo N/I 的实际XYZ坐标的点位确实比A程序的点位改善很多,验证了我们前几步的分析结果。

图26:A/B程序实际机床伺服跟踪的点位/线段对比

对Servo N/I 的实际XYZ坐标进行表面渲染的对比,修改过的B程序实际走出点位的表面渲染已经较A程序实际走出点位的表面渲染光滑很多,和实际加工效果基本一致。

图27:A/B程序实际机床伺服跟踪的表面渲染对比

总结:

通过使用Analyze MyWorkpiece / Toolpath (AMWT)软件和SINUTRAIN软件(或者SINUMERIK HMI+VNCK)对某航空客户的某工件A程序的XYZ轴点位,线段以及IPO插补运算的伺服跟踪XYZ轴点位,速度的分析,以及使用表面渲染等功能,判断出该工件部位加工不好的原因是由于程序点位分布稀疏造成的,并且由于精度的原因不宜加大压缩器的压缩公差。因此只能通过修改加工程序增加点位数量的方式来修改程序。在CAM软件的后置输出中,修改最大步长由254改为1,最多点数由400改为2000后,生成的新加工程序在上机床实际加工前通过Analyze MyWorkpiece / Toolpath (AMWT)软件和SINUTRAIN软件的分析,可以大大改善加工效果,之后再到机床上去实际加工确实得到了比较理想的工件加工精度和表面质量,由此极大地提高了程序优化的效率,并且极大限度地缩短了试切时间。