钢铁行业现场的上卷及开卷工艺需求为现场操作工用行车将钢卷吊在鞍座上,手动处理钢卷带头位置,带头位置处理在右下方的鞍座位置,然后按一键完成上卷,小车把钢卷自动放在开卷机上。然后在一键自动开卷把带头穿带到剪刀,使钢卷倒转180度,把带头转到压辊位置,再把导板根据开卷机卷径的大小抬起,导板开卷刀伸出指向导板,使带钢可以正常从导板上进行穿带,如果导板抬得太高,穿带会穿到导板下面去,如果抬得太低,会戳到导板后,可能会往下打,所以抬得角度可以有误差,但是误差不能太大。如图1。

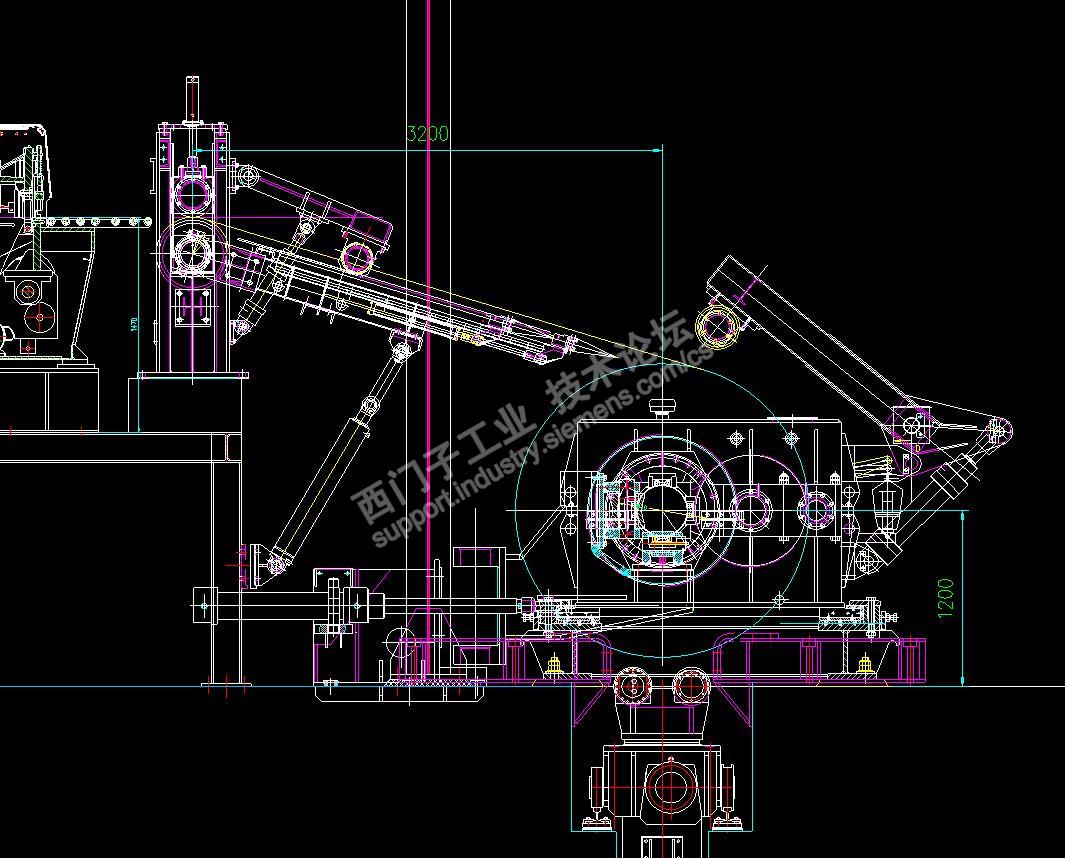

图1 开卷导板现场图

需要根据钢卷卷径提升导板,导板上有个油缸行程的位置反馈且具有下限位,导板是个三位阀的油缸,通过提升下降把导板抬起放下,我们选取3个点,导板的根部,油缸的根部,导板和油缸的接触位置,可以形成一个三角形,其中有2条边长度是固定的,第三条遍为固定油缸长度加导板油缸的长度(根据油缸行程位置反馈得知)我们根据余弦定理cosA = (c^2 + b^2 - a^2) / (2·b·c)求出角度。开卷导板图纸如图2。

图2 开卷导板机械图

开卷导板需要的点数如下:

操作盘输入信号导板升降按钮2个数字量输入

操作盘输入信号导板伸缩按钮2个数字量输入

操作盘灯显示信号导板升降按钮2个数字量输出

操作盘灯显示信号导板伸缩按钮2个数字量输出

现场导板升降油缸动作阀2个数字量输出

现场导板伸缩油缸动作阀2个数字量输出

现场导板升降下极限位1个数字量输入

现场导板伸缩前后极限位2个数字量输入

现场导板升降位置反馈1个模拟量输入

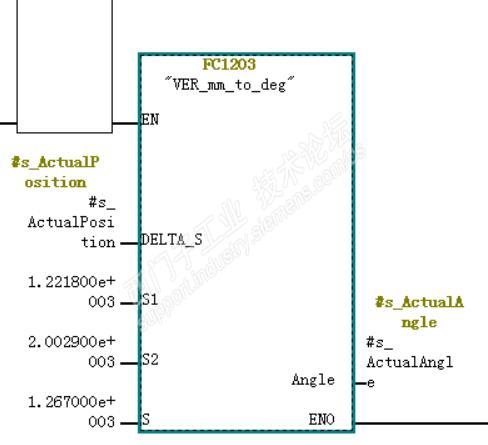

根据余弦定理编程,2个临近边为S1 S2,角度的对边为S+DELTA_S其中S为油缸到低端的固定长度,DELTA_S为油缸长度。首先计算出导板指向开卷机中心位所要提升的角度,为角度1。根据公式编写功能块如图3。

由于导板不知道开卷机的位置在哪里,所以要根据距离再计算第二个角度。导板的底部,开卷机中心,钢卷最上端形成第二个三角形。已知卷径,其中一条边为半径,导板根部到开卷机中心位长度固定,这两条边的夹角大小也固定。根据三角函数进行计算a^2 = b^2 + c^2 - 2·b·c·cosA。可以求出第三条边长度。

在对这个三角形进行计算,用刚才的功能块求出在导板指向开卷机中心位的基础上还需要提升的角度,这个角度就是角度2,角度1+角度2就是导板需要提升的高度,这样导板就会指向开卷机的最顶端。

现场遇到的难点如下:

1. 由于客户方现场安装调试进度较赶(当时行情较好,老板急着交货),液压方充钢时间不充足,造成开卷刀缩回碰到限位后在一部分情况下会因为液压问题缓慢离开导致失去极限位置,液压方判断液压中有杂质。存在连锁,导板开卷刀在没有完全缩回时导板不能正常升起放下。

解决方法:在导板需要进行升降动作的前一步额外增加缩回开卷刀命令。(此为临时处理方法,后续液压中处理完成可以恢复原程序)

2. 偶尔出现2次定位不准,导板偏上或者偏下的情况,经过现场观察为液压调试速度过快,降低了进油速度。导板抬升速度变慢影响生产速度。

解决方法:由原来的先倒转180度再将导板台抬起改为小车上卷过程中一旦测出钢卷外径立刻提升导板,在小车携带钢卷进去开卷区域前导板已经抬起完成,然后再将钢卷倒转180度后,伸出开卷刀。

3. 由于液压中存在杂质,再原先钢卷倒转180度,导板抬起,开卷刀伸出,带钢正转,带钢前进的步骤中,导板抬起的时间较短,现场并没有发现导板有缓慢降落的缺点。现在由于导板抬起的时间长,发觉每次导板抬升位置都会随着时间有所降低。

解决方法:在钢卷完成倒转180度后,再次发送导板抬起指令。(此为临时处理方法,后续液压中处理完成可以恢复原程序)

-------来自 西门子技术支持工程师