上篇讲述了来自安全的挑战促使数控系统有了安全集成功能。

新的安全标准促使安全技术有了全新的变革,与传统的安全继电气硬回路相比,数控系统的安全功能是一种原生的、与数控系统完全集成在一体的安全功能,在降低原有硬件成本的同时,由原来的被动安全变为主动安全,使数控机床更加安全。

硬件方面,只需要添加比传统安全继电器更加经济的PROFIsafe安全PLC模块;软件方面,按照机床制造商的设计需求按轴数添加安全轴选项。以急停开关为例,动作逻辑为:当急停开关触发后,所有移动的轴应该立即停止,避免造成生产事故的发生。我们具体可分解为:

1, 急停开关触发 ,急停线路故障,急停按钮失效等可能出现的情况;

2, 多久系统接收到急停信号,确认并处理后反馈到驱动,驱动需要多久让电机停止移动,电机停止移动后,驱动是否要释放使能;

3, 当系统触发急停后,系统需要怎样复位等安全测略。

外部安全硬件I/O的按照下图进行设计,如急停按钮,双路安全PLC线路连接,避免了上述1中的各种情况的发生:

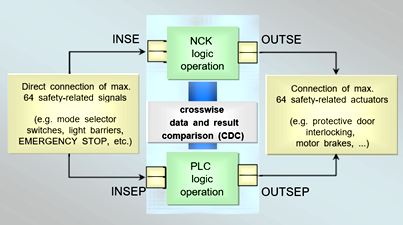

即使这样,进入系统的信号也会再次经过交叉对比,确保输入和输出安全信号的可靠性,如下图,NC与PLC数据与结果对比:

西门子Sinumerik安全集成通过 SPL来执行安全功能逻辑,并可通过伺服电机编码器或第二编码器(光栅尺等)做为安全编码器来实时监控数控机床的运动状态,以确保机床的绝对安全性。840D SL 安全集成系统都必须具备双通道检测功能,SPL程序同时在 NC 和 PLC 系统内执行,并实时同步监控检测,如发现 NC 和 PLC 的信号状态不一致,数控系统将立即报警,并使伺服轴立即安全停止并切断伺服转矩输出和伺服使能。

OK,那么安全的基本逻辑及路径了解了,回到问题2,从安全信号触发到最终系统让电机做出动作,到底要多长时间呢?当机床制造商按照具体安全需求,编好逻辑后,也必须按照下列流程进行测试:

运动监控与其他监控(从某机床厂摘录的运动监控功能表):

术语解释:安全操作停止 SBH(德文缩写 ,Sicherlicher Bedienungshalt)、安全操作停止 SOS(英文缩写 Safe Operating Stop)、安全速度控制SG(德文缩写,Sicherliche Geschwindigkeit)、安 全 速 度 限 制SLS(英文缩写 Safety-limited Speed) 、安 全 转 矩 关 闭STO(Safe torque off) 、安全限位 SE(德文缩写,Sicherlicher Endschalter, 英文Safe software limit switch)等。

每根轴的安全数据也需要定义:

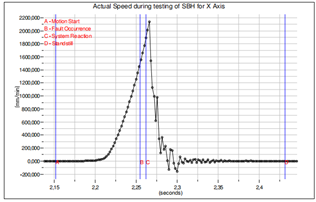

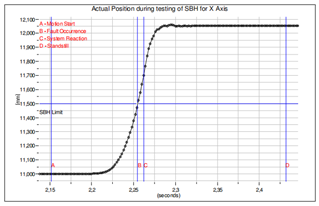

某机床制造商X轴SBH(安全操作停止)反馈的测试结果如下图所示:

X轴速度变化的给定值(从2100mm/min降速到0)

X轴速度变化的实际值(从2100mm/min降速到0,通过横坐标可以读出,系统经过了0.0068秒)

X轴位置变化的实际值(从2100mm/min降速到0,通过纵坐标可以读出,X方向产生的超调位移约0.56毫米)

从上述实际测试结果可以看到,机床X轴从2100mm/min的速度,触发安全停止信号,系统的反应时间在0.0068秒,从速度2100mm/min到0,过冲仅为0.56mm,完全能够保证刀具和操作者人身安全。根据相应安全指令的要求,最终客户在现场使用机床时,每8小时还必须进行一次安全功能测试,来验证安全功能是否失效。

结束语:

随着国家安全标准的逐步提高,相信很快越来越多的机床制造商将会将西门子Sinumerik的安全集成功能作为标配,这不但会保证我们广大的最终客户的安全性,更能提升国家机床制造行业的质量,让更多我们制造的机床走出国门!