西门子智能制造成都创新中心于2019年5月21日在成都高新区正式启动,这是继一年前西门子工业软件全球研发中心在成都高新区落成启动后,西门子布局成都的又一重要创新中心。西门子智能制造成都创新中心将融合智能制造的创新与研发,汇聚离散与流程制造软硬件技术的创新,成为集创新中心与数字化工厂于同一城市的示范基地。

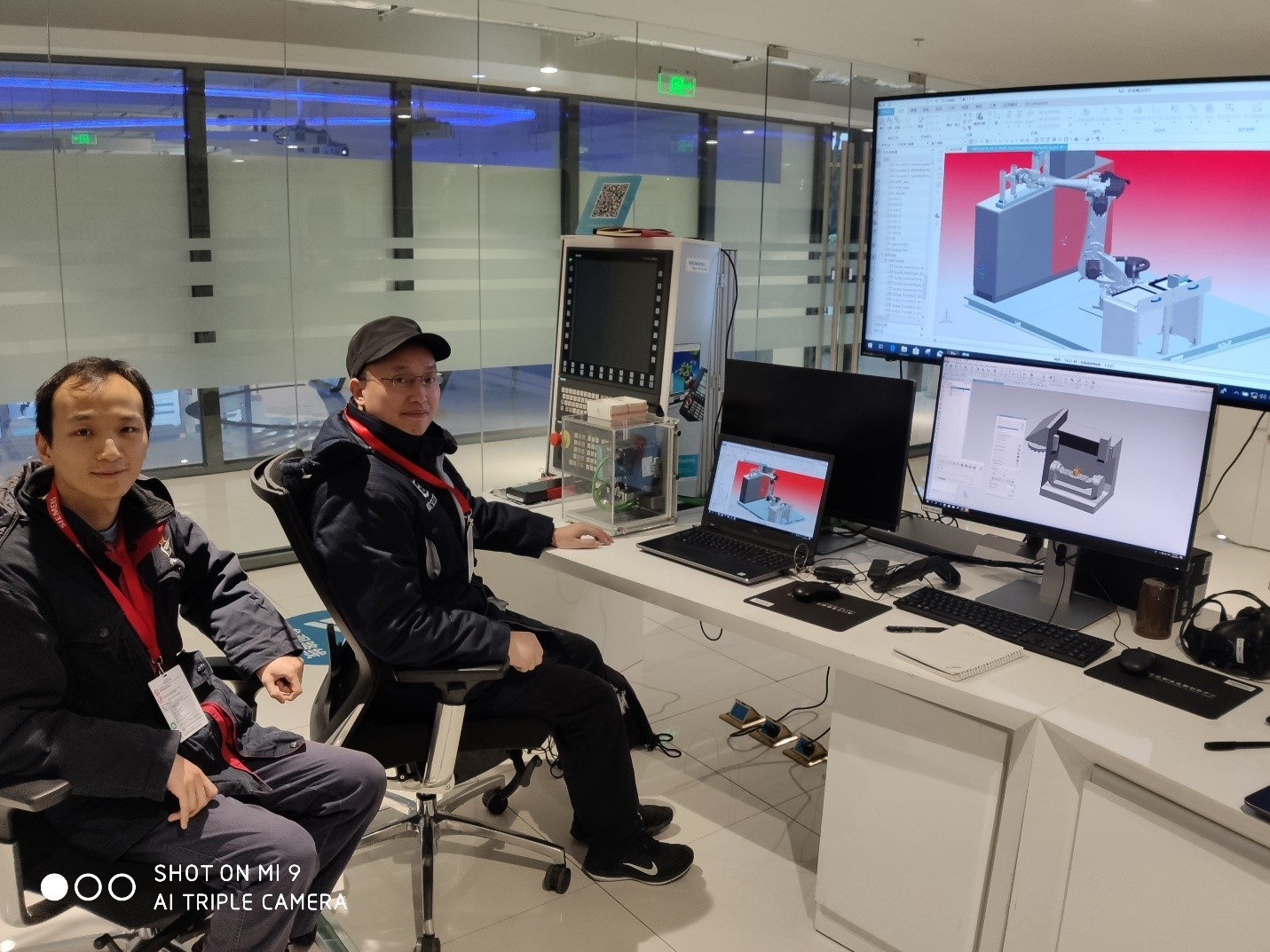

图1:西门子智能制造成都创新中心

成都的冬季是低调的,它悄然无声的来到人间,一点也不想引人注目。西门子航空航天团队一行6人由慕红霞女士带队,还特别邀请了来自航空工业成飞的彭雨和高鑫两位数字化工艺方向的专家,踏着成都冬季的初寒慕名来到西门子智能制造成都创新中心,拉开了为期一天半的参观、学习和交流的序幕。

图2:西门子航空航天团队和成飞客户在成都创新中心的合影

初到成都创新中心的第一感觉就是震撼,简约又不失华丽的工业风格装修,影院级体验效果的播放厅,让你有身临其境感觉的物流仓储弧形屏幕,这一切的设计都仿佛带你走进了西门子为你构建的虚拟环境中。

西门子智能制造成都创新中心目前拥有四大功能板块:

智能制造能力中心

智能制造专业实验室

行业解决方案研究中心

人才培养平台

西门子航空航天团队此行主要关注前三个功能板块。

第一天上午

在12月30日上午我们部分组员提前来到创新中心,和航空工业成飞的彭雨和高鑫两位专家一起来到位于创新中心里的MTS DEC---智能创新实验室区的高端制造装备研发实验室。在这个MTS DEC的实验室里,主要提供了基于MCD机电一体化设计的虚拟调试Virtual Commissioning的和虚拟机床Virtual Machine或者叫作虚拟加工的演示和学习平台。12月30日上午主要是由高端制造装备研发实验室的负责人苏文键专家来给我们做虚拟机床的演示和技术交流。

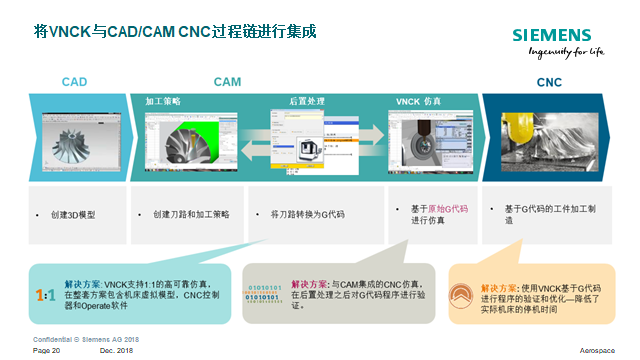

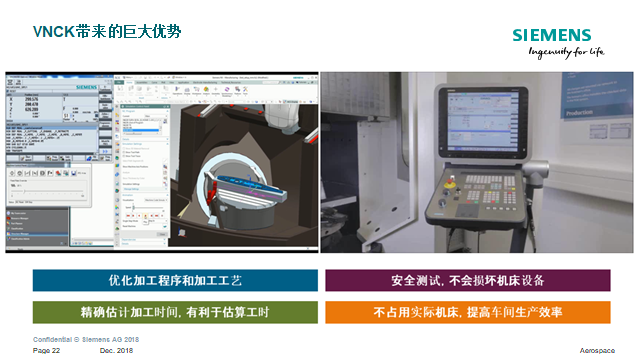

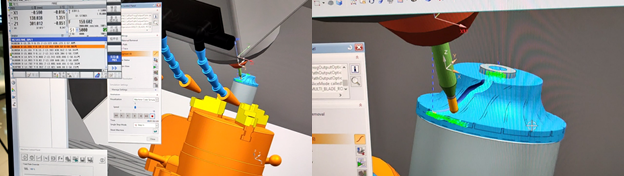

苏文键专家给我们介绍到:虚拟机床Virtual Machine是针对最终客户的数字化解决方案。在产品的工程阶段,NX CAM可以规划加工策略并生成和SINUMERIK数控系统匹配的NC代码;而且,基于NX软件和机床3D模型和VNCK以及来自于物理机床的数控系统数据可以制作虚拟机床,NX CAM生成的NC代码在实际物理机床上验证之前,可以在虚拟机床上模拟仿真和在物理机床上相同的整个加工过程,有效的排除了代码错误和加工干涉,确定加工节拍,集中体现数字化双胞胎的优势。成飞的两位数字化工艺专家也表示非常认同。

图3:VNCK和CAD/CAM CNC过程链的集成

图4:VNCK的巨大优势

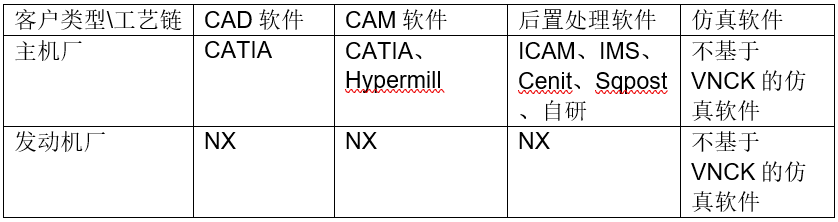

根据航空客户的反馈目前航空客户关于整个工艺链也就是CAD/CAM软件、后置软件和仿真软件的使用情况如下表所示:

表1:航空客户CAD/CAM CNC工艺链

对于主机厂来说西门子的NX CAM+VNCK的虚拟机床可以作为不基于VNCK的仿真软件的补充,比如840D sl 系统4.5版本以上的机床,加工的又是价值相对较大的工件,不允许出现加工报废等情况,又想比较准确的预测加工时间。如西飞精益加工中心车间全部是采用西门子840D sl系统的机床,这个基础是很好的,之前已经在西飞完成的虚拟机床的培训并已经搭建好了济二机床的虚拟机床,用户可以把在CATIA+ICAM上生成的程序,导入到西门子NX CAM+VNCK的虚拟机床环境中去验证程序,检测有无碰撞和过切,并通过NX CAM的最大10倍加速功能,在较短的时间内完成零件程序的运行,比较准确的预估零件程序的运行时间。

NX CAM+VNCK的虚拟机床在主机厂的最大优势在于此方案是基于真实NC内核的仿真,后台的机床数据是和真实机床的机床数据完全一致的,能1:1的真实仿真出机床运行轨迹和动作,可以完全避免用户经常吐槽的,诸如在不基于VNCK的仿真软件上仿真没问题,一到机床上运行某些情况下就会出现到达软限位,或者机床没有按照不基于VNCK的仿真软件仿真出的轨迹来走,会有现产生碰撞的风险存在,仿真加工时间不准确,无法较好的执行SINUMERIK标准循环和高级指令以及机床厂定制的制造商循环等问题。

NX CAM+VNCK的虚拟机床在发动机厂除了上述的优势之外,最大优势在于此方案可以把基于VNCK的NC代码仿真过程直接集成到之前NX CAM的工艺链中,在一个NX软件平台下就可以完成CAD、CAM、后置和仿真工作,后置出的零件程序可以自动导入到VNCK+SINUERIK Operate 界面当中来运行。一旦发现有零件程序有问题可以直接在本平台下返回前端的CAD、CAM或者后置阶段进行修改,修改完成后又可以立即进行NC代码的仿真,非常便捷。

图5:成都创新中心的虚拟机床演示

成飞的彭雨专家饶有兴趣地进行了NX CAM+VNCK虚拟机床的操作和测试。

图6:成飞的彭雨和高鑫专家在高端制造装备研发实验室

图7:创新中心的苏文键专家指导成飞客户使用虚拟机床

第一天下午

在全体组员到齐之后,12月30日下午创新中心高级顾问张文豪老师带领我们参观和讲解了数字化企业能力中心区域和行业解决方案及智能制造生态链区。

数字化企业能力中心涵盖企业产品设计、生产规划、生产工程、生产执行、服务五大环节,体检了数字化双胞胎“验证即生产、实体即数据”的核心理念,引领企业实施数字化转型升级。

图8:创新中心的数字化企业能力中心

整个数字化企业能力中心是以汽车行业作为蓝本展开的,因此整个参观讲解中省略掉了汽车行业专有的内容,重点讲解了汽车行业和航空航天行业相通的内容。

在产品设计阶段首先是需求管理也是概念设计,通过Teamcenter平台并使用集成的MBSE(基于模型的系统工程)方法,帮助企业将所有领域的内容整合在一起并做出符合全局的最优策略。如在某航空设计研究所航空发动机计算中MBSE的使用非常广泛,这是航空领域走在汽车行业前面的一个环节。

接下来是结构设计,其结构设计平台是基于NX软件,可以提取前端设计需求并关联到模型设计参数;可以高效地完成外观造型,创成式结构设计,产品装配;完成爆炸图创建,动态剖切、测量、干涉检查、快照等工作;使用无缝集成的高端渲染引擎轻松快捷地渲染出高质量的效果图,以便高效决策。所有的这些仿真都是在设计阶段把产品性能提高到最佳状态。对仿真技术的应用这部分内容我们可以称之为多学科,预测性工程分析,这个在航空航天领域是应用比较广泛的。像航天某院这些比较高层的单位已经把仿真的应用提到了非常重要的日程上来。

再下来是对整个样机的虚拟评审,应用实时数字模型工具来检测数字化样机以解决产品生命早期的设计问题,使用的是Teamcenter可视化工具套件。

第四是飞机制造中比较重要的电路设计环节,同样是使用MBSE的电子电气解决方案,覆盖端到端的功能设计,电子电气构架,总线设计,软件设计,电气详细设计,线束设计,线束生产制造及智能售后维修手册等多个方面。比如提高控制系统的抗干扰性,用传统的方法测试周期会很长,通过仿真可以预先进行分析,从而找到优化我们电气设计的方案。这部分是航空航天领域比较关心的一个技术。

第五是嵌入式软件研发管理,其实是和之前的电气设计关联在一起的。电路板是提供了一个计算的场所,计算和控制的逻辑是需要通过软件来实现的。很多控制电路、控制系统都需要编写程序,这就叫作嵌入式开发。目前采用低代码的开发方式,可以快速得到所需要的代码,缩短软件开发的周期。

第六是关于测试,在数字化技术的支持下可以完成测试的软件在环和硬件在环。软件在环是指把之前的所有设计都建成模型,在一个虚拟的场景里定义一个有可能出现的状况,测试响应是不是和之前的设计相匹配,如果不是再去做调整和优化。硬件在环是指比如把一架飞机的关键的硬件剥离出来,不是一个完整产品,只是对这些零部件的控制,在模型里把软件环境和这些硬件连通,测试硬件的响应是否符合之前的设计要求,如果不符合再去分析是硬件的响应不好,还是软件的设计对硬件的考虑不够充分。通过软件在环和硬件在环,可以把产品的性能和功能进一步地提升。

第七是能量管理,这也是航空行业中比较关心的。在飞机飞行过程中的油耗高是由于哪些原因造成的,可以在整体能量分析的基础之上,找到能耗高的点,对产品进行再一次的优化。

通过以上若干步骤的迭代和数字化技术的反复验证,产品的设计可以达到我们预期的满意度。接下来要做的工作就是生产,在生产之前,工艺规划和设计以及工艺的数据管理是数字化工厂转型过程当中一个重要的环节。

具体的工艺涉及比如冲压,NX软件当中对冲压的设计开发了一些新的模块。此外还有焊接和喷涂工艺,这两种工艺最终都落实到了执行相关动作机器人的编程上。

整个工艺环节中的最后是总装,利用制造工艺数字化双胞胎,可以对总装进行仿真虚拟验证。

在调试环节的介绍中,张文豪老师让我们更加深入地了解了产线布局设计,使用的是Line Designer软件;在自动化设计中,Automation Designer提供了设计电气系统,配置自动化硬件和开发PLC代码的统一整合平台;虚拟调试了多学科自动化生产调试集成平台,能够用真实的机器人程序和真实的PLC代码在数字环境中仿真和验证自动生产线;利用Plant Simulation创建生产物流系统的数字化双胞胎进行工厂仿真;用数字化生产运营来提升整体价值链的全面协同制造。

(未完,待续)