今天主要为大家介绍笔者在使用828D数控系统的车床版进行零件程序编写过程中的一些心得体会,供大家参看指正。

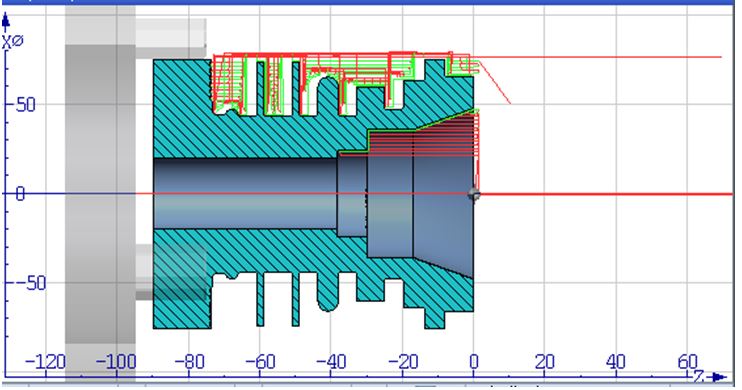

待加工的零件如上图所示,为了实现不在机床旁边也可以调试加工程序,笔者是在SINUTRAIN(版本4.5)上进行加工程序编写的。

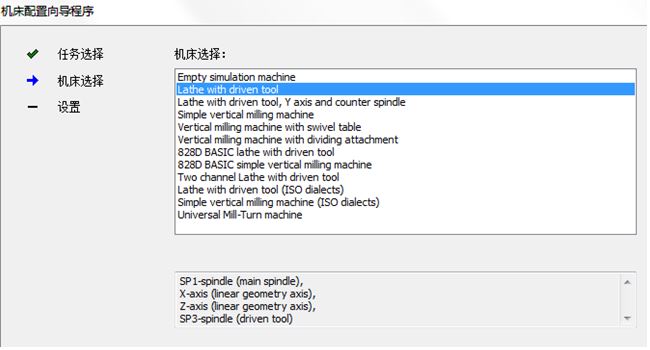

首先我们需要选定一个机型:斜床身,带动力刀架的车床。

A. 准备阶段

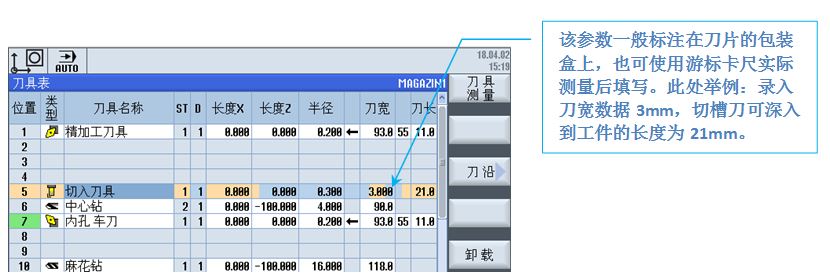

首先创建加工这个零件所需要的刀具,我们创建如下刀具,数量均为1把,创建刀具的时候要注意正确录入刀具数据(包括刀尖方向以及必要的刀具数据),原因在于:它们和后面编程中需要切削工艺循环相挂钩 ,正确录入刀具数据,循环的使用才能正确,模拟过程显示可以更精确,系统估算出的加工时间,零件加工出来的最终尺寸也会正确。

刀具信息以及注意事项如下:

B. 程序结构的基本范式:零件的加工程序可以分为两部分,主程序和子程序,首先介绍主程序,主程序分成三个部分:程序头(加工条件,加工参数),轮廓加工,程序停止

1. 程序头:我们首先编写如下指令,这些指令可以为后续的编程加工奠定基础

行号 | 程序代码 | 含义 |

N10 | G95 | G95--确定该程序以转进给的方式执行 |

N20 N30 | T5d1; 使用切槽刀带有三个切削刃 S1500 m3

| T (xx)/S/M指令-辅助功能指令.这在市面上现有的数控系统中的含义几乎是一致的 |

N40 N50 N60 | G0 x100 z50 z10 x50 | 将刀具移动到距离工件毛坯比较近的位置,一般使用G0编写程序 |

2. 轮廓加工 : 在这里我们完成刀具在毛坯上的实际切削动作,包含的核心要素如下:

行号 | 程序代码 | 含义 |

N70 N80

| MSG("创建程序毛坯,直径76mm,长度70mm,装卡长度20mm") WORKPIECE(,,,"CYLINDER",0,0,90,75,76) | 首先,由 workpiece循环指定毛坯尺寸,目的在于:保证在程序模拟的时候充分发挥出828D的产品性能,不仅可以看到刀具的轨迹路径,还可以看到模拟过程中的零件结构的变化。 |

N90 N100 | MSG("调用轮廓子程序AA:BB") CYCLE62(,2,"AA","BB") | 使用Cycle 62循环确定轮廓子程序的起始标记和终止标记,(我们指定标记位为AA...BB) ,这里类似于市面上其他产品使用G76编程时使用的P…Q…指令,至于轮廓子程序AA-BB之间包含的内容,需要放在子程序部分编写 |

N110 N120 N130 | MSG("使用轮廓切削循环进行粗加工和精加工") N120CYCLE952("123",,"",101331,0.15,0.15,0,1,0.1, 0.1,0.5,0.5,0.1,0,1,0,0,,,,,2,2,1,30,0,1,,0,32,1100010,1,0,0.1)

| 第三调用轮廓切削循环-Cycle 952,真正的切削动作是在这一部分完成的,当然需要结合后面编写的轮廓子程序。 针对这个工件我们使用第三种工艺,往复车削,根据加工的轮廓,我们只需要录入4个参数即可,其他参数保持默认 。

|

总结一下就是:1)确定加工基本条件 2)确定标记位(AA:BB) ,3) 调用加工艺循环。

在这次CNC4YOU的文档更新中还有一部关于对Cycle 952-轮廓切削循环的视频课程,有兴趣的读者可以通过网站首页的快速链接进入视频做进一步了解。

3.程序停止:加工完成后需要将刀具退出到安全位置,并让主轴停止,冷却液停止,程序完全结束。这里使用的编程指令都比较简单,因而不做过多解释了。刀具退出到安全位置

行号 | 程序代码 | 含义 |

N140 N150 | G0 x76 z100 | 刀具退出工件,一般使用G00进行,先退出X方向,再退出Z方向刀具 |

N160 | M05 | 主轴停止 |

N170 | M30 | 程序结束 |

现在我们来看子程序部分,子程序主要需要表达零件的轮廓,简单的说就是要使用G01,G02,G03指令将cycle952中需要加工的最终尺寸用坐标点串起来的过程。调用子程序是大家在使用中比较容易出错的部分,但过程并不难。只要把握下面几个规律,就基本可以避免了。

首先一点: 子程序要写在主程序结构的后面,也就是M30的后面,这一点非常重要。

行号 | 程序代码 | 含义 |

N390 | ;*****编写轮廓子程序AA:BB ******** AA: | 编写程序标记位“AA:"(这里似曾相识吧),AA后面需要增加“:"不要忘记,这一点很重要 |

N400 N410 N420 N430 N440 N450 N460 N470 N480 N490 N500 N510 N520 N530 N540 N550 N570 N570 N580 N590 N600 N610 N620 N630 | g01 x66 z0 z-8 x76 z-14 x64 z-20 x48 z-25 x60 z-33 x44 z-38 x60 g03 x60 z-44 CR=3 g01 x44 Z-49 X74 Z-51 X44 Z-59 X74 Z-61 X44 Z-66 | 编写轮廓子程序,这里子程序中的点要是工件轮廓上的点,当中只用到了G01,G02,G03,X,Z,数字,以及正负号。 圆弧编程(G2或G3)如果使用半径指令编程的话使用CR=半径值来表示,而不是R |

N640 | BB:g03 x44 z-70 CR=2 ;*******轮廓子程序 AA:BB 结束 ********* | 程序结束标记"BB:"需要和最后一行轮廓写在同一行. |

最后再总结一下需要注意的要点:

1. 创建刀具的时候要注意正确录入刀具数据(包括刀尖方向以及必要的刀具数据)。例如:刀尖方向,刀宽,刀长, 直径,刀尖圆弧

2. 主程序分成三个部分:程序头(加工条件,加工参数),轮廓加工,程序停止

3. 为保证在程序模拟的时候充分发挥出828D的产品性能,使用WORKPIECE循环不仅可以看到刀具的轨迹路径,还可以看到模拟过程中的零件结构的变化。

4. 使用Cycle 62循环确定轮廓子程序的起始标记和终止标记,至于轮廓子程序AA-BB之间包含的内容,需要放在子程序部分编写

5. Cycle 952有三类,通过软菜单键“轮廓切削”来调用,分为“切削”,“槽式切削”,“往复切削”,此零件我们选择第三种,“往复切削” 来加工

6. 子程序要写在主程序的M30指令后面。

7. 子程序中只用到了G01,G02,G03,X,Z,数字,以及 ,-符号。圆弧编程(G2或G3)使用CR=半径值来表示

8. 程序结束标记"BB:"需要和最后一行轮廓写在同一行.

这次的内容就到这里,在下一次的文章中,我们将继续介绍如何对内孔结构进行编程,如何调用钻孔,内轮廓加工循环,以及如何对动力刀具轴进行编程等内容。

若需要模拟上述加工程序,客户可下载免费版的SINUTRAIN(版本4.5或4.7)。