数控机床的加工精度是由两部分决定的,机械部分装配精度和数控系统部分参数设置。机械部分精度是机床出厂前机床厂内装配过程中控制的,随着使用年限的变长,机械部分精度会变低,系统参数设定是通过机床数控系统弥补一些机床装配上的缺陷,使机械与系统的控制达到一个完美的匹配。丝杠螺距补偿则是我们为了保证轴运动精度经常关注的重点,一般通过数控系统用参数来进行补偿(通过激光干涉仪测量)以及所有传动链中的间隙(包括丝杆螺母副)的补偿。西门子数控系统作为已经发展60年的全球最大数控系统解决方案提供商,提供的补偿方式也多种多样,从单向的螺距补偿和方向间隙补偿,到更高精度的双向螺距补偿我们均有对应方案,而且随着技术的不断的推陈出新,我们的螺距补偿操作方式也越来越简单,越来越人性化和便捷化。

下文以西安某军工单位采购的星火机床大型车床为例,介绍如何采用新的方法进行X和Z轴螺距补偿。

首先我们来了解一下螺距补偿的基本原理和传统的西门子数控系统螺距补偿操作流程。

(1) 螺距补偿基本原理介绍

(2) 传统螺距补偿方法

1)直接修改补偿文件

2)执行补偿程序

由此可看出要有相对专业技术知识储备才能完成上述流程。

接下来我们来熟悉一下新的丝杠螺距补偿操作流程。

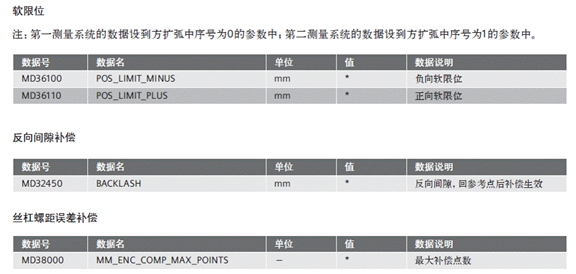

(1) 在标定好机床的坐标位置后,填写适当的正负软限位参数,取消已生效的方向间隙值,相关NC参数对应如下所示:

(2) 根据实际情况设备需要补偿的点数和距离,修改螺距补偿基本配置,并生成对应的CNC程序。

1) 根据实际情况选择需要补偿的轴和测量系统,点击配置按钮,可以修改需要补偿的起止点和终点坐标值及补偿间隔;

2) 以此生成对应的NC程序

;DEF INT TIME=4 ;TIME 为停顿时间

R2=0 ;R2 为测量次数

G90G54G0Z130

G4F4

CCC:

G90 G0 Z130 F3000

G4F4

Z 128

R1=0 ;R1 为测量点数

G4 F4

G0 Z130 F3000

G4F4

AAA: ;正向走

G91 Z250

G4F4

R1=R1+1

STOPRE

IF R1<20 GOTOB AAA

G90 Z5132

G4F4

Z5130

G4 F4

BBB: ;反向走

G91 Z-250

G4F4

R1=R1-1

STOPRE

IF R1>0 GOTOB BBB

R2=R2+1

STOPRE

IF R2<3 GOTOB CCC

M5

M30

(3) 通过第三方测量设备测量各个点位需要补偿的值,并记录存档。

(4) 测量值直接输入到对应位置,点击激活则螺距补偿生效,同时把对应的反向间隙补偿值输入到NC参数中。

“整个丝杠螺距补偿和方向间隙补偿较之前的方式操作简单易懂,为我们节约不少时间!” 最终客户现场先期工艺人员张工如是说道。