1 免责声明

本使用手册及样例包目录内所包含文档、PLC程序、机床可执行程序(MPF、SPF)、电气图等均为免费,在使用前应认真阅读参考文档,使用手册及样例包提供的内容仅供参考,使用者应根据自己的机床自行调整使用,并规避可能存在的风险。

对于在使用中发生的人员、财产损失本公司不承担任何责任,由使用者自行承担风险。

以上声明内容的最终解释权归西门子(中国)有限公司所有,后续内容更新不做另行通知。

2 概述

西门子WEISS-2SP1202同步电主轴适用于高速机,提升整体机床切削效率和精度

型号:

3 要求

3.1 硬件要求

需要增加星三角控制两个接触器,中间继电器。

3.2 软件版本要求

• V4.5版本以上

3.3 其他要求

如果选用的有刀和无刀检测开关为模拟量开关,主轴动力线,编码器线和模拟量开关线都要选用屏蔽电缆。

4 注意事项

4.1 注意事项一

电主轴开始作业时有如下注意事项:

1. 检查刀柄是否干净,必要时清洁刀柄。

2. 接通所需介质(水、空气)。

3. 在第一次调试电主轴,电主轴冷启动时,需要遵守试车和热启动规定。

4,不要使用电主轴最高转速加工或试切。

4.2 注意事项二

第一次加上使能前,把640降低到原值的百分之二十以内,防止因调试错误导致烧电机和极性错误等原因造成的飞车。

4.3 注意事项三

主轴在旋转前,一定确定好温度传感器和松拉刀 传感器接线无误,并检验功能是否开启有效。

4.4 注意事项四

主轴优化使能强制加上时,不要强制切换接触器,否则接触器容易粘连烧坏。断掉使能后在强制切换接触器。

5 硬件连线

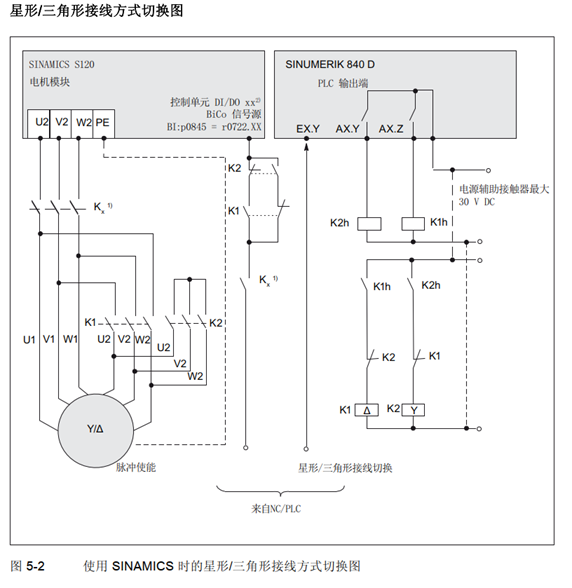

5.1 星三角设计硬件连接图

5.2 S120系统可以通过参数和X122数字量输入输出端来实现星三角切换,系统硬件连线如下:

注意:为了安全起见,建议星和角接触器要有硬件连线互锁。

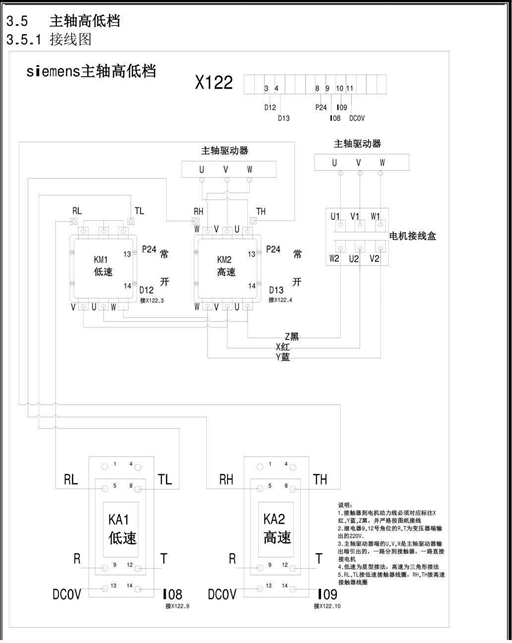

5.3 PPU端X122接线

需要增加六芯线

星型接法的接触器用X122的第9脚,(R722 bit8)。三角型接法用X122的第10脚(R722 bit9)。

星型接法的接触器反馈用X122的第3脚,(R722 bit2)。三角型接法用X122的第4脚(R722 bit3)。

X122第8脚接24V, X122第11脚接0V。

参考如下图

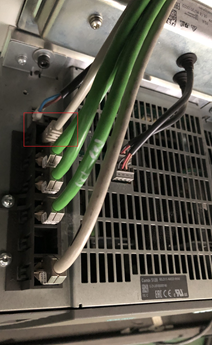

5.4 SMC20网线连接

下图红框内白色网线,从combi驱动X205连接到SMC20.

6 调试

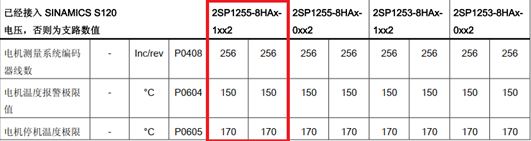

6.1 电机参数设置

6.2 主轴驱动配置

1, 以2SP1255-8HA01-1DK2为例。编码器为1VPP 256。温度传感器为PT1000。星三角切换速度1800转/分钟配置主轴驱动,选择调试---驱动系统---驱动---更改。

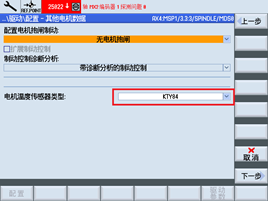

电机温度传感器为PT1000,但红框内没有PT1000.这里可以先选择默认,之后再驱动参数里修改。

星三角电机有两套电机参数,在没设置数据组之前是无法输入第二组参数,在配置驱动时可先把星型电机参数输入到如下,三角型参数在激活第二数组之后驱动参数里输入。

驱动为COMBI一体机,通过拓扑系统会自动把主轴外置编码器X205直接设置在编码器2。按照实际硬件连线修改到编码器1。

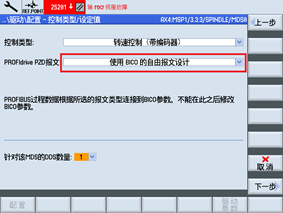

配置自由报文,如下所示:使用BICO的自由报文设计(如果不选择会导致820-824不允许修改)

点击“下一步”直到完成。

重新进入调试---驱动系统---驱动---数组界面.点击“添加数据组”

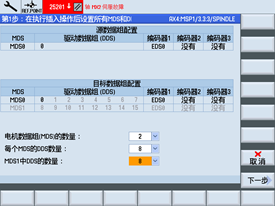

添加一个数据组,修改数值为2,8,8。选择“下一步”

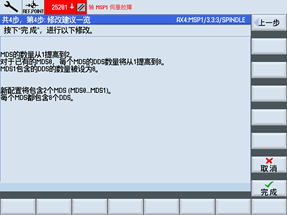

点击“下一步”直到配置完成。如下图所示:

数据组添加成功。

进行轴分配(参见调试手册)

轴分配后星型电机数据验证,输入三角型电机数据,当电机数据有[0]和[1]是数据组添加成功。

[0]对应星型电机数据,[1]对应△型电机数据。

6.3 星三角控制硬件分配

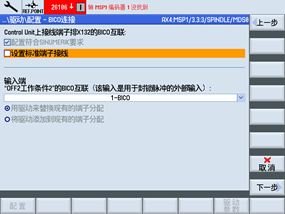

配置控制单元参数,先通过BICO把X122第9,10两脚定义成输出(bit8和bit9)

P738,P739在X122第9脚定义成星型接触器输出,在X122第10脚定义成△型接触器输出,如下图

P831[0],P831[1]星型接法的接触器反馈用X122第3脚(R722 bit2)。三角型接法用X122第4脚(R722 bit3)。

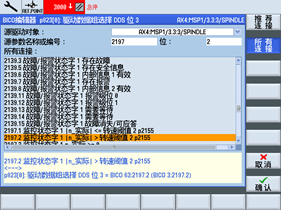

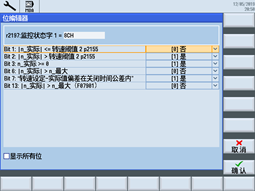

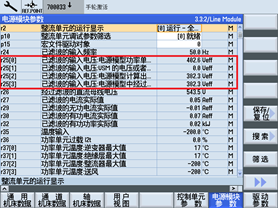

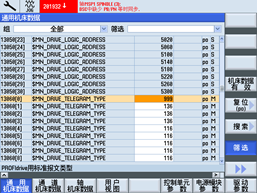

修改P820,P821,P822,P824为0;P823位BICO 2197.2,如下图(P2155速度到达,2197.2=1 DDS8生效)

P826[0],P826[1]=0,P827[0]=0,P827[1]=1

检验电机参数是否输入正确,设置340=4自动变未0,进行控制器计算。(建议每一位都设置)

P10=0 P1400设置为7A8H

P2000,1082=15000(断电重启,否则转速与实际不符)

P2155[0]-[15]=1800(0-15位都要输入,否则切换不可能)

P2140[0]-[15]=90

6.4 设置温度传感器

6.5 星三角切换监控

当转速低于2155设定的值2155[1]=1(包括轴静止状态),当转速大于2155设定的值,2155[2]=1

诊断里监控数据组是否可以切换。否则无法对应相应的电机参数,会造成报警或者损坏电主轴。也可以通过R49(MDS)和R51(DDS)监控。

6.6 调试流程如下

1, 驱动配置后进行轴分配,建议进入驱动参数检查电机和编码器参数是否无误。

2, 修改340=4,对控制器参数进行计算。

3, 检查并调整P600,P4601等参数,使温度传感器正常工作。

4, 根据电机给出的参数修改P1980,P325,P329等换向角识别参数。(同步电机)

5, 记录640现有值,并降低到百分之二十以内。

6, 加上使能做换向角识别,各个位置如果识别情况较一致的情况下(同步电机)注意电机和编码器实际方向,以及飞车情况。根据情况修改P410.

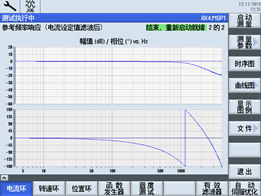

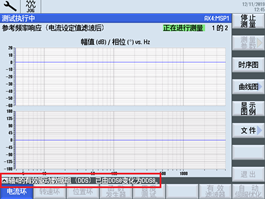

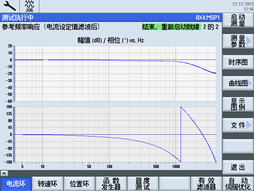

7, 做电流环优化,调整1715(西门子电机不建议修改)。注意:电流环不能超调导致电机损坏

8, 电机旋转正常,恢复P640原值。

9, 做速度环,位置环自动优化或者手动优化。

6.7 优化

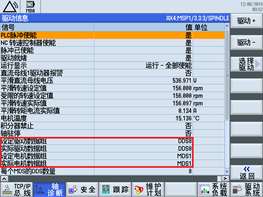

优化(这里以优化电流环为例),手动强制切换成星型数据组(强行先切换数据组,823[0]=0为星型对应DDS0,MDS0在诊断驱动信息里查看,后加主轴使能。否则容易造成接触器损坏粘连)在诊断里如下。开始优化

断掉主轴使能,手动强制切换成三角型数据组,(823[0]=1为三角型对应DDS8,MDS1,切换数据组后加上主轴使能)在诊断里如下,开始优化

6.8 PLC编程

• 通过松拉刀和有无刀开关制作主轴保护程序。

主轴松刀开关到位时,禁止主轴旋转

主轴拉刀在无刀状态时,需要激活接口信号DB380X.DBX3.6对应轴参数35160设置无刀转速限制

注意:1星三角硬件连线,否则会损坏硬件设备。

2异步电机高速时温度较同步温度低。

3客户在带负荷运行时不应星角切换!当刀具与工件不接触时,客户应在没有负载的情况下进行切换。

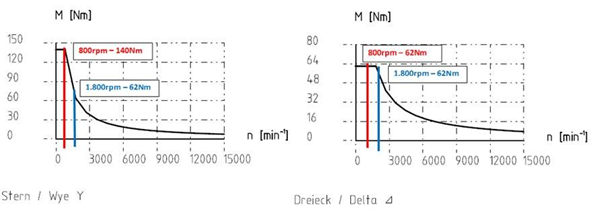

4不要在800~18,000rpm运行时超过主轴的扭矩(根据功率扭矩图)

5根据确定,星三角切换速度应在1800转为最理想。

6强制切换数据组(用于优化),先切换后加主轴使能。否则容易造成接触器损坏粘连。

7 故障处理

1, 供电里配置了外置接触器,当急停松开后,过几秒中系统发生报警,经过检查发现COMBI硬件故障,试验步骤:

1) 送电加上使能接触器是吸合状态。根据报警帮助,用万用表量combi进线电源,三相交流380V无误,单相与地交流220V也很平稳。断电量三相与地之间没有短路。

2) 送电加上使能,量直流母线两相之间是直流530上下。证明母线是充电的。

3) 监控系统进线电源发现都是在0V上下。但实际输入电压是380V。怀疑硬件问题更换combi驱动

4) 更换硬件后再次监控进线电压是380V,并且没有任何系统报警。

2, 风扇报警,检查硬件连接

图上标注为风扇连线

图上标注为风扇连线

下图红色框是风扇连接线端口,蓝色框为combi驱动电源直流24V

3, 在进行驱动出厂设置后,Z轴手动移动时出现轮廓监控,定位监控。实际描述:电机转,但在PPU端显示移动几毫米后又变回0,后检查30240没设置。

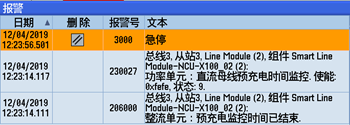

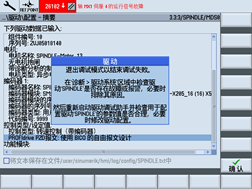

4, 驱动配置主轴最后完成时系统报警:

本以为是因为报文的问题(因为是星三角切换需要把报文136修改为自由BICO报文)。但报文改回136也完成不了。最后进行出厂设置重新配置(怀疑电机数据输入错误)

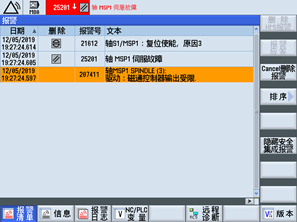

5, 修改星三角两套电机参数后,把P10改为0不可能。检查发现系统报警,最后发现电机参数设置问题,这里是因为额定频率参数P311设置错误。

6, 切为三角型时,转速在500转电流就不稳定,在700以上系统报警,主轴停止。最后发现是因为电机参数不完整缺少350,352,354,356,358,360。正确设置电机参数后,高速运转没有报警。

检查工作:

1) 检查切为三角型接触器是否正确,硬件连线是否正确

2) 检查切为三角型数据组是否也正确切换,可以在参数R49和R51或者r830状态字监控。也可以在诊断里监控MDS和DDS当前数据组

3) 星型或者三角型都要对应自己的电机参数。

星三角切换,如2155设置为800,在超过800转时才会切换成角控制。如执行M3S1000,倍率是百分之50,当前主轴旋转是500转。是不会切换。只有倍率大于百分之80才会切换

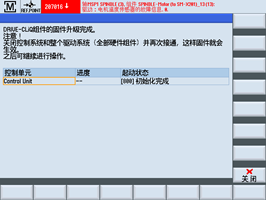

7, 系统版本为V4.7+SP2+HF01有如下两个bug。

1) 电主轴驱动配置,轴分配后重新上电报警如下图:经过检查发现系统自动分配主轴一个错误报文“999”,手动修改为136后报警消失

2) 系统偶发性重启,尤其是在配置驱动时,把版本升级到V4.7SP6,故障解决。版本升级后系统会自动进行固件升级,固件升级时切勿断电。

8, 电主轴配置好后,报警如下图: 硬件故障SMC20型号和版本

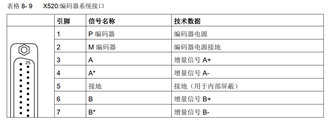

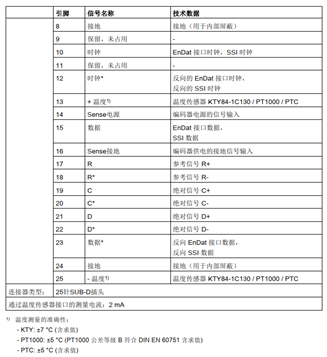

处理故障如下:下图为smc20内部端脚说明。

1) 编码器线型号为:6FX5002-2CA31,根据报警可以判断出是编码器电源问题。圆头连接到电主轴上,方头按照上图使用万用表量取1脚和14脚,2脚和16脚是否为通路。如果为通路可以判定电机和线是没问题的。

2) 更换smc20硬件,故障解除。

9. 星三角电主轴,攻丝转速高于切换转速轮廓偏差报警

主轴型号:2SP1255-8HA01-1DK2星三角启动电主轴

星型额定转速为800转,切换速度在800转切换。

主轴在800转以内攻丝,利用率不高,轮廓偏差很小

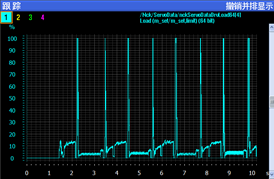

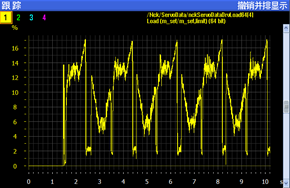

主轴在1000转攻丝时,测试如下,利用率瞬间达到了百分百,轮廓偏差达到40左右,如果36400设置在40以内,主轴报警。

0到800转接触器星到角切换,攻丝到底从1000到0转接触器角到星切换,在反转0到800转接触器星到角切换,攻丝退出孔从1000到0转接触器角到星切换

主轴在1200转攻丝时,测试如下,利用率瞬间达到了百分百,轮廓偏差达到50左右

主轴在1500转攻丝时,测试如下,利用率瞬间达到了百分百,轮廓偏差达到60左右

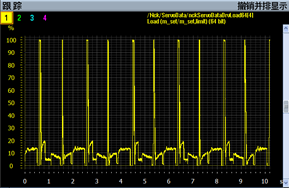

再次测试主轴在1500转攻丝,切换速度为1500转以上(攻丝时一直是星启动,接触器无动作)。测试如下,利用率百分之16左右,轮廓偏0.3左右,

经过上面测试可以发现,星三角在切换时电流大,轮廓偏差大。主轴易报警。除了报警以外攻丝转速高于切换转速时,接触器切换太频繁接触器容易损坏,攻丝一个孔接触器就要切换四次。

根据德国热线反馈:

1, 如果客户使用主轴用于高速攻丝机器,主轴可以在两种配置下运行15.000rpm。没有必要转换。高转矩和低转速运行只需使用星形模式,高转速和低转矩运行只需使用角型模式。–或者更好的是,保持星型模式。

2, 如果想从星型转为三角型,1.800rpm切换可能会更平滑。

8 参考文献

1. ECS电主轴2SP1使用说明2SP1_zh-CHS,操作手册

2. S120 ECS 电主轴2SP1_PJ_0211_chs,配置手册

9 作者/联系人

Liu Tao Wang Qi

2020.6.10