1 免责声明

本使用手册及样例包目录内所包含文档、PLC程序、机床可执行程序(MPF、SPF、…)、电气图,可能与用户实际使用不同,用户可能需要先对例子程序做修改和调整,才能将其用于测试。本例程的作者和拥有者对于该例程的功能性和兼容性不负任何责任,使用该例程的风险完全由用户自行承担。由于它是免费的,所以不提供任何担保,错误纠正和热线支持,用户不必为此联系中国东方数控有限公司技术支持与服务部门。

对于在使用中发生的人员、财产损失本公司不承担任何责任,由使用者自行承担风险。

以上声明内容的最终解释权归中国东方数控有限公司所有,后续内容更新不做另行通知。

2 概述

主轴定位功能是数控机床上常见功能之一,通常应用在车床卡盘拆卸工件,加工中心换刀角度定位,螺纹加工前起点定位以及车铣复合分度加工等场合。主轴定位时会临时切换至位置控制模式运行,直到执行下一个M3/M4/M5/M41…M45 指令。所以主轴电机的位置模式速度和加速度会影响定位效果,同时如果定位后受力的话还要注意伺服增益及静止监控误差对受力效果的影响。

3 要求

3.1 硬件要求

硬件 | ||||

工艺 | PPU24x/NCU710 | PPU26x/NCU720 | PPU28x/NCU730 | PPU28x.Advance |

车床 | ● | ● | ● | ● |

铣床 | ● | ● | ● | ● |

磨床 | ● | ● | - | ● |

3.2 软件版本要求

3.3 其他要求

4 注意事项

4.1 注意事项一

添加需要注意的事项

4.2 注意事项二

添加需要注意的事项

5 调试或使用步骤

5.1 主轴定位方法

1. M19定位

M19定位是通过轴设定数据 43240来设置定位角度的,如下图所示:

默认是0度,当执行M19时就会定位到0度,如果主轴MD43240设置为其它度数,比如45度,当执行M19时主轴就会定位到45度。

2. SPOS/SPOSA

SPOS/SPOSA定位是应用比较广泛的一种,因为可以随意填写定位角度,比较方便,如SPOS=90,主轴就会定位在90度的位置。可以在JOG模式TSM功能中使用,如下图所示:

在MDA或者AUTO模式中的编程句法如下:

SPOS=<值> / SPOS[n]=<值>

SPOSA=<值> / SPOSA[n]=<值>

SPOS 和SPOSA 功能相同,区别在于程序段切换特性:

● 使用SPOS 时,只有到达设定的位置时,才会切换至下一 NC 程序段。

● 使用SPOSA 时,即使尚未到达设定的位置,也会切换至下一 NC 程序段。

●[n]:需要进行定位的主轴的编号。

未设定主轴编号或主轴编号为“0”时,SPOS 或SPOSA生效于主主轴。

●<值>:主轴定位的角度。

这里关于逼近模式有如下几种方案:

SPOS/SPOSA=AC(<值>): 绝对尺寸,取值范围: 0 … 359,9999

SPOS/SPOSA =IC(<值>): 增量尺寸,取值范围: -99 999,999~99 999,999

SPOS/SPOSA =DC(<值>): 直接趋近绝对值

SPOS/SPOSA =ACN(<值>): 绝对尺寸,在负方向上运行

SPOS/SPOSA =ACP(<值>): 绝对尺寸,在正方向上运行

SPOS/SPOSA =<值>: 同DC(<值>)

3. PLC接口信号定位

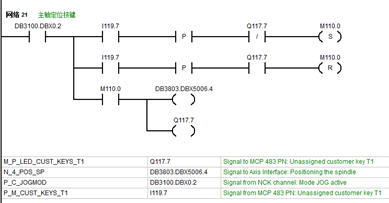

使用PLC接口信号定位可以方便地在MCP上设计一个用户自定义按键,方便用户使用按键进行一键定位。对应的接口信号地址为DB380X.DBX5006.4,也是定位到M19定义的位置值上,PLC编程如下图所示:

但注意此种定位方法如果主轴电机还未回参考点是不行的,前两种定位模式M19和SPOS都可以在主轴没回参考点时直接执行,系统自动先找零点接着定位。

5.1 主轴定位常见故障

1. 25040:静止误差监控

静止误差监控有时也被称为“零速监控“,这个报警多出现在执行主轴定位瞬间或一段时间后,是指当轴处于Standstill (可以理解为“运动中的静止”)时的实际位置超差。轴在Standstill 时使能处于满足状态,主轴进入位置环,电机有力矩地带着负载处于”保持位置“状态,如果此时出现实际位置超过了轴数据MD36030 中所规定的公差带,则报警“静止监控”。这一般都是由于外力所致,这个外力一般是负载突然变大了。例如前面列举的车床卡盘的拆卸以及车铣复合的分度后的加工,对于垂直轴来说也可能配重出现问题等。导致电机扭矩不够了,无法保持住轴的位置,发生了变化。

一般地说,对此报警,可以适当增大主轴静态公差MD36030,同时注意增大粗准停MD36000以及精准停MD36010的值,这个对于定位精度要求不高的场合可以临时解决问题,但是这不是根本办法,因为对于定位精度要求较高的场合,例如换刀角度以及分度加工定位报警,就要深究原因,排除报警。

通常的原因可能是主轴电机的增益系数需要重新匹配,主轴电机未优化或者外部条件变化需要重新优化。如果是第三方电主轴,还需要手动优化电流环后,再进行速度环和位置环的优化,得到合适的速度环增益Kp(P1460)和积分时间Tn(P1462)以及位置环增益系数MD32200。

2. 重复定位精度的调整

对于定位精度要求较高的场合,可通过监测并调整重复定位精度来达到精确定位的效果。

例如,多次执行SPOS=45,同时观察“诊断”——“轴诊断”——“轴信息”——“测量系统1测出的位置实际值”,如下图所示:

将多次定位结果数值进行比较,如果误差较大,没有达到要求,就要进行调整。通过调整位置环增益32200,位置环加速度35210,位置环定位速度35300来控制重复定位精度。

通过伺服优化后得到比较合适的速度环及位置环增益后,可以根据实际情况再手动微调位置环增益MD32200,以得到更加合适的定位精度;同时在不影响加工效率的前提下,可适当减小位置环定位速度MD35300及加速度MD35210,这样可以提高重复定位的精度。

定位完后还要测试负载对定位稳定性的影响,如果在负载允许范围内出现25040静止误差监控报警,还应该针对该报警进行MD36000,36010,36030的调整。

6 应用举例

例:某用户一台HDM_T55M/500车铣复合机床,在执行主轴分度后进行车铣复合加工时,频繁出现25040号报警:轴SP1静止误差监控,主轴电机为 CTB同步电主轴。

思路分析:主轴分度后进入位置环,并且此时电机处于静态受力状态,如果这个时候进行切削加工的额外负载促使主轴位置误差超过MD36030的范围,就会触发报警25040。

可能的原因:(1)位置环增益MD32200偏小,电机跟随误差控制不够强,定位后的“抱紧力”偏小,所以负载力容易打破这种定位后的力矩平衡。

(2)静态误差MD36030偏小,机床切削时主轴受到切削外力负载产生位置误差变动,当误差范围超过MD36030界定的范围时,发出 25040静态监控误差报警

解决方法:(1)检查SP轴伺服优化,发现SP轴优化为制造商批量调试优化结果,故对其进行重新伺服优化,采用“正常控制”方案,优化后速 度环增益由原来的25.5682提高到32.8957;位置环增益MD32200为1.999,手动将其改为3,观察一段时间,出现报警的频率减少了。

(2)检查SP轴MD36030,值为0.2,将该值改为0.5后,报警消失。

7 参考文献

1. SINUMERIK 828D, SINAMICS S120报警 诊断手册 10/2015

2. SINUMERIK 840D sl / 828D 基础部分 编程手册 10/2015,10/2015

8 作者/联系人

ZhuYuanji

2020.7.3

9 版本信息

版本 | 日期 | 修改内容 |

V1.0 | 2020.7.3 | |