第三章:

从研发到制造

1. 综合研发数字化平台

深处数字化时代的制造企业,唯有采用数字化技术全方位武装企业,形成自己数字化与业务深度融合的核心竞争力与铠甲,才能继续基业长青,否则将 快速沉沦、或被跨界打击、或被降维打击。纵观国际国内众多领先的制造企 业,在持续多年的数字化建设历程中:单纯的信息数字化(Digitization:从模拟形态到数字形态的转换过程)已经成为过去式,大多数企业已经完成了 流程的数字化(Digitalization:运用数字技术改造业务流程、产生新的收益 和价值创造机会);部分先知企业正在开展如火如荼的数字化转型(Digital transformation:开发数字化技术及支持能力以新建一个富有活力的数字化商业模式),在产品本身的数字化、网络化、智能化转型过程中,同步实现 产品研制及管理过程数字化、网络化、智能化,最终建立基于数据驱动的全 新业务 / 商业模式。企业数字化的武装铠甲必须是结合自身产品研发业务的数字化,综合研发数字化平台是关键,也是支撑制造企业数字化转型的基础 平台,已成为制造企业面向工业 4.0 未来的必杀技。如下图。

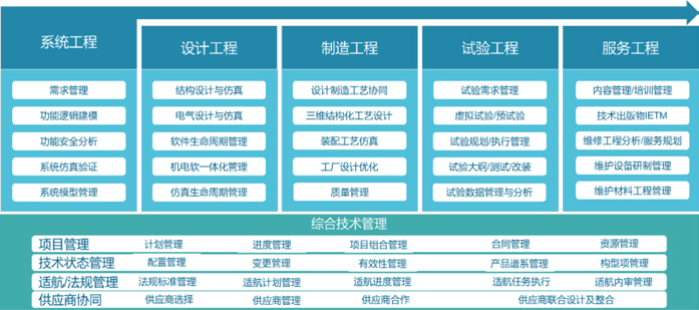

所谓综合研发数字化平台,是采用最新的数字化技术支撑制造企业产品研发生命周期中的全面业务过程(包含业务管理过程和工程技术过程)的综合平台性系统。其从广度上强调的大研发的概念:以系统工程思维和全生命周期 视角,从早期的需求工程和架构定义,到具体的产品设计工程、制造工程、 试验工程,直到服务工程的全过程,形成需求 – 设计 – 制造 – 服务的闭环大研发;从深度上强调工程业务过程的深入数字化:为产品机电软等维度定义 全面统一的数字模型,基于数字模型进行早期的仿真验证与优化,开展精益 的工艺、工厂的规划设计与仿真优化,开展虚实结合的数字化试验,基于数 字样机开展服务工程分析和交互式技术出版物的制作,甚至结合物联网构建 数字化双胞胎应用平台支撑产品运维。在综合研发数字化平台的支撑下,制造企业产品研发的主要关键过程已经全面变革:

• 基于系统工程驱动的产品研发管理:强调 V 型产品研制模型的应用。管理的业务范围贯穿结构化需求(性能指标)、产品设计、仿真验证、制造工程、 维护维修工程等方面管理。并在开发过程中不断建立与维护数据之间的关 联追溯关系,保证产品性能对于客户需求的满足。与此同时构建企业核心 研发数据知识库,不断提升产品正向创新研发能力。

• 整机及系统级建模与仿真:通过多领域动态系统行为分析与控制验证技术,将先进的多学科系统分析能力与内建式专业知识,融合在一个包含集成模 型和多域受控系统分析的仿真平台中。工程师可从概念设计阶段开始的整 个设计周期内驱动虚拟的智能产品设计的整机及系统级验证,支撑企业在 设计早期准确及时响应客户持续增长的性能需求与变更。

• 机电软集成化协同设计:实现产品设计多学科、多团队、异地的协同研制管理,包括机、电、软、光、化的多学科联合设计、联合仿真;包括跨小 组级、部门级、工厂级、集团级的团队协同流程与机制;也包括异地的集 团直管、联邦合作、集中管理等多种管控模式。可以实现设计、工艺、制造、

检测、维护等数据的高度集成管理,消除了传统研发模式中不同专业数据 之间的信息鸿沟,减少了创建、存储和追踪的数据量,保证了产品制造信 息的正确、快速传递,从而有效地缩短了产品研制周期,减少了重复工作,

提高了产品质量和生产效率。

• 基于 MBD 模块化设计:通过产品系列化、模块化的设计,实现产品平台化研发。在进行实际产品开发时,从产品模块库中快速选取标准模块或者 在标准模块基础上进行改型设计,从而实现快速的产品设计。构建产品标 准模块知识库,积累企业智力资产,加速产品开发效率,降低研发成本, 提升产品研发质量,形成产品研发能力不断积累与提升的良性循环。

• 多专业多物理场仿真及协同管理:让专业设计工程师和专业分析工程师能够在一个平台上协作,包含功能性能的所有方面,并连接到设计、系统仿真、 多专业设计仿真、多学科联合仿真和多学科优化、测试验证等业务,通过 完整的仿真工具和仿真管理平台,将为仿真效率带来突破性改进,从而有 效解决了复杂产品的工程设计。

• 工厂规划与仿真:在三维虚拟环境中进行工厂布局的规划以及工厂内部所 有制造资源的建模。工厂模型中包括工厂 / 产品三维模型、空间布局、产能参数、性能参数、人体模型等;在构建完成的工厂三维制造虚拟环境中, 可以进行“工厂产能预估”,“工厂物流规划”,“工艺可行性分析”, “工艺方案优化”等一系列的仿真分析工作。在虚拟制造环境中进行一系 列的仿真分析工作,从而保证“新工厂建设方案”或者“老工厂优化方案” 的可行性,从而降低“工厂新建 / 改造方案”的风险。

• 工艺规划与仿真:基于三维产品模型和三维虚拟工厂制造环境,进行各类

工艺规划与仿真分析。对于装配工艺,开展三维结构化工艺规划、工艺过 程仿真、工时与线平衡分析、物流规划与分析、装配及人机验证分析,实 现产品结构及零组件的干涉检查,空间布局的协调性分析,检查零件的安装和拆卸情况,人机交互情况以及与装配工艺有关的尺寸与公差分配情况 等。对于零件工艺,管理零件工艺的工艺过程、工艺参数、中间工序模型、 工装以及加工设备;构建数字化三维加工虚拟环境,在虚拟环境中进行离 线编程以及自动生成作业指导书;并可以进行加工过程的仿真分析,工时 的评估。对于电装工艺,开展完整的电装工艺规划解决方案,包括导入 ECAD 数据与 BOM,拼版加工规划,设备程序 / 参数自动生成,上料表生成,

手插件作业指导书编制,测试与维修工艺规划,外壳装配工艺规划,工时与产能评估;电装全过程工艺仿真。工艺规划所生成的数字可以作为基础 数据传递给下游的“制造运营管理系统”。

• 闭环质量规划:将产品设计中的质量要求,工艺中的质量检测要求与实际制造时的质量检测数据相结合,形成企业质量管理的闭环。同时采用先进 的三维容差仿真分析技术、高精度坐标测量机等检测手段、生产过程中尺 寸测量规划与验证技术,基于包含产品制造信息的 MBD 模型为单一信息源和连续载体,实现企业内基于模型的全生命周期质量管理。实现从产品 质量规划到制造质量数据反馈的闭环管理,打通上下游的质量数据,不断 提升企业产品的质量规划能力,降低产品质量控制成本,提升产品总体质 量水平。

• 虚实结合的试验验证闭环:创建虚拟控制器模型、虚拟试验台模型以及虚拟试验件模型,并依托平台级集成和联合仿真解决方案,实现虚拟控制器、 虚拟试验台以及虚拟试验件模型的多学科集成和联合仿真,进而实现虚拟 试验过程。通过连续不断地对系统与组件模型进行测试与验证并将之与实 际测量数据比较以获得边界条件与参数定义,使仿真边界定义与参数设定 更加准确,从而满足开发过程中高仿真精度的要求。

• 高效的服务工程与服务知识管理:实现产品实物配置状态和健康状态的全面可见性,使维护保障团队实现维护维修过程的数字化转型,更加有效地 规划、执行、跟踪和管理维护活动,实现产品服务过程的规范化和服务知 识的积累,并向产品设计的优化建议反馈。增强企业产品维护维修的数据 管理能力,提高综合保障质量,更加确保产品的可用性和可靠性。

• 与供应商的高效协同:实现供应商信息管理、供应商评价及选择、合同管理、交付物管理、质量管理、协同管理等方面的数据和流程协同。

• 全生命周期 BOM 管理与构型状态管理:建立基于 BOM 的全生命周期的构型状态管理能力;通过需求 BOM – 逻辑 BOM – 设计 BOM – 工艺 BOM – 制造 BOM – 试验 BOM – 维护 BOM 的关联,管理各阶段产生的产品数据;

使用基线技术,完成产品全生命周期的构型状态管控。精确的管控产品数 据不同阶段的构型状态,减少由于数据有效性不一致引起的错误,提升企 业产品质量认证的效率和能力。

总之综合研发数字化平台帮助制造企业实现产品数字化、产品研发过程数字 化,并为数字化转型提供建设的数据基础和能力基础。

作者简介

邹明政

毕业于西北工业大学,机械工程 及其自动化专业博士。

十多年间一直从事航空国防行业 的企业信息化工作;期间主要为 国内 ( 包括军用和商用 ) 飞机主机厂所、发动机主机厂所以及机 电航电企业提供 PLM 与数字化工厂方面的专业服务。

在西门子数字化工业软件公司,任职制造工程技术总监,成功 交付过多个大型 PLM 项目。作为航空国防行业售前技术总监,主要为航空国防行业战略大客户的 PLM与数字化工厂信息化规划、技术指导、协调与管理等相关服务。

V 型产品研制模型:

是指 产品研发过程遵照系统工程方法论的验证与确认的过程

MBD:

Model Based Definition

基于模型的定义

ECAD:

电子产品的计算机辅助设计工具

BOM:

Bill of Materials

物料清单