第五章:

生产力工具,质量和工程

3. 机器人全面提升加工效率与质量

机械加工行业正在进行着多产品、小批量、自动化生产的方向演进,除了大量采用数控加工中心进行产品的生产以外,越来越多的工业自动化设备逐渐加入到生产制造单元中,实现了自动物料上下线、自动装夹、自动加工、自 动检测和自动数据处理等生产场景。其中,工业机器人扮演了重要的角色, 其应用领域正快速地扩展。

传统上,由于工业机器人主要采用串行运动链的结构形式,其结构刚度相比较于数控机床要弱,所以,在机械加工行业,之前主要用于产品毛坯和零件的上下料处理,即最基本的物料搬运功能,而工业机器人运动灵活,空间范围大、 通过更换工具满足多种作业需求及易于编程和控制的特点并没有得到发挥。

随着工业机器人核心零部件的发展以及控制技术的发展,目前工业机器人的重复定位精度上得到了较大的提高,机器人载荷能力的提高也使得其刚度和 振动得到了改善,使得工业机器人能够胜任越来越多的机械加工任务,例如 切削、切割、焊接、检验、打磨、抛光等。另一方面,随着用工条件的变化,

在某些相对恶劣的工作环境中,也越来越难以招募到高素质的工人。这些条 件的变化,使得工业机器人在这些领域逐渐替代了手工作业,得到越来越广 泛的应用。

为充分利用机器人在加工领域的能力,除了在自动化硬件的良好配置以外, 更需要提升从规划、验证到执行的软实力。从数字化机器人加工的需求出发, 需要在传统加工编程领域的成熟应用的基础上,结合在相关行业得到广泛应 用和验证的高级机器人规划应用经验,形成一体化的加工规划、仿真、离线编程的能力。这样,工艺规划人员可以使用与数控机床编程同样的方法,在熟悉的应用界面中,扩展机器人在机械加工的应用领域,快速完成切削加工、 抛光、切割、涂胶等以连续空间曲线驱动的机器人路径规划及优化,同时进行工位级仿真和机器人程序后处理和下载工作。在这样的工作场景下,设计 的变更也可以快速地传递到机器人路径规划和编程环境中,通常,只需要进 行一次“更新”操作,即可反映设计几何的变更,可以快速评估设计变更对生产制造过程的影响。

该解决方案应具备如下能力和技术特点:

在三维可视化环境下进行各种机器人及相关自动化设施的定义:

利用机床定义工具,可以基于机器人几何结构,快速定义机器人的运动机构链,该包含正确运动链机器人定义,是后期进行路径规划、姿态定义、控制的基础。

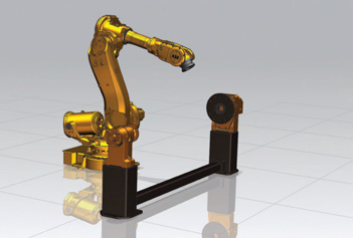

对于业界知名品牌的机器人,提供对应的机器人库,可以直接利用预定义的 机器人运动机构,包括机器人及变位机等典型结构,用户也可进行客户化自 定义或修改,得到完全客户化的生产制造单元定义,包含不同品牌、不同结 构类型的机器人、工具、夹具、辅助设备等的定义。

机器人运动路径规划:

需要利用传统数控加工软件提供的强大的路径规划和编程能力进行路径规 划,利用其丰富的加工编程策略,针对机器人的末端工具中心点进行编程, 这钟编程的方式能够适应多种品牌的机器人,支持六轴以及含外部轴(滑轨、变位机等)的机器人编程,结合机器人定义,能够进行机器人的可达性检查, 静态或动态干涉检查及机器人特有的奇异点检测等,由于六轴以上机器人在 某工作位置存在多个可用解,在此图形界面也可方便选择机器人到达这些工 作位置的姿态。

高级机器人单元规划:

某些零件的特点,可能存在某些难以到达的加工区域,通常会配合滑轨或变 位机等外部机构,扩展机器人的可达范围,并以较好的运动姿态到达这些工 作区域。这种多设备、多轴、多通道的运动控制,需要非常小心地处理这些 运动机构和机器人之间的同步和协同,例如变位机可以是到达某个位置后保 持静止,此时机器人开始工作;或者变位机与机器人同步旋转,相互配合进 行工件的加工。同样的情况也发生在某些大尺寸部件的加工上,安装在滑轨 上的机器人,能够与滑轨的运动配合,以扩大其加工的范围。这种复杂的运 动控制,是难以依靠人员的经验和调教实现,需要利用数字化系统的能力进 行规划和验证,才可达到安全高效地应用。

机器人运动仿真和验证:

提供完整的运动仿真和验证能力,可以结合切削仿真的能力,在机器人运动过程中显示材料去除的过程,能够同时进行碰撞检测和间隙检查,保证零件、 机器人、工具、工装之间的安全,能够发现机器人或变位机的可达性问题, 检查加工区域是否超出机器人和变位机的硬限位或软限位,也可检查和避免 机器人运动路径中的奇异点。

机器人离线编程:

可以利用预定义好的、特定品牌机器人控制器的离线编程(OLP)工具,将

验证过的机器人运动路径,转换成符合标准的机器人运动指令。除加工的运功指令外,还可增加进入、离开、干涉区控制、工具操纵等非运动指令。系 统提供知名品牌机器人的离线编程后处理包,用户也可使用界面化的自定义 工具,定义机器人的后处理程序。以满足不同品牌机器人的要求,以及客户 自己公司特定标准的要求。

控制器集成:

无论是机器人直接加工的应用,还是机器人只负责上下料的应用,都需要让机器人系统与数控系统之间进行无缝的衔接。一方面,机器人离线编程完成 的数控代码,可以直接按照运动控制器的格式进行后处理,生成运动控制的 指令,实现利用数控机床的运动控制器直接控制机器人运动的加工。另一方 面,在数控机床的运动控制器中,也可以直接插入机器人的运动指令,实现 数控加工过程中对机器人的调用及相互之间的状态更新。

从设计、制造规划、加工仿真、优化到后处理执行的全流程支持

机械加工是多专业协同工作的环境,从产品设计到加工编程、仿真及后处理, 往往跨越多人多专业的环境,另外,变更在此过程中也时有发生。需在统一 的架构下,实现设计、制造规划、加工仿真、优化到后处理执行的应用,尽量不转换用户工作环境和工具。基于零件几何形状编制的刀路轨迹和机器人 程序,是与零件的几何形状关联的,当发生设计变更的时候,可以快速地进行刀路轨迹和机器人程序的更新,快速规划、快速验证。

在统一的系统架构下,也使得用户工作环境的采购、安装、配置、培训等变 得统一,也无需在多产品间进行转换,减少开发接口的数量、减少由于数据 转换产生的信息丢失。

与产品数据管理系统间的集成:

机器人加工规划仿真环境将会产生大量的、各类相关制造规划数据,另外, 设计、制造的变更,也将会产生各类数据的不同版本和状态,所以,机器人 加工规划仿真,应对可以与产品数据管理系统进行集成,利用管理系统管理 数据的创建过程和结果。同时,利用管理系统,妥善处理与用户权限、数据版本、审批流程和多用户多部门之间协同相关的问题。