发动机工厂数字化简介

图 1 -长安福特汽车发动机工厂示意图

长安福特发动机工厂位于国家级新区-重庆市两江新区核心区域, 工厂占地面积接近600亩,总建筑面积约为17万平方米,整个联合厂房占地面积200亩,目前是整个最大的联合厂房之一,由机加区域、总装区域、物流超控区域组成;生产 Sigma 1.5 PFI 、Sigma1.5 GTDi、FOX1.0、Dragon 1.5 PFI 和Dragon 1.5 GTDi五款发动机,其中Sigma 1.5 GTDi、Dragon 1.5 GTDi及FOX1.0为涡轮增压,Fox1.0赠获得2014年全球十佳发动机又名沃德十佳发动机称号,福特1.0L EcoBoost发动机采用缸内直喷技术和双独立凸轮轴可变正时技术,唯一一款低于2.0排量的发动机其优秀的节能环保性能符合小排量车型的特点,极具特色;工厂四期项目目前均已投产,实现年能120万台/年目标,且正在规划新的新能源电池动力生产和装配线。

整个工厂主体控制系统采用西门子840D sl 及S7-300,借助西门子实现整个工厂从物流、加工、装配的全自动化生产过程;通过RFID、二维码等技术实现所有产品信息的数据化和系统化,达到设备级、车间级和工厂级的全数字工厂。

数字化硬件基础

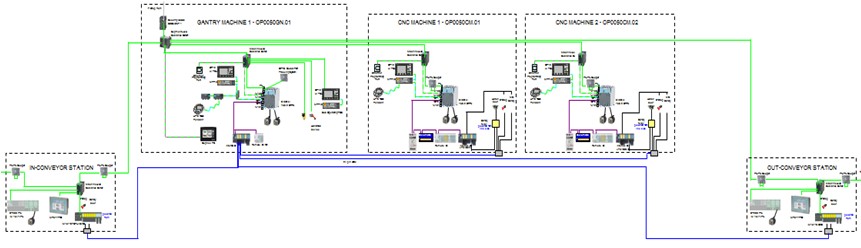

如下图发动机工厂机加车间曲轴生产线所示,整线采用U型设计,即毛坯上线和成品下线在同一个区域,大大降低了物流操控运输成本,同时在人工上料和下料过程中,通过二维码和RFID技术,分别录入毛坯信息和成品信息,产线则通过桁架机械手和滚道实现工序间的工件传送和产品信息的传递,实现整线的全自动化和数字化生产过程。

图 2-曲轴生产线布局

发动机工厂机加车间硬件网络布局图如下所示,加工中心和桁架机械手均采用西门子840D sl目前最先进的数控单元NCU 730.3 PN,通过Profinet和Profibus连接分布式IO,如电磁阀、安全继电器、安全光栅等设备,CNC则通过PN-PN 耦合器建立物理连接,实现数据的传输和交换;上下料辊道采用西门子S7-300 ET200 PRO,作为桁架的智能从站与桁架实现数据传输;单段桁架机械手则作为控制核心,控制加工设备的自动上下料过程, 同时通过西门子Segment Scalance Switch形成局域网,实现单段数字化流程。

图 3 -硬件网络布局,从左自右包括自动送料辊道,桁架式机械手,数控机床1,数控机床2,自动取料辊道

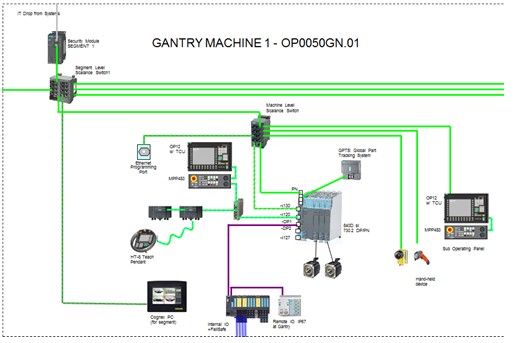

桁架机械手通过Profinet连接上下料辊道、CNC、照相机、激光打码等设备,实现数据的汇总;通过Scalance Switch、Security Module 连接至IT服务器,实现设备级数据的交换功能,如下图所示。

图 4-桁架机械手布局

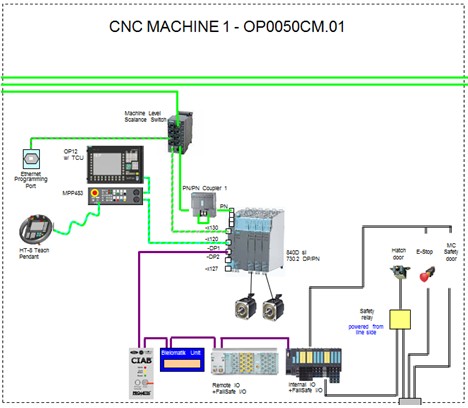

加工设备采用Powertrain特定的控制系统及元器件,如配置Transline 2000自定义 HMI界面、MCP483 PN、HT8等,通过各类丰富的传感器采集设备数据,如主轴振动量、刀具磨损量等。采用SIMUMERIK安全集成技术实现安全停止、SBC、SG、SN等功能,减少设备因误操作造成设备损坏,大大提高设备的稳定性、安全性和可用性。

图 5- CNC加工机床的硬件组态

如下图所示,通过对840D sl 730.3 PN 的Profinet和PN接口功能开发,实现PLC及NC程序的在线备份及回装功能-MDT,工厂信息化系统-Factory Information System,刀具在线管理系统-GTSV,产品质量追溯和管理系统-QTS等。

图 6 -SINUMERIK840D sl接口连接