摘要:三一重工集团,在加工履带大臂底座过程中出现断丝锥问题,取出断的丝锥需要4个小时左右,耗时长,降低了加工效率等问题. 该工件主要用于混凝土机械,挖掘机械,起重机械,筑路机械,桩工机械等设备上,工程机械产品年销量均超过17万台.采用西门子数字化软件ACM Suite_来监测在加工过程中刀具的状态信息,解决因为加工过程中刀具断裂在加工工件表面而导致加工工件的损伤或是报废;利用有限的成本,更加科学的检测方式,减少物料的报废解决成本,充分发挥提高效率,保护刀具,数控加工监控管理等作用,客户在原来的基础上提升了百分之十三的加工效率,加工时间也节省了7分39秒.

一. ACM自适应控制系统的定义

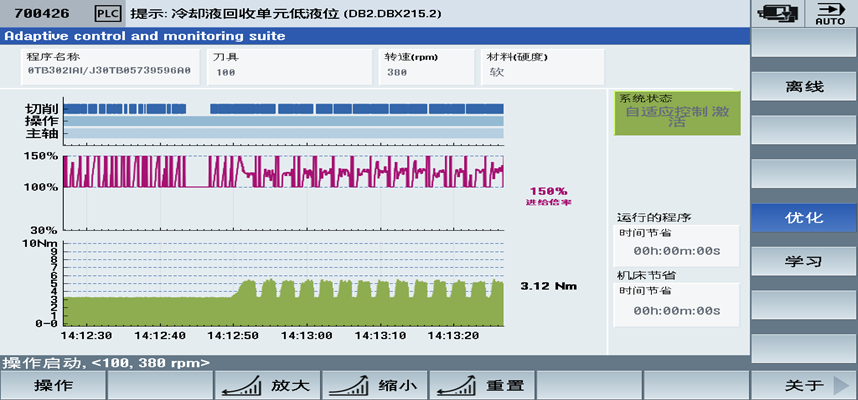

ACM 是一个实时自适应控制系统,实时采样机床主轴负载变化,据此自动调节机床进给率至最佳值.并且时实监视记录主轴切削负载、进给率变化,刀具磨损量等加工参数,并输出图形、数据至Windows用户图形界.

在ACM实时自适应控制系统的监控下,进给率将会随着实际的加工情况而变,对当前主轴的负载,加工刀具及切削负载的情况进行复杂的综合计算来匹配出一个更加合理更加高效的加工速率;另外监控刀具的磨损,提高刀具的利用率.在实际的生产制造加工过程中,刀具的磨损或破损会导致加工工件表面质量问题同时也会导致生产率下降,生产成本提高,因此在实际加工过程中对刀具的磨损状态进行准确地监控和了解,非常有必要.

ACM主要应用于三维曲面铣削、槽、坡道、轮廓等及多型腔大型毛坯的大去除量加工,大型轴或箱体加工,立车加工(大型件),多种材料的铣削和钻削复合加工,航空和能源行业,磨具制造刀具制造,高级孔加工,齿轮加工等众多加工领域

同时在众多加工领域的实际加工过程中,实际切削状态是在不断变化的,而目前的数控机床采用编程设定的持续进给进行每个区域的加工,不具备在动态条件下的灵活性,而加工条件随时可能发生变化,导致机床的潜力没有充分发挥,主轴和刀具也有破损的风险.ACM的应用通过加工监测,对切削工况变化进行了补偿,防止了刀具破损,并充分发挥了刀具的性能. 高效的操作不仅提高了加工效率还提高了加工质量,节省了因刀具破损导致不可测的停机时间,基于安全考虑放慢的加工时间,因员工操作放慢的时间.ACM的应用是实实在在的改善了整体的加工效益,提高了机床设备的利用率,节省了大量的人工和时间成本.

二 .客户的背景介绍

三一重工集团是全球领先的工程机械制造商,也是全球最大的混凝土机械制造商行业,其生产的混凝土设备为全球第一品牌,挖掘机、大吨位起重机、旋挖钻机、路面成套设备等主导产品已成为中国第一品牌.在生产制造的过程中,加工工件时出现了刀具磨损严重,丝锥断于加工工件里,导致加工效率降低,同时取出断裂丝锥需要耗时4小时左右,取出丝锥的难度也大.针对这样的现象及问题客户提出了需要了解加工过程中刀具所处的状态,来避免丝锥断裂导致加工工件的损坏等要求.根据客户提出的要求,我们提出使用ACM自适应的方案来监控加工,检测刀具的状态调整合适的加工进给来避免加工不当所带来的损失.

三.ACM实际测试应用优化加工程序

2022年在湖州三一重工针对优化加工程序,监控刀具的状态来减少刀具磨损及丝锥断锥在工件里面难以取出来等问题,进行了实际的测试,采用ACM自适应控制系统不仅解决了断丝锥的问题,同时也节省了7分39秒加工的时间,提高了13%的加工效率.

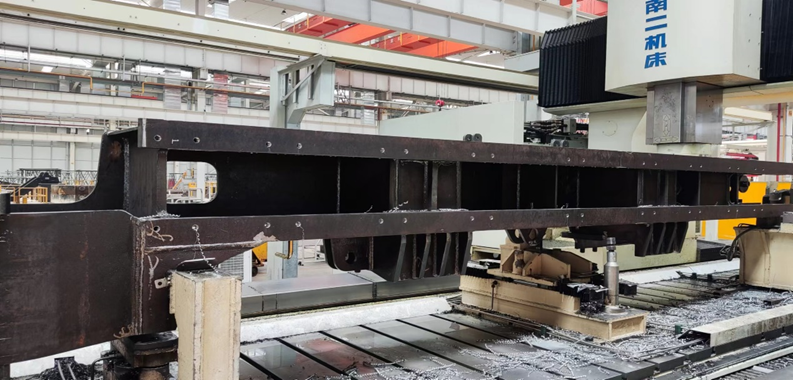

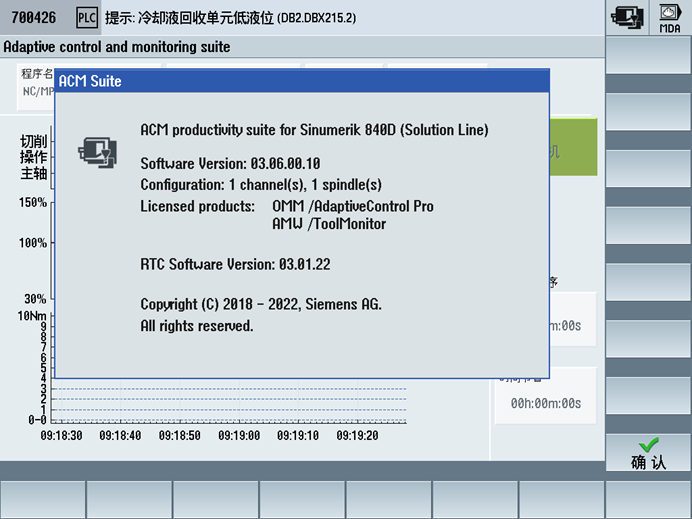

客户现场选择了一台济南二机动梁龙门机床进行测试,系统采用了西门子840Dsl,在系统上安装ACM_Suite_V03.06.00 OMM/AdaptiveControl Pro (自适应控制) AMW/ToolMonitor(刀具监控)软件进行测试,下面是客户现场拍摄的相关照片,如下所示:

图一:客户现场机床照片

图二数控系统软件版本信息

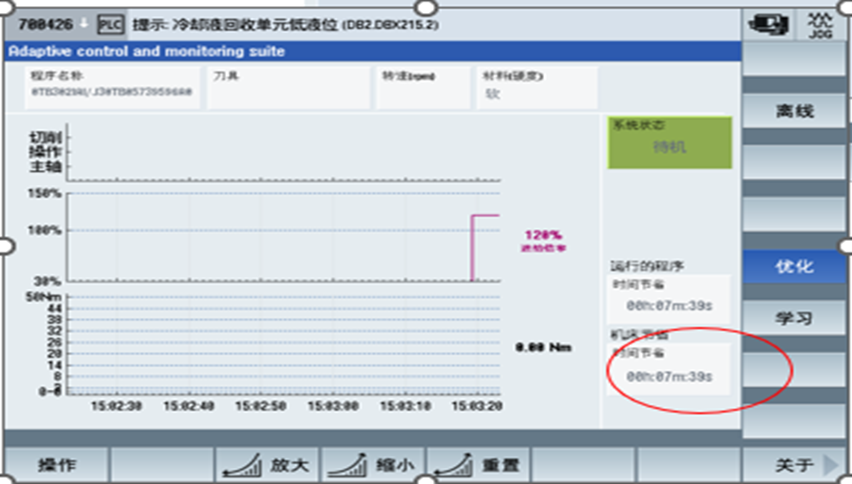

图三:ACM安装示意图

根据客户的实际需求我们做了两个工序下的测试:①按照ACM的应用要求,我们测试了在钻孔工序下,对刀具的监控及保护;

1. 因现场加工件为焊接件变形量大,相同加工件少,难以实现重复加工.全工序自适应学习困难.后采取小数据模型采样,样本数据复用的方式进行控制

2. 操作步骤简述:在ACM中对工件前3个点进行“学习”采样.后续加工点位复用前3个学习点的相关数据.“优化”并对刀具进行监控.

3. 建议后续软件使用,可参照此方式进行加工刀具保护

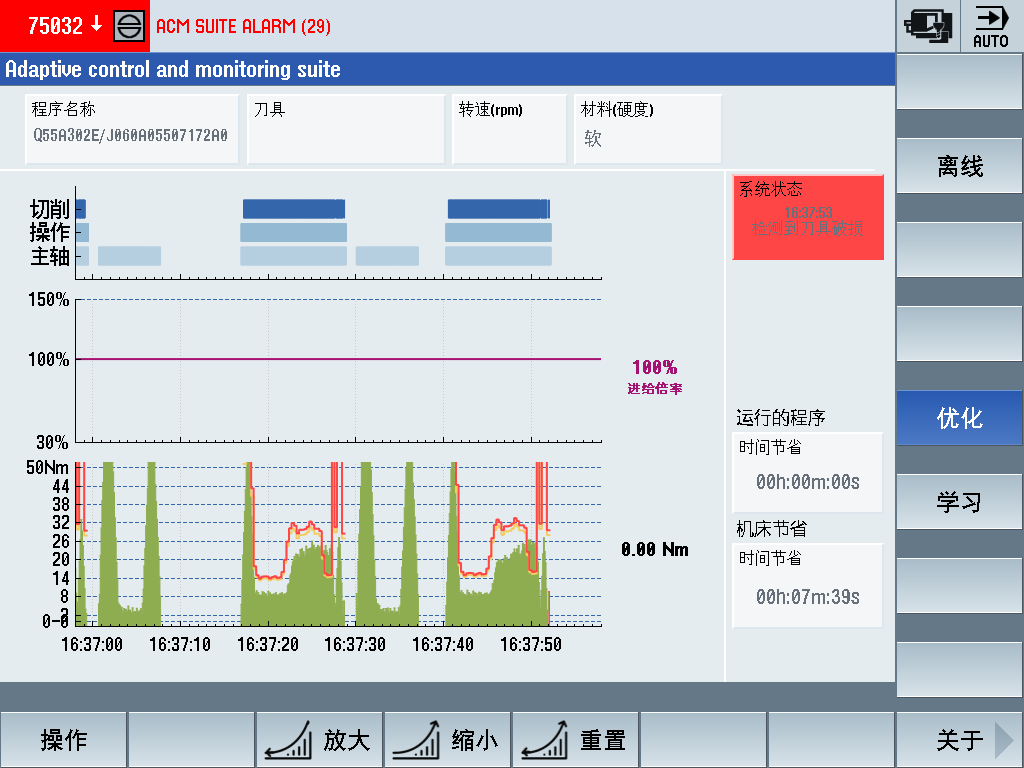

图四:钻孔监控

②按照ACM的应用要求,我们也测试了在攻丝工序下,对刀具的监控及保护:ACM在攻丝工序中检测到扭矩异常触发报警并停止主轴与进给,操作人员手动将丝锥退出,避免丝锥断裂在工件中难以取出

有效保护刀具: • 负载实时响应 • 集成在数控系统界面的标准报警显示• 常规的处理措施,方便继续加工,通过对加钻孔工序采用自适应优化加工:

此钻孔工序共计打孔40个,在未修改程序及进给倍率情况下,共计提搞了13%的加工效率,节省时间7分39秒 的加工时间

图五:ACM提升的加工效率

图六:ACM节省的加工时间

ACM的使用:一键操作简单方便,自主学习

图七:ACM的自主学习界面

• 刀具保护和加工优化功能齐备,算法先进,可靠高效

• 刀具保护和加工优化功能齐备,算法先进,可靠高效

图九:程序的优化

• 完全集成于数控系统响应快,抗干扰,界面风格统一

• 实时加工状态监测+效率提升统计,简洁直观S

图十:简洁的实时监控界面

通过上述实际测试验证,我们不难看出采用ACM不仅缩短了加工周期,提高了加工效率;监控加工,刀具信息的监控,刀具过载情况,提高了刀具利用率,不仅改善了加工效率也实现了刀具与机床的最大利用率,有效的消除了对机床和设备的损伤.整个加工过程透明化、数字化、可视化,解决了客户在数控加工中的痛点和需求,客户坚信,在西门子数字化软件的助力下,改善加工效率,创造新的价值,未来可期.

采用ACM自适应控制系统监测刀具的加工状况,减少了断丝锥次数,避免了需要人长时间值守切削过程,操作人员加工安排更加灵活,保证了因零件原材料尺寸不精确,很难确定最优的进给倍率值的问题.减少加工前期耗时长的准备工作,提高了加工效率,节省了加工时间,减少了人工成本和时间成本.为员工创造了更加的加工条件,为企业提供了更好的服务环境,同时为企业和员工创造了更加直接的财富收益.