摘要:刀具半径补偿的巧妙应用;逐步逼近法与机床旋转坐标系结合应用。

手动编程:是指编制零件加工程序的各个步骤,即从零件图样分析及工艺处理、数值计算、编写程序单直至程序检验,均由人工完成,称为“手动编程”。手动编程是操作数控机床的基础,对于加工比较常见的规则图形是非常好用的。比如圆、方、孔等常见形状,在工厂里面这些是很常见的。我们如果为了一个简单的形状再去画图,还要处理,传输,这样太费时间了。对于粗加工手动编程也有很大的有优势,手动编程是可以有循环的,它可以减少我们的程序的繁琐,减少我们检测程序的工作量,修改起来也比较方便。对于不是很规则的形状,手编宏程序也可以解决一部分。

在我国第三代核电设备制造中,有很多典型的零部件需要大型数控机床加工。我们公司经过多方考察和招投标,最终选择了口碑一直不错的SIEMENS840DSL系统。通过多年的生产应用,西门子系统稳定可靠、操作灵活、模块化编程简单的优点值得信赖。

一:逐步逼近法与机床旋转坐标系结合应用

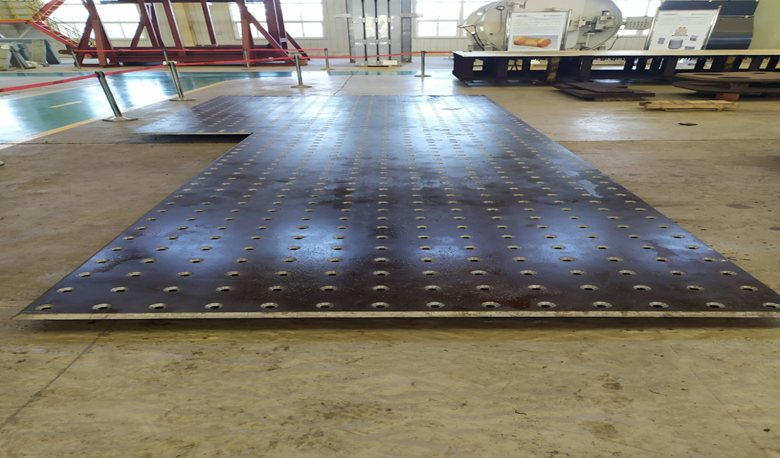

在加工SNG-120876和SNG-120811等四张钢板过程中,遇到了加工周期长、成本高的困难。加工存在的技术难点:钢板上分别有(426、426、627、824)个直径25MM的孔,孔的轴线与钢板平面分别成18、16、14、11、8、5、2、0度8种不同角度,每组孔上都有角度不同的椭圆形坡口,深12MM。

通过计算,算出与直径25斜孔轴线成一个夹角(八组角度不同)的90度坡口中心线。然后分析计算走到路线及角度,把复杂的三维曲面加工改成空间直线。并计算出每组孔的倾斜角度、偏移量和进给深度。利用万能角度头装夹90度成型铣刀,利用西门子坐标系旋转、零点偏移、调用子程序等非常实用的编程指令,实现多轴联动椭圆形坡口加工。加工效率比电脑编程仿形加工成倍提高。

通过电脑画出的刀具运行轨迹

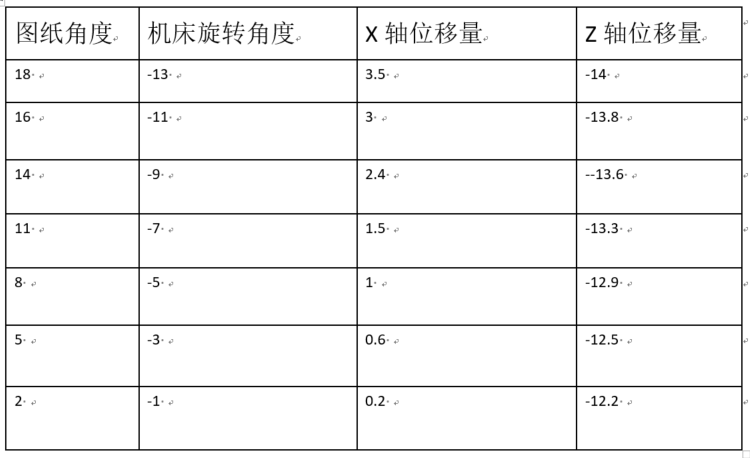

主程序根据每一行孔的倾斜角度不同,根据计算选择合适的旋转坐标系角度,并根据孔的中心距及孔的个数循环调用子程序。每个子程序根据计算的编程参数不同,编制相应的X轴和Z轴移动数值。随着刀具与工件接触面的逐渐增大,加工过程中会引起震动。为减少振动,采用分段逐步降低切削用量的加工方法。转速由360转/分逐步降到260转/分,走刀量由20MM/分逐步降到4MM/分。每两段中间加上G04暂停2秒,用以减少振动和断屑。

通过计算和试验得出的编程参数

工艺对比:

上面的椭圆形坡口由于是角度不规则的曲面,原来采用仿形铣刀,电脑编程流线曲面加工,加工一个需要十八分钟。

改进工艺后,采用可换刀片式90度成型铣刀,配合机床的万能角度铣头,旋转坐标系Y轴,手动编程X、Z轴联动,实现顶部坡口的加工,加工一个只需两分钟,综合加工效率成倍提高。

加工效果图

二:刀具半径补偿的巧妙应用

示范人员闸门舱面板的密封面有双道密封槽,技术要求:槽宽14(0-0.1)mm,槽深12(0-0.1)mm,粗糙度Ra1.6。

工艺难点分析:

1,密封槽总长达6M多,加工走刀时间长。

2,密封槽两侧面与顶面成72度夹角,不能直接进、退刀。

3,密封槽底面及两侧面表面粗糙度要求Ra1.6。

加工编程思路:

按密封槽的中线手动编程,刀具半径补偿值用正或负值,用G41、G42左右圆弧半径补正并配合Y轴镜像加工,实现密封槽的两侧密封面全顺铣的走刀方法,避免了一顺一逆的粗糙度误差。精铣进退刀用1/4圆弧插补法(哈尔滨汽轮机的发明专利),特点是没有接刀痕,表面粗糙度高。

加工工艺:

(1) 首先用直径12MM的立铣刀粗铣直槽,底面及侧面都留0.1MM-0.15MM余量。

(2) 用R1成型铣刀粗、精顶部圆角。

(3) 用72度成型铣刀粗、精铣两侧面及底面。

每个密封槽只需要编写一个程序,通过不断修改刀补值来完成密封槽的粗、精加工。切削用量受龙门铣床的技术参数限制,机床延伸头最高转速1000转/分。取900转/分,走刀量200MM/分,粗铣分层加工,每层切1MM。采用压缩空气直吹冷却,同时也能把切削下的铁屑吹出槽外,减少因铁屑对刀具以及工件表面粗糙度的影响

72度成型铣刀铣两侧密封面及底面

由于两道密封槽中间有1MM的排气凹槽,R1成型刀加工顶部圆角时,中间的两个需要把刀具Z向补偿值减去1MM。 72度成型铣刀加工侧面时,中间的两个刀具半径补偿值要比外边的减去0.32MM。

加工效果图

刀具半径补偿能应用的工件还有很多,例如余量比较大,超过刀具直径的零件,可利用改变刀具半径补偿值的方法分多次加工。铣比较大的键槽、有规则的外形、内腔、有公差要求(精度比较高)的零件,对刀具半径补偿都非常实用。

小结:这两个实例很简单,但都比较典型。说明了在一些典型零件的数控铣削编程中,熟练掌握刀具半径左、右补偿的应用,以及对图形的数学分析,充分发挥数控系统自身的算术运算和逻辑运算功能,使得手动编程更方便、更灵活。