免责声明

由于产品外观面型和机床的功能应用是个非常复杂和综合的问题,涉及控制系统,机床机械等多方面因素。因此本文所列内容仅从工艺角度进行典型问题进行分析,无法涉及所有问题。本文所涉及的外观质量分析仅针对部分应用场景的测试总结所得,仅供使用者参考借鉴。我们无法保证文中所介绍的方法和经验参数能百分之百解决您的问题,敬请谅解。

我们已经对文章内容进行检查。然而不排除存在偏差的可能性,因此我们不保证所有内容完全无误,必要的修正将包含在下一个版本中。

版本声明

本文著作权归作者所有,转载本文请注明文章出处及作者信息。

以上声明内容最终解释权归西门子(中国)有限公司所有,如有变动,怒不事先通知。

第1章

NG |

合格 |

1.1 产品结构概要

叶轮的建模可分为轮毂曲面(Hub)和叶片曲面(Blade)两部分,叶片又包含包覆曲面、压力曲面和吸力曲面。叶轮轮毂面及叶轮盖分别由叶片中性面根部曲线和叶片中性面顶部曲线绕 Z 轴旋转而成,经过旋转轴 Z 的设计基准面为子午面,中性面是处于叶片压力面和吸力面中间位置的曲面。对于轮毂曲面和包覆曲面,可分别由叶片根部曲线和叶片顶部曲线绕 Z 轴回转而成,故在整体叶轮的建模过程之中,需要把叶片的建模放在轮毂曲面和包覆曲面建模之后。叶轮类零件构成的一般形式是若干组叶片均匀分布在轮毂的曲面上。一组叶片中可能只有一个叶片,也可能有若干个叶片。前一种情况的叶片分布称为等长叶片,后一种的叶片形式主要指含有小叶片,一般称为分流叶片。

1.2 整体叶轮结构加工工艺分析

在本实例中,需要对整体叶轮的流道、叶片和圆角主要曲面进行加工。另外,在叶片之间有大量的材料需要去除。为了使叶轮满足气动性的要求,叶片常采用大扭角和根部变圆角的结构,这给叶轮的加工提出了更高的要求。根据本例具体情况,加工难点如下。

(1)加工槽道变窄,叶片相对较长,刚度较低,属于薄壁类零件,加工过程极易变形。

(2)槽道最窄处叶片深度超过刀具直径的8倍以上,相邻叶片空间极小,在清角加工时刀具直径较小,刀具容易折断,切削深度的控制也是加工的关键技术。

(3)本例的整体叶轮曲面为自由曲面,流道窄,叶片扭曲比较严重,并且有明显的后仰趋势,加工时极易产生干涉,加工难度较大。有些叶轮由于有副叶片,为了避免干涉,要分段加工曲面,因此,保证加工表面的一致性也有困难。整体叶轮加工技术要求包括尺寸、形状、位置和表面粗糙度等几何方面的要求,也包括机械、 物理和化学性能的要求。在对叶轮进行加工前,必须对叶轮毛坯进行探伤检查,叶轮叶片必须具有良好的表面质量。精度一般集中在叶片表面、轮毂的表面和叶根表面,表面粗糙度值应小于R0.8μm,截面间的型面平滑过度。另外,叶身的表面纹理力求一致,一致的流水线是最好的纹理表面,但这样又限制了走刀方向,从而在一定程度上限制了加工的刀具轨迹。

整体叶轮在工作中为了防止振动并降低噪音,所以整体叶轮对动平衡性的要求很高,因此在加工过程中要综合考虑叶轮的对称问题。在进行 CAM 编程时,可利用叶片和流道等关于叶轮旋转轴的对称性加工表面,采用对某一元素的加工来完成对相同加工内容不同位置的操作,如本例应用了旋转阵列加工的操作。另外,应尽可能减少由于装夹或换刀造成的误差。作为动力机械的关键部件,整体式叶轮广泛应用于航天航空等领域,其加工技术一直是制造业中的一个重要课题。从整体式叶轮的几何结构和工艺过程可以看出,加工整体式叶轮时,加工轨迹规划的约束条件比较多,相邻的叶片之间空间较小,加工时极易产生碰撞干涉,自动生成无干涉加工轨迹比较困难。因此,在加工叶轮的过程中,不仅要保证叶片表面的加工轨迹能够满足几何准确性的要求,而且由于叶片的厚度有所限制,还要在实际加工中注意轨迹规划以保持加工的质量。目前,行业大多数生产叶轮的厂家多数采用大型 CAD/CAM 软件完成,本文以下将采用 NX2206 中专门针对叶轮加工的模块来介绍该类应用。

第2章 实例分析

2.1 几何体设置

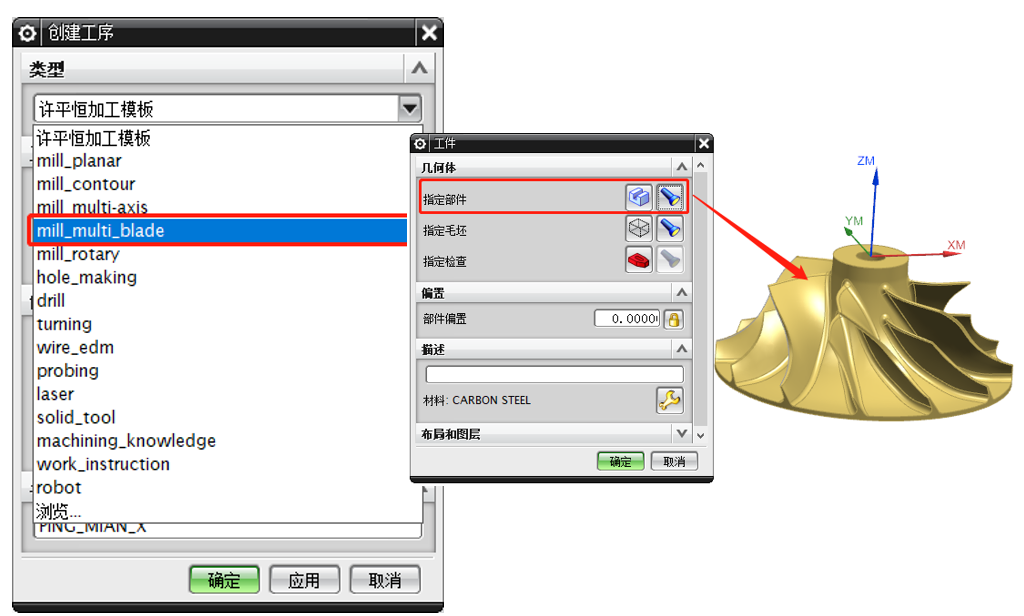

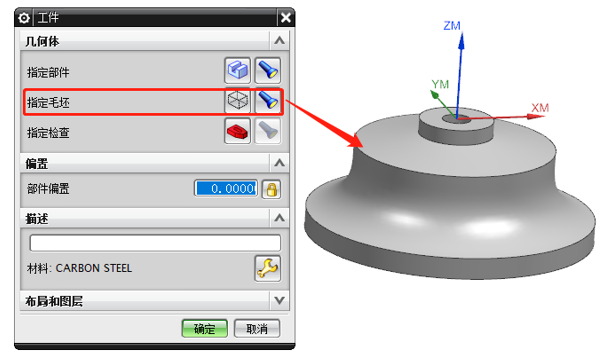

(1)首先选择“mill_multi_blade” 加工环境,单击导航器工具条中的几何视图按钮,再在导航器中选择操作导航器,双击操作导航器几何体中的“WORKPIECE” ,系统弹出图 所示的铣削几何体对话框。

(2)单击铣削几何体对话框中的“ 指定部件” 选项,系统弹出“ 部件几何体” 对话框,选择整个叶轮,如图所示。单击铣削几何体对话框中的“ 指定毛坯” 选项,系统将弹出“部件几何体” 对话框,选择叶轮毛坯,如图所示

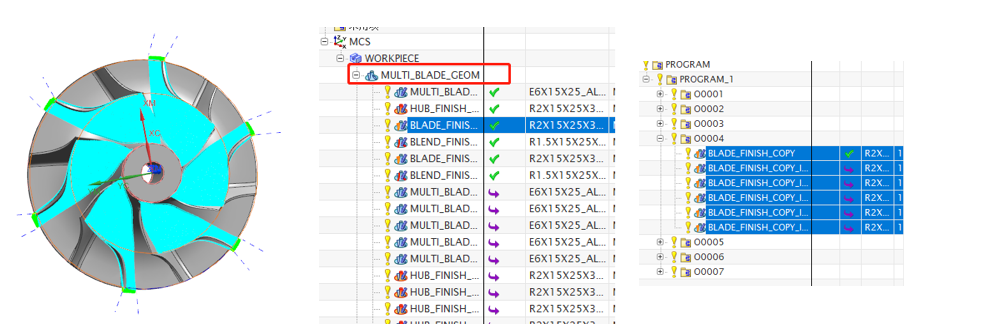

(3)双击操作导航器几何体中的“MULTI_BLADE_GEOM” ,系统弹出图所示的“多叶片几何体” 对话框。注意部件的旋转轴和叶片总数一定要和实际部件相同。按图操作依次选择“多叶片几何体”对话框中的“ 指定轮毂”、“指定包覆”、“指定叶片”、“指定叶根圆角”、“ 指定分流叶片” ,注意分流叶片尽量尽量选择在叶片右边的那一个。

2.2 粗加工设置

单击工具条中的创建操作按钮,系统弹出“ 创建工序” 对话框,如图,在类型选项中,选择“mill_multi_blade” ,在工序子类型选项中选择“MULTI_BLADE_ROUGH” ,其他选项如图所示。

(1) 单击图中的确定按钮,进入多叶片粗加工对话框,注意在几何体选项中选择“MULTI_BLADE_GEOM”。

(2)在“多叶片粗加工对话框”中展开刀具栏,调用刀具库所需加工刀具规格,如图所示。最后, 在“多叶片粗加工”对话框中的刀轴栏,将轴选项选择为“自动”。

(3)展开刀轨设置栏如图所示,在方法选项中选择“METHOD”。其他设置为:“切削层”参数按图设置;

|

|

|

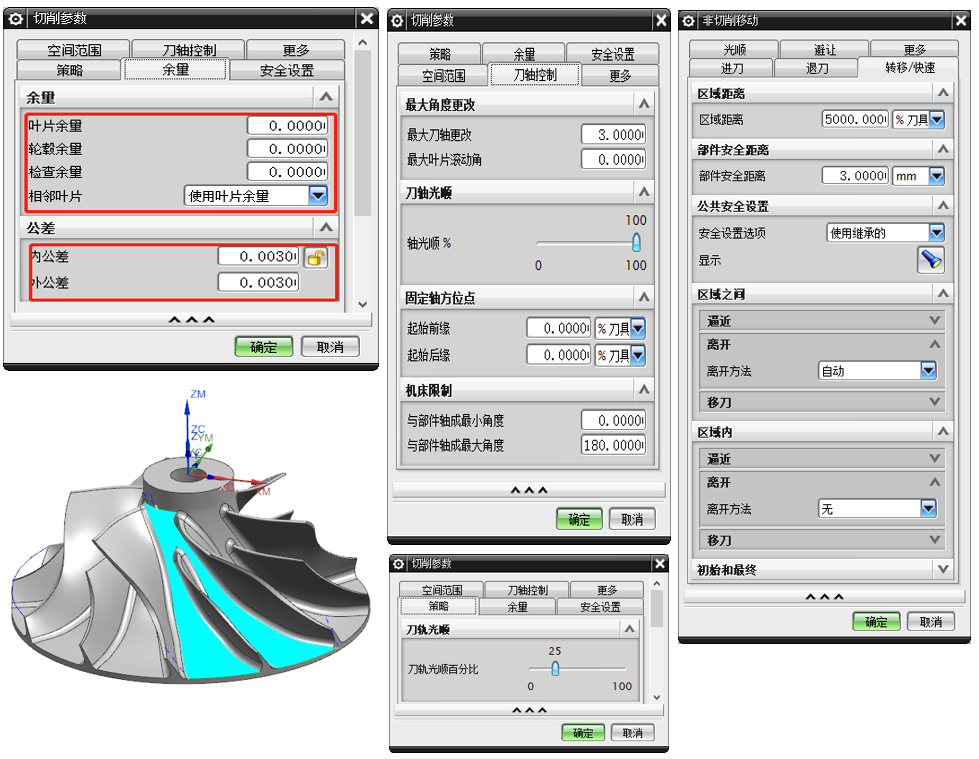

“切削参数”设置如图所示; “非切削移动”参数设置如图所示;“进给率和速度”参数如图所示。

(4)在操作栏中单击“生成”按钮,系统即可生成叶轮粗加工刀具轨迹,刀具轨迹和切削仿真如图所示。

2.3 轮毂精加工设置

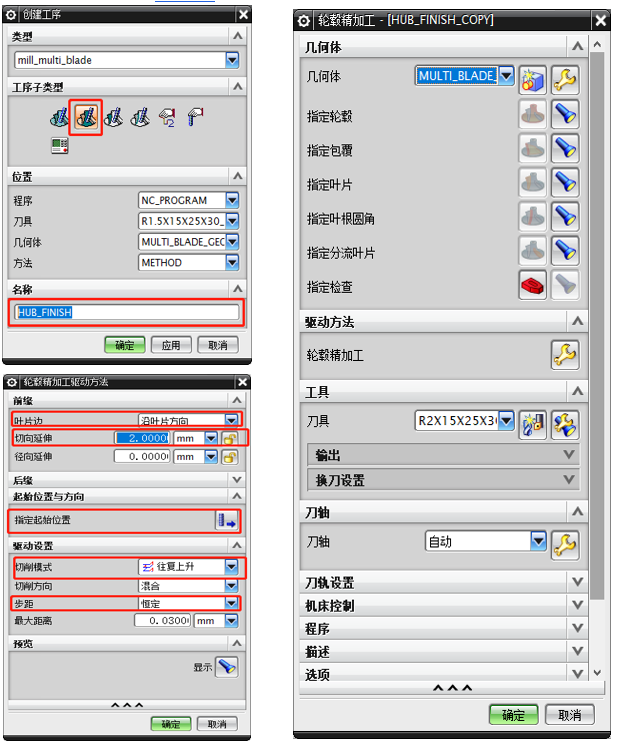

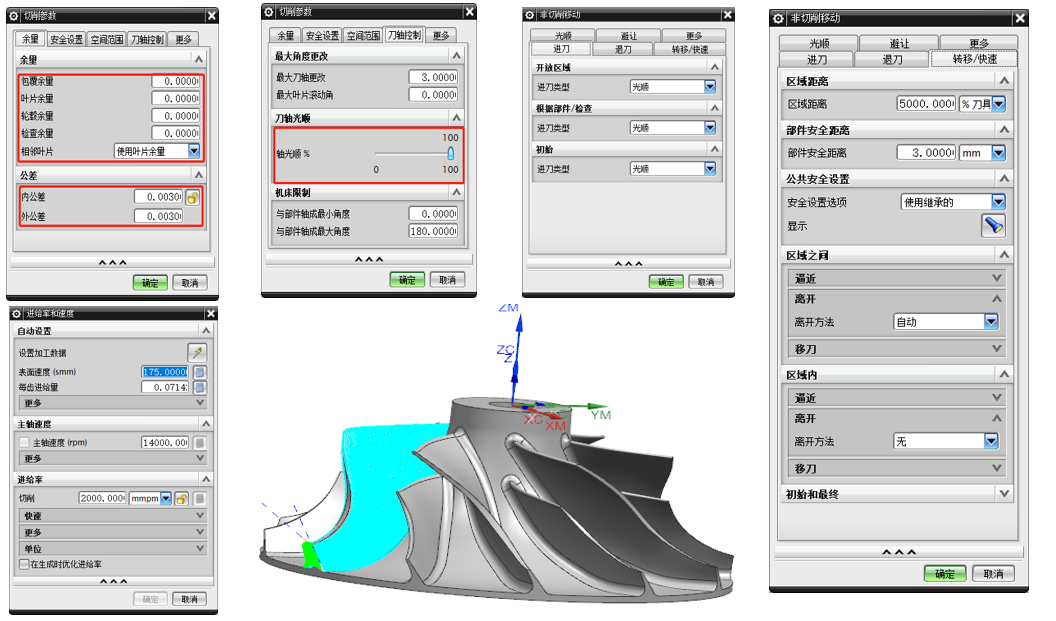

单击工具条中的创建操作按钮,系统弹出“ 创建工序” 对话框,如图,在类型选项中,选择“mill_multi_blade” ,在工序子类型选项中选择“HUB_FINISH” ,其他选项如图所示。

(1) 单击图中的确定按钮,进入轮毂精加工对话框,注意在几何体选项中选择“HUB_FINISH”。

(2)在“轮毂精加工对话框”中展开刀具栏,调用刀具库所需加工刀具规格,如图所示。最后,在“轮毂精加工”对话框中的刀轴栏,将轴选项选择为“自动”

| |

(3)展开刀轨设置栏如图所示,参数按图设置;

2.4 叶片精加工设置

(1)单击插入工具条中的创建操作按钮,系统弹出“创建操作”对话框,在该对话框中,“类型”选项中择“mill_multi_blade”,在“操作子类型” 选项中选择“BLADE_FINISH”。单击“确定”按钮进入“叶片精加工对话框” ,展开刀具栏,调用刀具库所需加工刀具规格,如图所示。

(2) 单击“确定”返回“多叶片粗加工”对话框,展开“驱动方法”栏进入“叶片精加工驱动方法”对话框,参数设置如图所示。

(3)展开“刀轨设置”栏,在方法选项中选择“METHOD”。单击“切削参数”按钮,系统弹出图所示的对话框,设置参数。在操作栏中单击“生成”按钮,生成叶片精加工刀具轨迹,刀具轨和切削仿真如图所示。

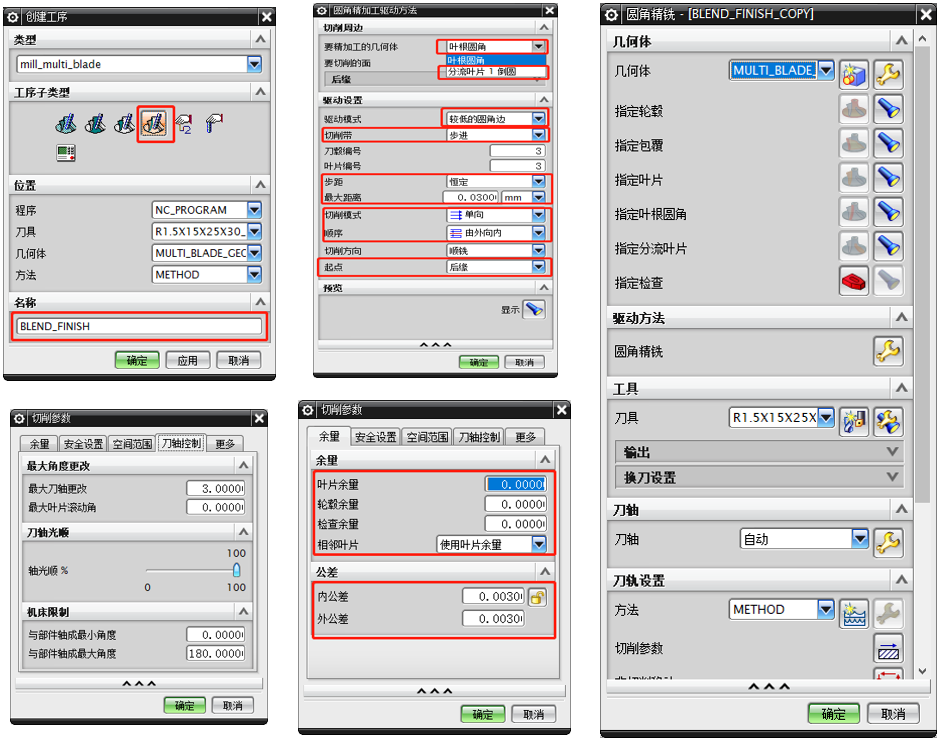

(4)由于分流叶片与主叶片的加工参数是完全一样的,所以不用重新设置。操作者可以通过对操作导航器进行编辑来完成设置:对“BLADE_FINISH”执行复制并粘贴命令,生成“BLADE_FINISH_COPY”,如图所示。然后双击“BLADE_FINISH_COPY”,进入“叶片精加工”对话框,展开“驱动方法”栏,单击“叶片精加工”的编辑按钮进入“叶片精加工驱动方法”对话框,对“切削周边”栏内的“要精加工的几何体”重新定义,选择“分流叶片1”,如图所示

其他参数不必修改。最后在操作栏中单击“生成”按钮,即可生成“分流叶片1”精加工刀具轨迹,刀具轨迹和切削仿真如图所示。 (刀轨设置同主叶片)

其他参数不必修改。最后在操作栏中单击“生成”按钮,即可生成“分流叶片1”精加工刀具轨迹,刀具轨迹和切削仿真如图所示。 (刀轨设置同主叶片)

2.5 角精加工设置

(1)调用“创建操作” 对话框,选择“mill_multi_blade” 类型,在操作子类型选项中选择“BLEND_FINISH” 。

(2)进入“圆角精加工” 对话框,展开“ 圆角精加工驱动方法” 栏,如图所示。在“ 要精加工的几何体”选择框里选中“BladeBlend” ,其他参数设置为默认值。

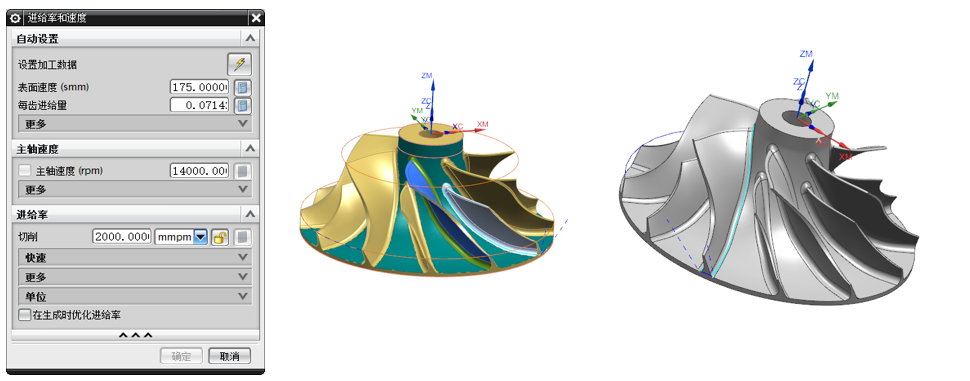

(3)在操作栏中单击“生成”按钮,生成刀毂精加工刀具轨迹,刀具轨迹和切削仿真如图所示。

(4)分流叶片的圆角加工同样可以采用之前介绍的复制粘贴的方法进行设置。

2.6 环形阵列设置

由于叶轮是围绕一旋转轴进行工作的,所以在建模时也采用了对一组叶片进行环形阵列的方式完成。根据这一特性,加工时,工程师需要分别对“MULTI_BLADE_ROUGH” 、 “BLADE_FINISH” 、 “BLADE_FINISH_COPY” 、“HUB_FINISH” 和“BLEND_FINISH” 等设置进行变换操作,如图所示。具体为,进入“变换对话框”后,在“类型”选择框中选择“”,然后在“变换参数框”中对“直线方法”选择“”并指定点和指定矢量,最后,在“角度”框中输入“60°”,在结果框中的“非关联副本数”中输入“5”,即完成了对加工的环形阵列。同时,也完成了在 NX2206中对叶轮加工的全部设置。

第3章 作者/联系人

XuPingHeng

2024/03/11

第4章 版本信息

版本 | 日期 | 修改内容 |

V1.0 | 2024/03/11 | 第一版 |