S7-1200 支持通过 PROFIdrive 或者模拟量输出(AQ)方式控制伺服驱动器实现闭环控制。与开环运动控制相比以下新元素将添加到组态导航中:编码器、模数、位置监控(定位监控、跟随误差和静止信号)、控制回路等。

下面介绍闭环控制新增的组态选项。

其余部分可参考开环组态,链接。

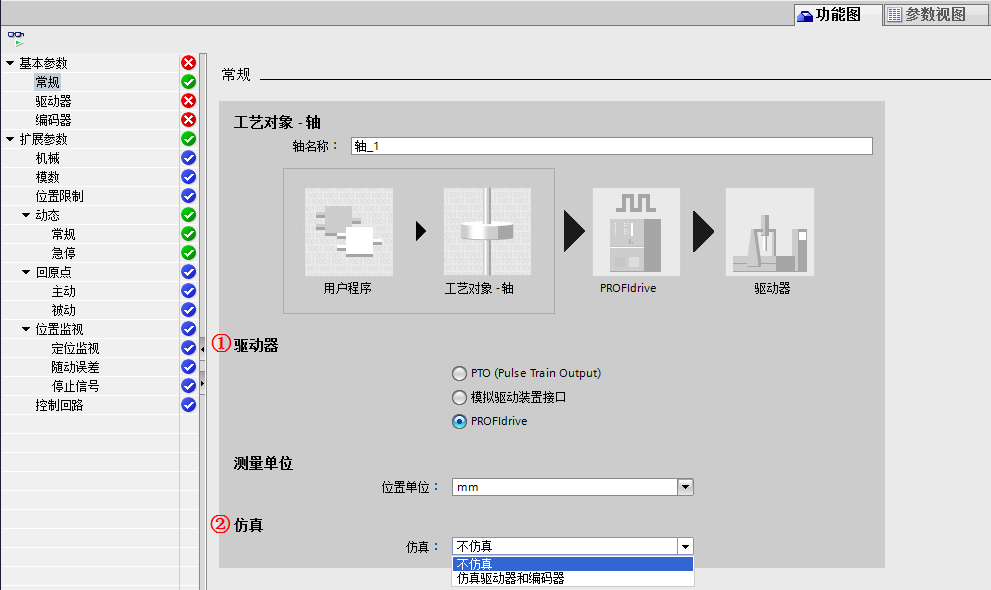

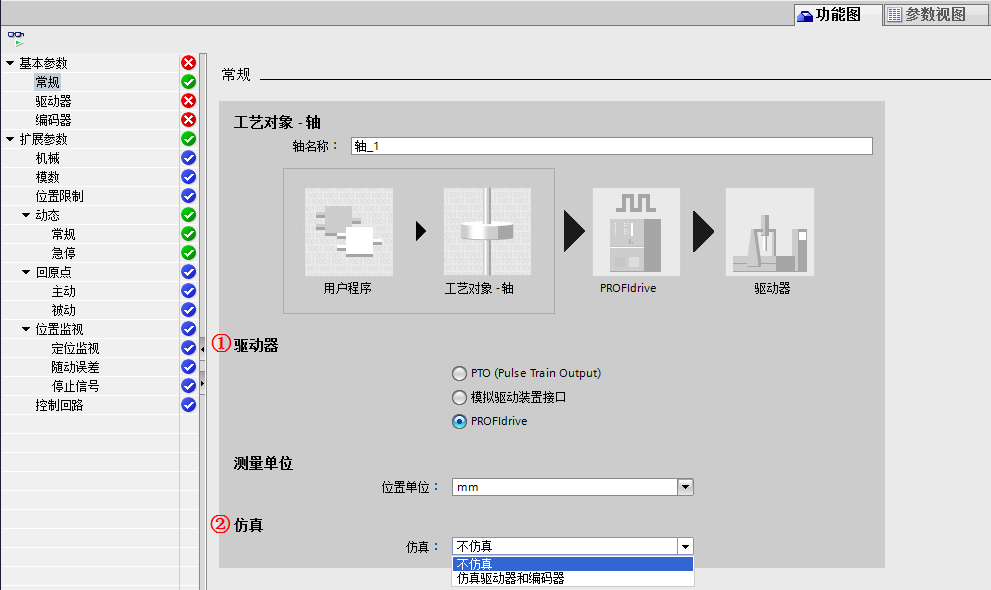

图 1 基本参数

①“驱动器”

“模拟驱动装置接口”:通过模拟量输出连接驱动装置;例如通过 CPU 本体 AQ 通道控制驱动器。

“PROFIdrive”:通过 PROFINET/PROFIBUS 连接驱动装置。控制器和驱动器之间通过 PROFIdrive 报文进行通信。例如,通过 PROFINET 连接 V90,或者通过 PROFINET 连接 ET200SP 接口模块,使用该站点的 PTO 2 模块发脉冲控制驱动器。

图 1 中示例选择 “PROFIdrive” 连接驱动装置。

②“仿真”:在下拉列表中,选择是否仿真驱动器和编码器。模拟量驱动接口或 PROFIdrive 驱动装置均可仿真。在仿真模式下,不需要对驱动装置和编码器进行硬件配置。在仿真模式下,设定值不会输出到驱动器,也不从驱动器/编码器读取实际值。硬件限位开关和原点开关不产生任何影响。

注意:该仿真模式是用在装载到真实 CPU 的,而并非装载到 PLCSIM 的,PLCSIM 不支持仿真 S7-1200 运动控制。

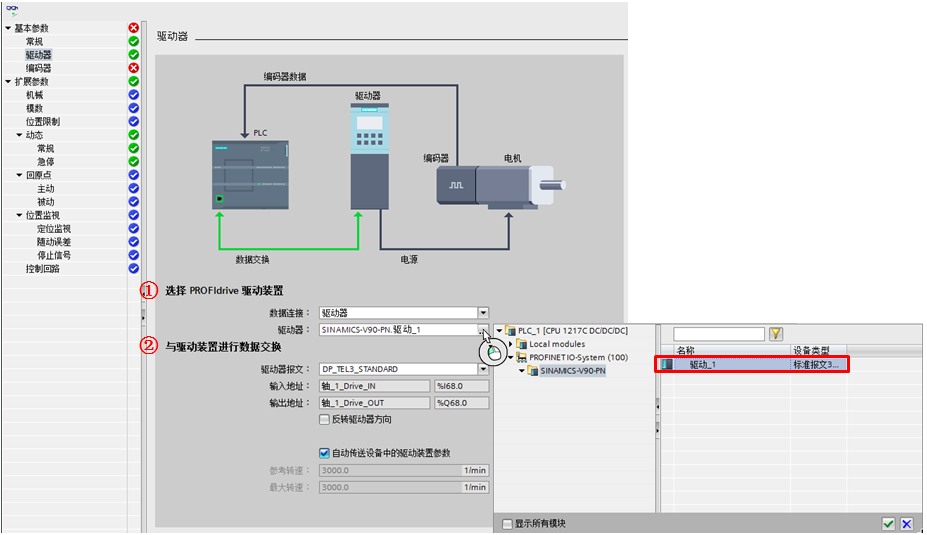

图 2 驱动器

①选择 PROFIdrive 驱动装置:

“数据连接”:在下拉列表中,选择连接接口为“驱动器”;

“驱动器”:在“驱动器”域中,选择一个已经组态的 PROFIdrive 驱动器。

注意: 如果为“数据连接”选择了“数据块”,“驱动器”选项将变为“数据块”,选择一个之前创建的数据块,数据块包含数据类型为“PD_TELx”的变量结构(“x”为所用的报文编号)。具体可参考链接。

②“与驱动装置进行数据交换” “驱动器报文”:在下拉列表中,选择该驱动器的报文,必须与驱动器的设备组态相一致。图 2 中示例选择标准报文 3;

“输入/输出地址”:显示报文的符号名称及输入/输出地址;

“反转驱动器方向”:如果要反向驱动器的旋转方向,则可选择该复选框;

“自动传送设备中的驱动装置参数”:如果要将驱动器参数“参考速度”和“最大速度”以数值形式从驱动器组态自动传送到 CPU 中,可选择该复选框。工艺对象进行初始化并启动驱动器和 CPU 后,将通过总线传送驱动器参数。图 2 中示例选择“自动传送设备中的驱动装置参数”,也可以选择手动同步以下参数:

“参考速度”:组态参考速度,与驱动器组态中的值相匹配。

“最大速度”:在该域中,将组态驱动装置的最大速度。从驱动装置的组态中获取最大速度。通过总线可传送的参考速度范围为 -200% 到 +200% ,最大速度最多为参考速度的两倍。

图 3 编码器

①“编码器连接”

“PROFINET/PROFIBUS上的编码器”:选择 PROFINET 上的 PROFIdrive 编码器;

“高速计数器(HSC)上的编码器”:选择 S7-1200 本体上的高速计数器,编码器的实际值将传输至高速计数器。检查高速计数器数字量输入的滤波时间。滤波时间应足够短,以确保可靠记录脉冲;

②“编码器选择”

“数据连接”:选择“编码器”;

“PROFIdrive 编码器”:选择一个事先组态的 PROFIdrive 编码器。图中示例选择 V90 PN 驱动器上的编码器;

注意: 如果为“数据连接”选择了“数据块”,“PROFIdrive 编码器”选项将变为“数据块”,选择一个之前用户创建的数据块,数据块包含数据类型为“PD_TELx”的变量结构(“x”为所用的报文编号)。具体可参考链接。

③“与编码器之间的数据交换”

“编码器报文”:在下拉列表中,选择编码器的报文。其技术数据必须与设备组态相一致。图 3 中示例选择标准报文3;

“输入/输出地址”:显示报文的符号名称及绝对输入/输出地址;

“反转编码器方向”:要反转编码器的实际值,选中此复选框;

“自动传送设备中的编码器参数”:如果要从编码器组态传输编码器参数到 CPU ,则选中该复选框。初始化工艺对象、启动 CPU 后,将从总线传送编码器参数。编码器的类型必须与轴组态以及驱动器组态中的类型相同。

④“编码器类型”:在“编码器类型”对话框中选择使用的编码器类型。可选择以下编码器类型:线性增量、线性绝对值、旋转增量、旋转绝对值。图 3 中示例选择“旋转增量”。如果未选中“自动传送设备中的编码器参数”复选框,需根据所选编码器类型,手动组态参数,组态参考表 1 。

表 1 编码器类型与说明

| 编码器类型 | 参数 | 说明 |

| 线性增量 | 两个增量之间的距离 | 组态编码器两步之间的距离 |

| 高精度-增量实际值中的位 (GN_XIST1) | 组态增量实际值高精度的位数 | |

线性绝对值 |

两个增量之间的距离 | 组态编码器两步之间的距离 |

| 高精度-增量实际值中的位 (GN_XIST1) | 组态增量实际值高精度的位数 | |

| 高精度-递增实际值中的位 (Gn_XIST2) | 组态高精度绝对值倍增系数的预留位数 | |

| 旋转增量 | 每转步数 | 组态编码器每一转可以解析出的步数 |

| 高精度-增量实际值中的位 (GN_XIST1) | 组态增量实际值高精度的位数 | |

| 旋转绝对值 | 每转步数 | 组态编码器每一转可以解析出的步数 |

| 转数 | 组态绝对值编码器可以检测出的转数 | |

| 高精度-增量实际值中的位 (GN_XIST1) | 组态增量实际值高精度的位数 | |

| 高精度-递增实际值中的位 (Gn_XIST2) | 组态高精度绝对值倍增系数的预留位数 |

注意:

1. 如果使用编码器为绝对值编码器,并且组态为绝对值编码器,则无法使用主动回原点和被动回原点功能。

2. 如果使用编码器为绝对值编码器,但是组态为增量编码器,此时可以使用主动回原点和被动回原点,但是无法使用 MC_HOME 指令的模式 6 和模式 7,也就是无法实现位置值的断电保持。

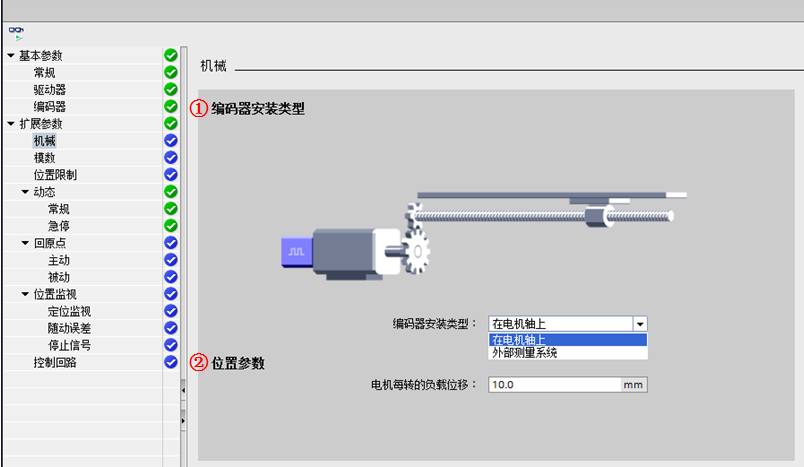

图 4 机械参数

①“编码器安装类型”:在下拉列表中,选择如何将编码器安装在机械机构上。支持下列编码器安装类型:在电机轴上;外部测量系统。图 4 中示例选择“在电机轴上”;

②“位置参数”:参考表 2,根据所选编码器安装类型,组态以下位置参数。

表 2 编码器位置参数

编码器安装类型 |

位置参数 | 说明 |

| 在电机轴上 |

电机每转的负载位移 | 组态电机每转的负载距离 |

| 外部测量系统 | 电机每转的负载位移 | 组态电机每转的负载距离 |

| 编码器每转的距离 | 组态编码器每旋转一圈外部测量系统所记录的距离 |

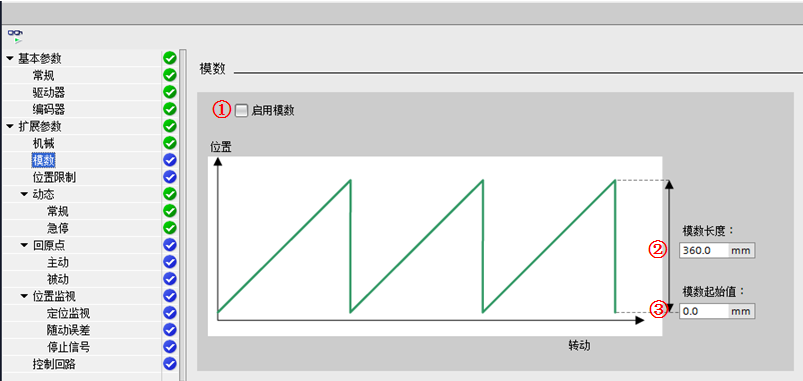

图 5 模数

①“启用模数”:激活“模数”设置时,会将工艺对象的位置值映射到由“模数起始值”和“模数长度”定义的递归数值区间内;

②“模数长度”:定义模数范围的长度;

③“模数起始值”:定义模数运算范围的起始位置;

例如,为将旋转轴的位置值限制为一整圈,将“模数起始值”定义为 0°、“模数长度”定义为 360°。这时,位置值将映射到 0° 到 359.999° 模数范围内,如果轴目标位置为 400°,则到达的实际位置为 40°。图 5 中示例中,不启用模数,此时如果轴只沿一个方向移动,则位置值将持续增大。

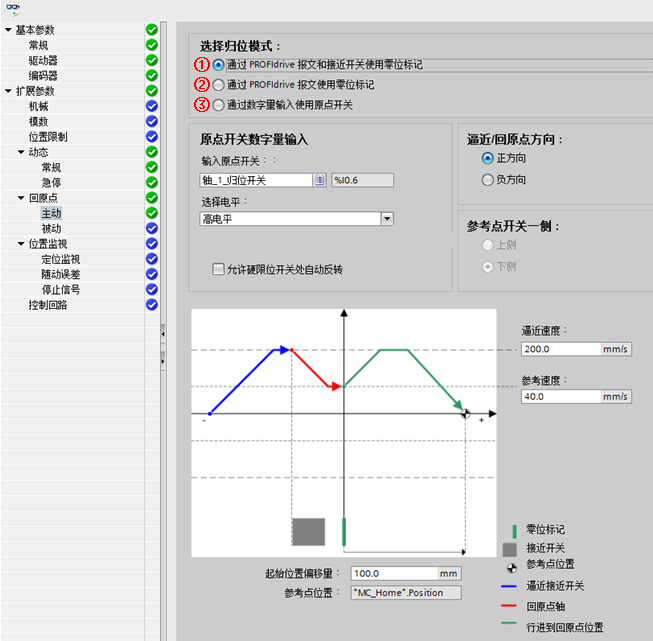

与开环运动控制相比,增加了“选择归位模式”设置。

图 6 主动回原点

可选择的归位模式如下:

①“通过PROFIdrive报文和接近开关使用零位标记”:主动回原点开始后,在指定的回原点方向上轴加速到组态的“逼近速度”并以该速度搜索原点开关。检测到原点开关后,轴以组态的“参考速度”逼近零位标记。到达零位标记后,轴将以“逼近速度”移动到“起始位置偏移量”位置,将当前的轴位置设置为起始位置。起始位置由运动控制指令“MC_Home”的 Position 参数指定;

② “通过PROFIdrive报文使用零位标记”:在指定的回原点方向上以组态的“参考速度”到达零位标记后,轴将以“逼近速度”移动到“起始位置偏移量”位置,将当前的轴位置设置为起始位置。起始位置由运动控制指令“MC_Home”的 Position 参数指定;

③“通过数字量输入使用原点开关”:在指定的回原点方向上轴加速到组态的“逼近速度”并以该速度搜索原点开关。检测到原点开关后,轴以组态的“参考速度”逼近组态的参考点开关侧。到达组态的参考点开关侧后,轴以“逼近速度”移动到起始位置偏移量指定的位置,并将当前的轴位置设置为起始位置。起始位置由运动控制指令“MC_Home”的 Position 参数中指定。其他参数设置参考开环运动控制设置。

注意:对于闭环控制,原点开关数字量输入可以使用本体及信号板以外的 DI 点。

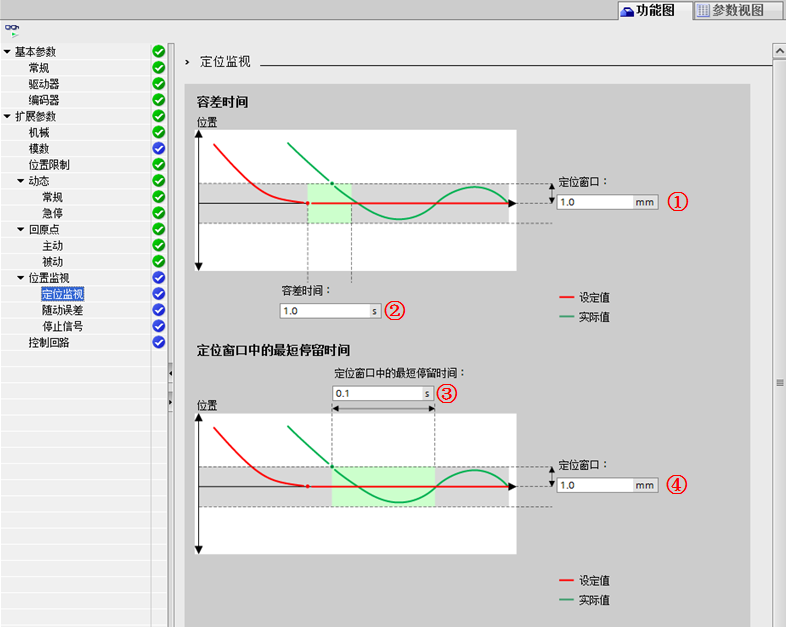

用于在设定值计算结束时对实际位置的状态进行监控。当实际位置在容差时间内到达定位窗口,且在最短停留时间内停留在该窗口,则置位状态位 <轴名称>.StatusBits.Done,这样就完成了一个运动命令。

图 7 定位监视

①、④“定位窗口”:组态定位窗口的大小;

②“容差时间”:组态容差时间。一旦速度设定值达到零值,则实际位置值必须在“容差时间”范围内到达“定位窗口”;

③“在定位窗口中的最短停留时间”:组态最短停留时间。实际位置值在“定位窗口”范围内的持续时间必须大于“在定位窗口中的最短停留时间”。

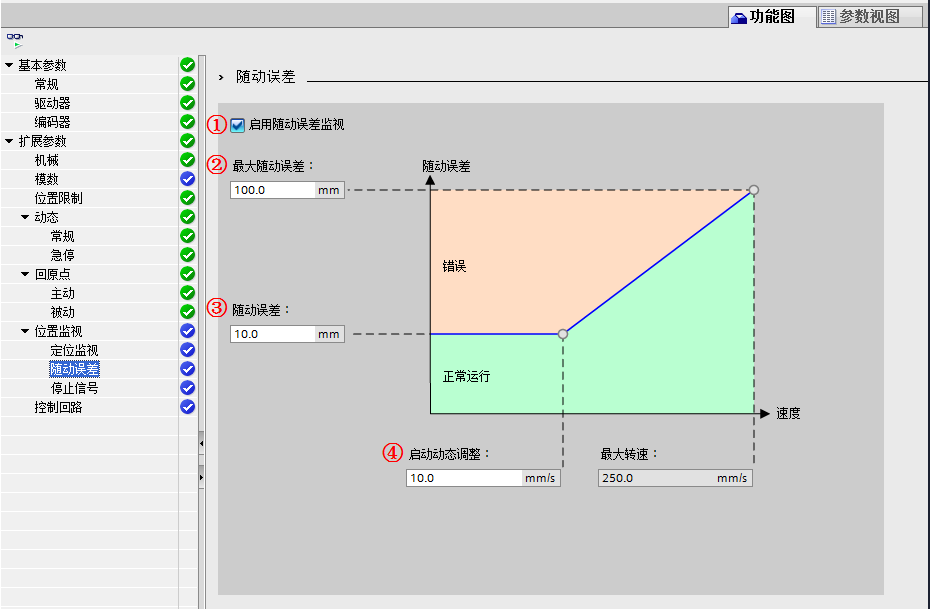

组态轴的实际位置与位置设定值之间的容许偏差。

图 8 随动误差

①“启用随动误差监控”:勾选此选项时,轴在错误范围内停止;

②“最大随动误差”:组态最大速度时容许的随动误差;

③“随动误差”: 小于“启动动态调整”速度时的容许随动误差(无动态调整);

④“启动动态调整”:超过该组态速度时,将会动态调整随动误差。

随动误差是轴的位置设定值与实际位置值之间的差值。计算随动误差时,会将设定值到驱动器的传输时间、实际位置值到控制器的传输时间计算在内。允许随动误差取决于速度设定值。当速度设定值小于“启动动态调整”时,随动误差的容许范围为常数;而当速度设定值高于“启动动态调整”时,随动误差则随速度设定值按比例增长。当设定位置值与实际位置值之间超出允许随动误差容许偏差范围时,轴将停止运行。在运动轴调试初期,可以将“随动误差”设置为较大值以避免运动轴频繁出现随动误差错误。

组态停止检测标准。

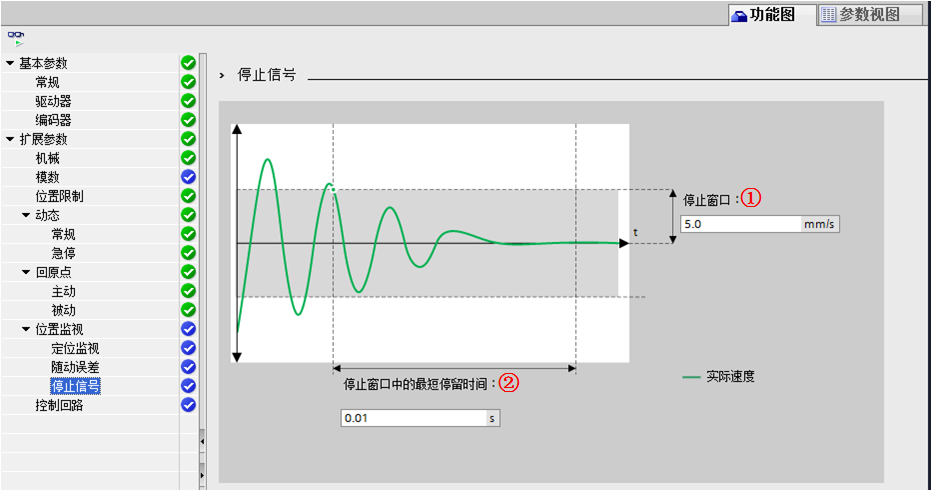

图 9 停止信号

①“停止窗口”:组态停止窗口的大小;

②“停止窗口停留的最短时间”:组态停止窗口中的最短停留时间。轴的实际速度必须在“停止窗口”内保持“停止窗口停留的最短时间”,轴显示停止。

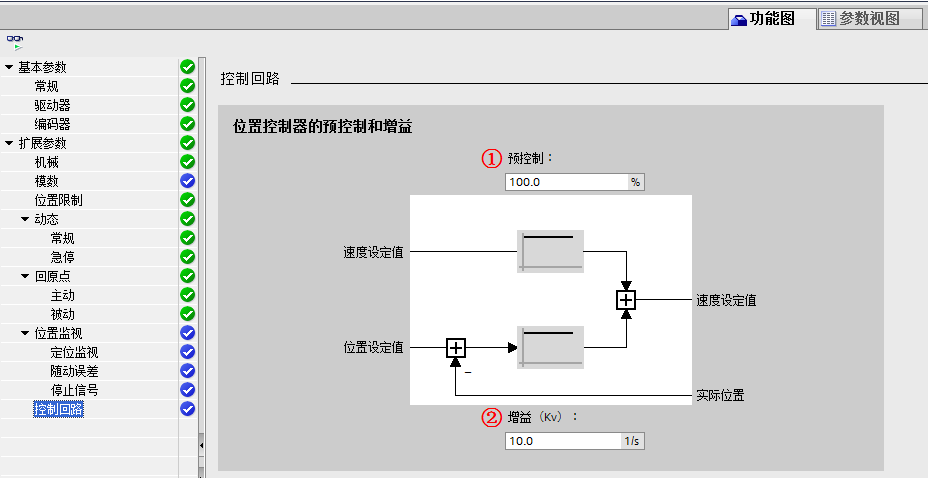

用于组态位置控制回路的“预控制”和“增益”。

图 10 控制回路

①“预控制”:修改控制回路的速度预控制百分比;

②“增益”:组态控制回路的增益系数。

“预控制”可提高系统的动态响应特性,但过大的设置值会使位置控制系统超调。

轴的机械硬度越高,设置的“增益”就越大;较大的“增益”可以减少随动误差,实现更快的动态响应,但过大的“增益”将会使位置控制系统振荡。