一起840Di sl系统报警处理过程日记

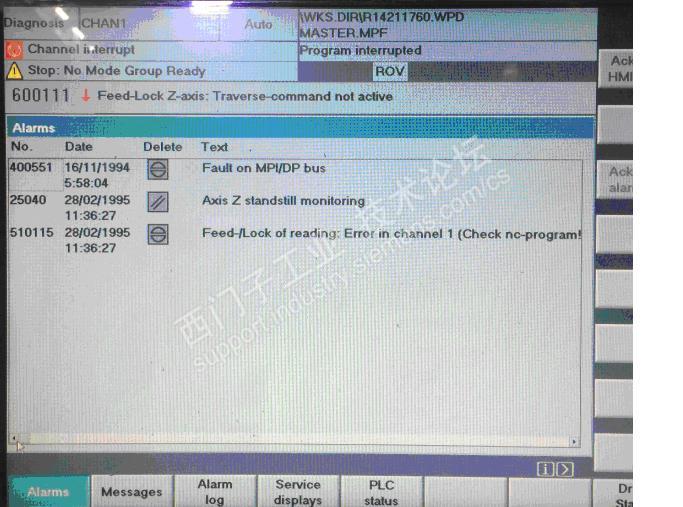

2018-10-19上午,接到工厂电话说有一台西门子840Di sl系统设备,在“联动”时很频繁地出现停机故障(原来一天或者几天可能会出现一次或者没有的频率,始终没有真正找寻到故障原因)。到现场监控OP屏报警信息,其中一次有报警25040#系统警,另外一个设备制造商故障号510115#暂时不展开说明(该报警是由于25040# 报警引起),图示:

打开【诊断手册】看该故障信息描述为“静止误差监控”错误。根据手册说明,MD36000(精确粗准停)参数需要小于MD36030(零速公差)和MD36040(零速度控制延时)。

进入到系统OP屏,查看车床Z轴数据检查具体实际参数,其中:

MD36000 = 0.5 mm

MD36030 = 0.2mm

MD36040 = 0.4 S

根据【诊断手册】描述MD36000 > MD36030/MD36040,该设备使用已经近10年,出现类似的问题除了本通道轴原因外,外部机械、液压系统原因也比较常见。为再次确认设备运行时的报警信息,重新开机运行,发现当设备其中一个通道轴(该设备的4#通道轴,数据变化时,就出现报警停机),故障时图示:正常时,该轴位置值应该是在1014.000mm;同时,当上主轴回程时,该故障出现的概率比较大。该上主轴运动为液压伺服系统,对于上主轴回程时,对系统泵头P1排量要求较大。

当将NCK程序编辑不参与运行Z_SPR轴时,这个不应该动作的轴的数据由1014.000变化为1014.125 mm,重新打开NCK加工程序,用分号断开该通道4#的所有动作,再将Z_SPR轴回原点后再测试,该数据仍然有变化(排除了因NCK程序的原因)。

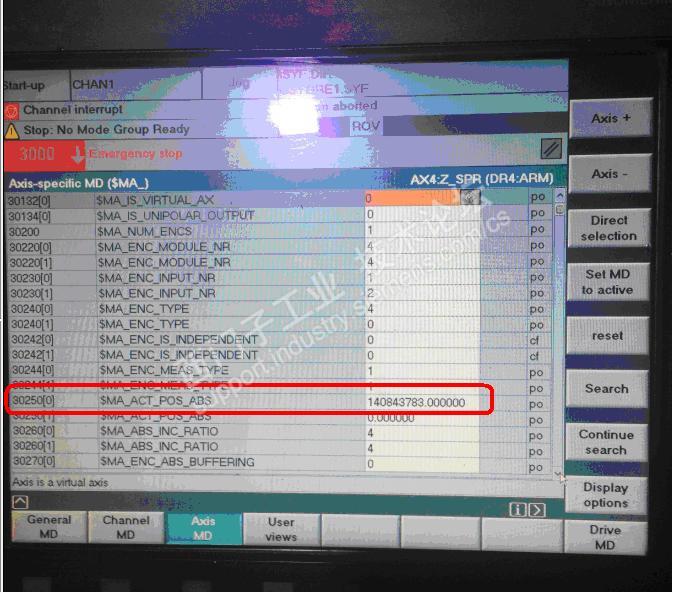

停机打开该设备的通道4的轴参数,发现对应的参数30250#数据(编码器断电前的数据参数)的“个位”数一直在跳变,而监控其它轴的30250# 数据相对都稳定的(仅此参考依据),图示:个位数3一直在3 ~ 4之间跳变,数据通过内部变换后就是那个通道4# Z_SPR的位置数据值。

因为,目前工艺允许停止该Z_SPR轴运行,于是考虑将此轴暂时屏蔽,看是否有效的方法。

按西门子840D系统屏蔽轴的步骤:1)设置对应的轴参数为0;2)关闭轴激活为模拟轴

1)设置改轴的参数

MD30130由1修改为0 禁止输出到端口

MD30200由1修改为0 位置和速度反馈为无编码器

MD30240由4修改为0 位置和速度反馈为模拟反馈

2)按“MENU SELECT”键 –> 启动(调试)–> 机床数据 –> 驱动配置,没有找到驱动配置界面,电话咨询熟悉系统的工程师,说这个840Di sl不需要这个选项,只能放弃该步操作。断电重新启动系统,该通道位置值由1014.000变为0.000 mm,屏蔽参数设置有效。

开机测试,回原点操作无效,怀疑可能是由于通道4# Z_SPR屏蔽后,轴数据变为0,相关回原点的控制条件没有满足(pilz参与安全位置检测,无法上载pilz用户程序),因为无法将此位置数据值关联到plc的控制程序中,只能放弃屏蔽轴的操作。

重新将轴参数复原后断电重新启动系统,这时通道4轴位置数据由0.000变为1014.000 mm,回原点操作可以,但是,仍然是由于该通道4位置数据“无辜”变化,影响到回原点无法正常被执行。想到在PLC控制中断开该轴几个关键控制位值DB34.DBX1.5/DB34.DBX2.1/DB34.DBX21.7将由1变为0,测试结果仍然是回原点无法正常执行。那么,既然已经断开了该轴的使能、脉冲、系统检测1,这个由编码器测定的数据怎么会仍然有变化?(错误的理解为这时候的轴已经被机械抱闸锁死)难道是编码器故障或者是干扰原因引起,可单独测试该轴可以正常移动,轴数据也会随着移动位置的变化而变化。那干扰从哪里来?该设备已经使用10年余,且该设备附件近期没有变更过设备状况及安装过其它设备,半天的工作就在不经意间渡过了,还是先重新整理一下,下一步的工作思路吧。

该故障由Z轴报警25040#开始,延伸到通道4#轴的位置数据变化引起的无法回原点操作,是通道4轴编码器数据干扰还是其它原因,只能等待明天的工作进展情况。Z轴回原点正常后,该轴位置数据前面有大家说的那个“宝马”标记。

第二天,重新返回到刚刚开始的打算,将参数SPR轴MD36000 数据由0.5修改1.0 mm再断电有效后测试,回原点失败;再次将Z轴MD36000由10.0改为30.0,断电生效后测试回原点仍然失败,考虑到设备是已经是已用设备,参数调整应该是比较合理了的,重新恢复原机床数据,回头看液压系统相关的阀控单元,对相关的阀组进行着一清洗、梳理,无发现明显的卡芯或线圈开路故障。

第三天一早,重新操作回原点,发现应该是上主轴回程的阀组动作,而实际且且是下降动作,于是,重点关注到液压系统的泵头压力上。排除因泵头压力降低引起的动作错误,特意单独将该设备上的其它泵的油路连接到该回路,当系统压力调整到6.5MPa后,上主轴能够回程,说明该回路的液压系统压力降低引起的动作错误判断有了实际的参考依据。

通过近3天的排查,故障范围缩小到SPR轴伺服电机的编码器及上主轴的系统泵头压力上。

对策:SPR轴伺服电机编码器送上海西门子处诊断,上主轴系统泵因为没有备件,打算明天通过电气控制、液压控制回路及泵头本体入手排查,同时,准备订购该泵泵头。

送上海维修Z_SPR伺服轴,因为想争取一些维修时间,让公司采购网购一个二手的编码器(EQI 1325.005 – 32),3个多小时的路程到了上海,上机台先用专用仪器测试编码器,诊断结果不好。测试原编码器有一项数据显示不理想,因为该伺服电机使用近10年,电气元件的老化很有可能,只能让维修公司换件,在试验台测试伺服电机正常平稳运行后,立即回公司准备上机测试,但愿故障是该伺服电机引起的,晚上10点多到达公司。

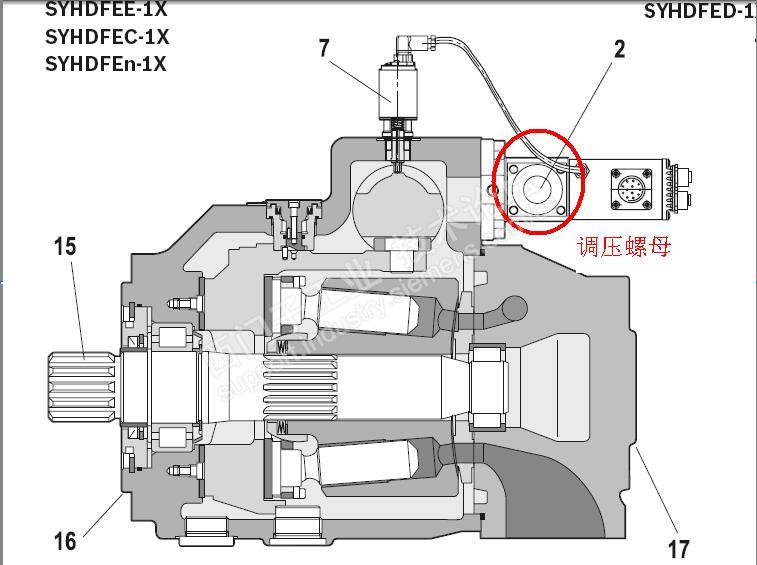

回来后的一早赶紧安装该维修好的伺服电机,上电测试故障依旧。问题锁定到该设备的系统泵头上,因该泵头没有备件,只能依靠“调整”了。该液压泵头为力士乐双向柱塞变量泵(SYHDFEE -10/250R-VZB25U99-0576-0AB1C),让公司采购询价近20多W,且订货周期需要8 - 10个月(备件的重要性啊),连带该泵头伺服控制器(VT-DFPE-A-22/G24K0/0B1C/V)询价2W多,订货周期仍然需要8 – 10个月。图示,力士乐设备手册液压伺服泵头原理图。

电话询问力士乐中国公司的技术,说该泵为电控泵,外部没有调整压力的单元。既然力士乐技术说外部无法调整系统压力,那么,采用plc控制的泵头压力可以通过程序调整?进入step7,查询到控制该泵压力的模拟量输出,人工给定输出值(0-10V控制),由数据16#3507(大概电压为5.0V),查看系统压力为1.8MPa,慢慢将该输出电压调整到数据27648(输出电压近10V,万用表确认输入到泵头控制单元的电压也是近10V),但是,系统压力基本没有变化。在没有备件的前提下,只能“贸然”决定尝试调整泵头外部调整螺栓了。逆时针图示2位置,系统压力有明显的提升,心想问题快可以得到解决了,但是,实际上该调整泵头压力的问题才刚刚开始。当将该调整螺母逆时针转动90°后,系统压力到达6.4MPa,启动设备,操作回原点正常,谢天谢地,以为故障可以排除了。

将状态转换到auto,运行NCK程序,当上滑块下降一段距离后,系统马上停机,再次启动系统再试auto状态,仍然是下行一段距离后系统停机。开始有一些“晕”了。

到液压站看该泵压力,啊,这时启动系统后,该泵压力居然到达33.4MPa,那么高的系统压力不保护停机,很可能使泵头因堵转烧毁电机,再看该泵头偏转角度盘,在停机状态下居然到15°,那么大的偏转角度启动液压系统压力必定的高了的。

再看看该泵头也没有可以调整泵头偏转角度的可调整单元,与参与维修的同事商量后,只能强制启动泵,让压力冲击泵头试试,是否能够将泵头开度恢复到原位。由于系统多种保护原因,于是,只能单独编辑一个控制星-三角启动程序(该泵驱动电机90KW),点动临时启动单元,在一声啸叫后,该泵头重新将偏转角度退回到0°位置,希望似乎又在眼前了。搞维修有时候真的需要一些胆识,但不建议使用强制方法,一旦故障加剧就后悔莫及了。

将临时线路拆除,恢复到原状,在jog状态下试运行正常后转到auto状态下,测试了几个循环,系统压力又回到原来的33.4MPa左右了。说明该泵存在“故障”是毫无疑问了的,重新将那个调整螺母退回到原位置测试,时好时坏,系统压力就是不稳定,这样无谓的调整只能耽误维修时间,这次维修已经到第7天了。

只能考虑送力士乐官方指定的维修商处维修该泵头了,电话联系力士乐中国官方,指定到上海有一家服务商,又联系车辆,按对方时间安排在10月28日送往诊断。组织人马拆卸了该泵头,一般家用乘务车要驼400斤的泵体实在犯难了,再联系货车准备星期天自己再送往,毕竟,自己过去有利于与维修商交流沟通。

在准备送上海期间,重新再分析这个控制、报警程序分析当初设备制造商编辑的报警程序有逻辑上的不足,造成用户无法正确判断故障起因是这起经历维修过长时间的其中原因。该泵头故障控制位I81.6控制3个区域程序段,当泵压力系统正常时该输入信号位为ON(I81.6=1),当泵压异常时,该位I81.6 = 0,关闭系统启动完成位(R指令),同时触发报警信息510102#报警。但是,实际当故障出现时,由于关闭了系统启动,泵失去使能,该报警触发位回退到I81.6 = 1状态,所以,当泵头故障报警时,很难监控到这个故障报警信息,使我在判断时,延误了不少维修时间,找到故障的根本原因,待有空重新整理该故障报警的触发条件和复位条件,从而使今后能够在该泵头压力异常时能够监控到该信息。

连续几天没有继续写下去,原因是出差到上海,一直跟踪着液压泵头及电子控制阀的进展情况及维修事宜。

2018-11-9,通过上海力士乐方面不懈的努力,该泵头终于从试验台上下线了(途中时间漫长的原因是配件国内很少需要各种的联系和等待)。

2018-11-10,上午赶紧安装到液压泵电机上,检查确认无误后上电,按Z轴上升键,可是,Z轴不上升反而快速下降,并报警25050#。这个原因仍然是由于该泵头系统压力不足,造成无法支撑起上主轴的提升。在上海力士乐试验台上测试是可以控制排量及压力的,这个是毫无疑问的判断,问题在于其中有一个传感器(该传感器与泵头控制器组成的一个闭环控制回路),当时在上海测试时无法及时带上海来一起测试,只能再次联系上海方面寻求技术支持。

根据现场实际运行情况,为确保维修进程,上海方面又及时到北京力士乐那里空运一个泵头电子控制阀及配套的压力传感器,于2018-11-12,下午送达到现场。由于该泵头控制阀与原系列号有一些差异,只能重新修改泵头传感器的接头位置(液压管路)。下午4点多,管路安装基本结束,检查确认无误后,通电启动系统、启动液压站,系统压力正常,在jog状态下点动Z轴上升,久违了的动作可以正常执行,连续点动Z轴上、下正常后,断然启动auto状态运行,系统能够正常。至此,历时25日的维修暂告一个段落,明天已经通知工厂试生产。

小结:

这起先、后历时25天的设备故障维修,自开始的判断错误,到今天下午的修复感慨颇多,在此感谢所有帮助、参与此项维修工作的所有同事、力士乐技术支持及西门子伺服电机维修的技术支持,同时,也是我写维修日记最漫长的一次过程,中间断断续续的。

首先,是故障信息判断上的逻辑错误。当液压泵头故障时,I81.6输出使系统停止运行,由于系统停止运行造成通道4# Z_SPR轴使能丢失(正常的系统保护),抱闸失电抱紧,由于抱闸抱紧才使位置数据有所谓的判断“抖动”,这才是这次故障的真正要因。加上原程序故障报警逻辑上的不合理,这个被“隐蔽”了的故障不是通过断开故障回路是很难发现的。其次,是备件问题。该故障历时25天基本都是在组织泵头备件而消耗掉的,虽然中间也通过各种资源、关系寻求帮助,但是由于该泵的特殊性(国内很少有使用双向轴向柱塞变量泵的用户),使得维修周期被无限放大。其中,在等待备件期间还参与一起给其它工厂涂装线改造项目,越加使故障周期被延长了很多。

其次,对本设备上的关键元件认识远远不足,没有彻底搞清楚该泵的工作原理,人为改动泵的工作点,使泵的机械原点和工作原点错乱,用户基本没有条件再次恢复到原状的可能,这一课上的太深刻了。也正因为上了深刻的一课,也使我结交了更多的朋友和同行,对于个人技术层面是非常值得的,更让我再次领悟了西门子数控的博大精深之所在,让这起故障的排除过程分享给正在探寻西门子数控同行一个参考和例证。