- {{item.name}}

控制S210-105报文

- 0

- 458

1.概述

本文档主要介绍了如何使用 S7-1200 G2 PLC 连接 SINAMICS S210 伺服驱动系统,通过工艺对象的方式实现位置控制。在 TIA Portal 中通过 Startdrive 配置 SINAMICS S210,采用速度控制方式,使用西门子报文 105。在 S7-1200 G2 中组态定位轴工艺对象,并编写位置控制的简单程序。

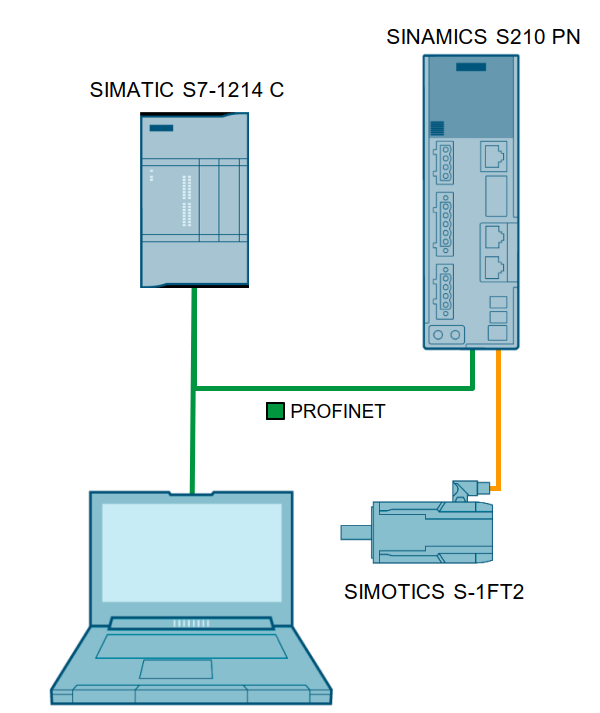

系统的结构图,如图1.1所示。

图1.1 硬件结构图

本应用例程中包含以下主要组件,参考表1-1和1-2所示。

表1-1 硬件组件

| 名称 | 订货号 | 固件版本 |

| CPU 1214C DC/DC/DC | 6ES7 214-1AH50-0XB0 | V1.0.2 |

| SINAMICS S210 | 6SL5 310-1BB10-1CF0 | V6.4 HF4 |

| SIMOTICS S-1FT2 电机 | 1FT2 102-0AG10-0CA0 |

表1-2 软件组件

| 名称 | 版本 | 备注 |

| STEP 7 Professional | V20 Update4 | |

| SINAMICS Startdrive | V20 SP1 |

2.配置和参数设置

2.1 组态 PLC

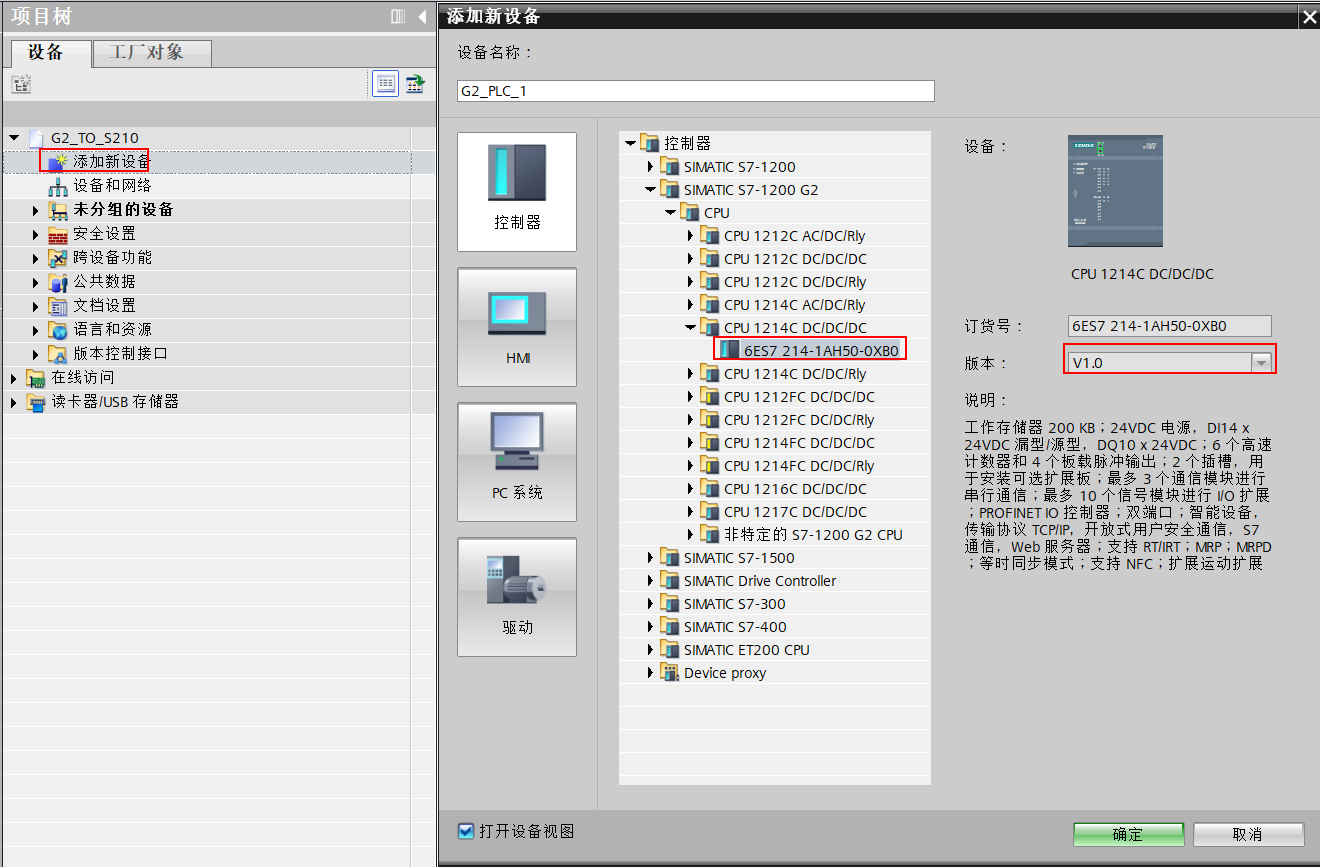

(1)在左侧项目树中双击节点“添加新设备”,在设备列表中找到 S7-1200 G2 CPU 订货号,将其添加到项目中,如图2.1所示。

图2.1 添加 S7-1200 G2

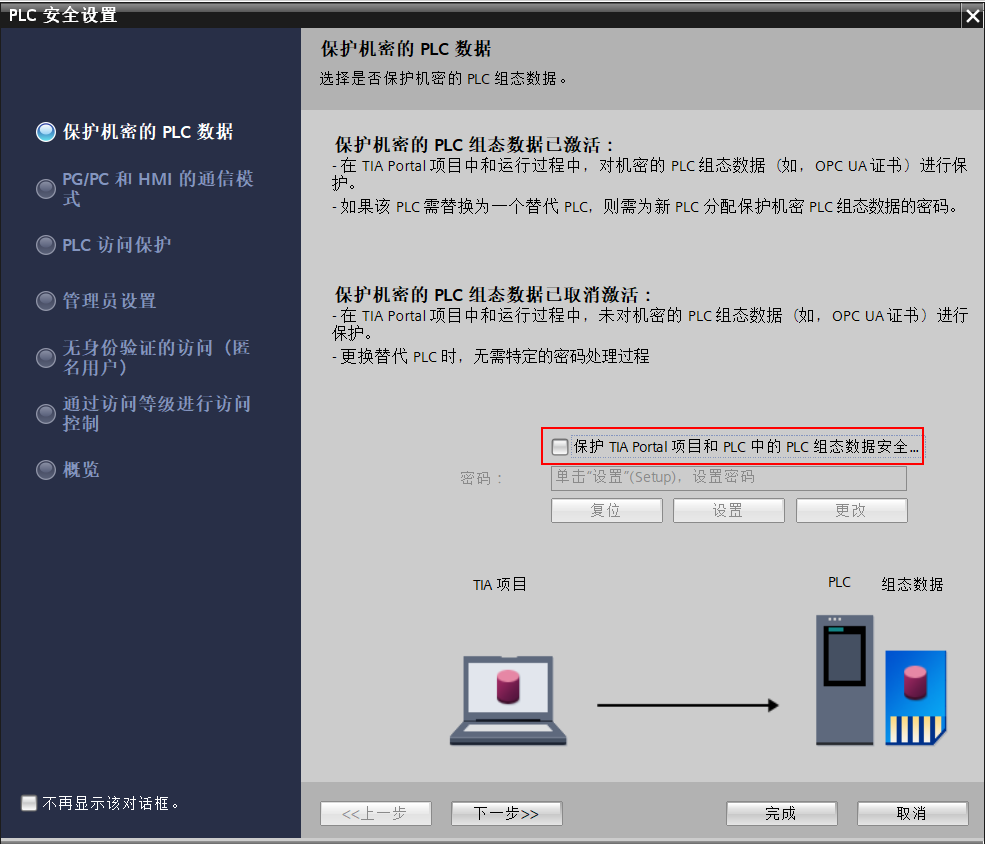

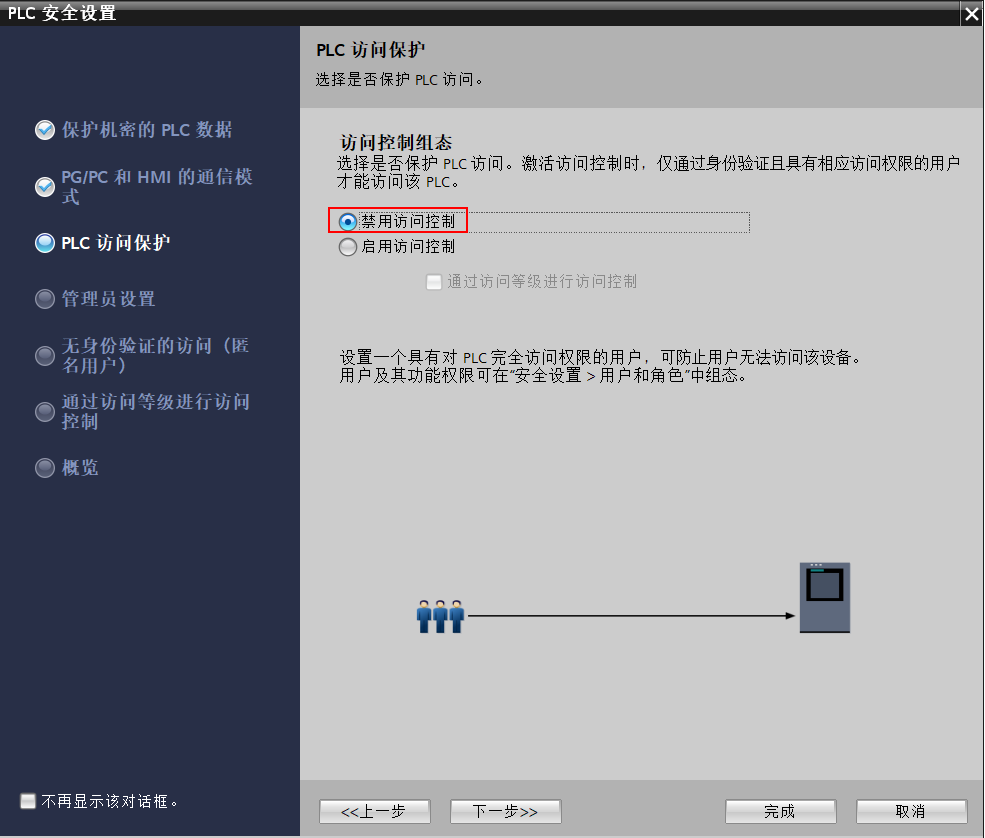

(2)本示例主要是介绍运动控制方面的功能,不涉及安全功能,因此在PLC安全设置向导中,取消激活“保护机密的 PLC 数据”和选择“禁用访问控制”外,其他都采用默认设置,如图2.2-2.3所示。

图2.2 保护机密的 PLC 组态数据取消激活

图2.3 禁用访问控制

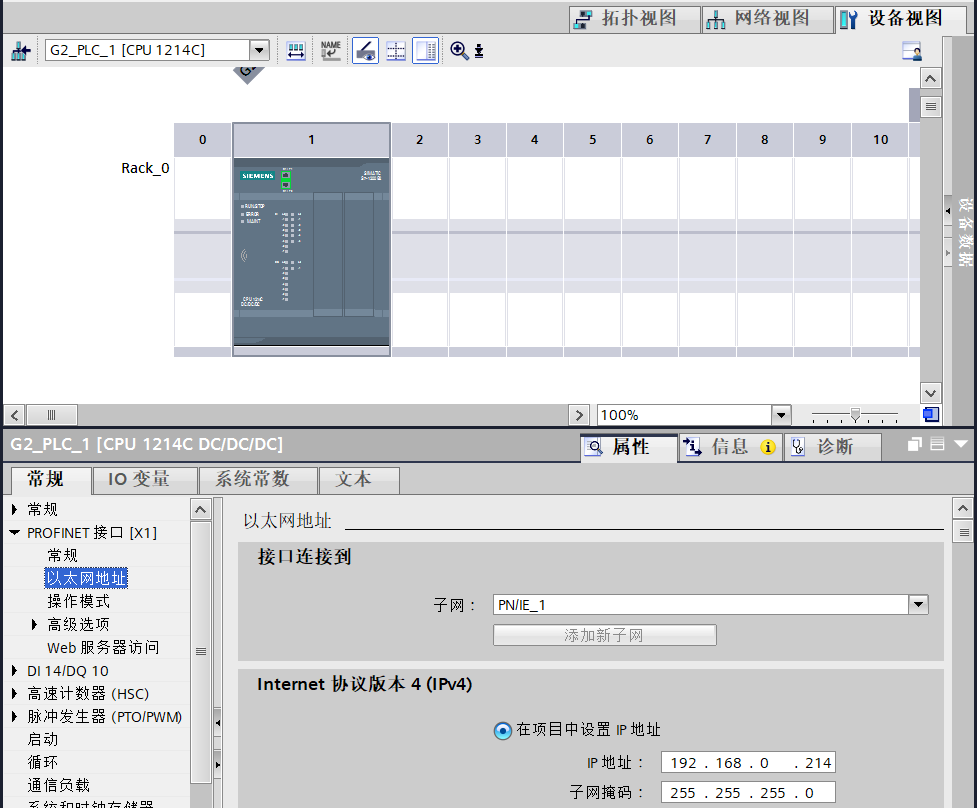

(3)设置 CPU 的 PROFINET 接口

1)选择“以太网地址”,新建子网“PN/IE_1”,设置 CPU 的 IP 地址,如图2.4所示。

图2.4 设置以太网地址

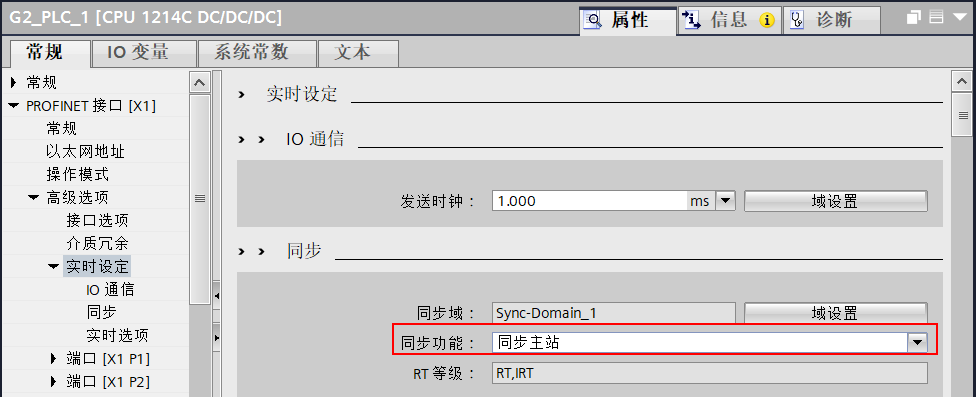

2)示例中 S210 使用标准报文 105,要求 PROFINET 采用等时同步,因此在“实时设定”里将 CPU 选择为“同步主站”,如图2.5所示。

图2.5 同步主站

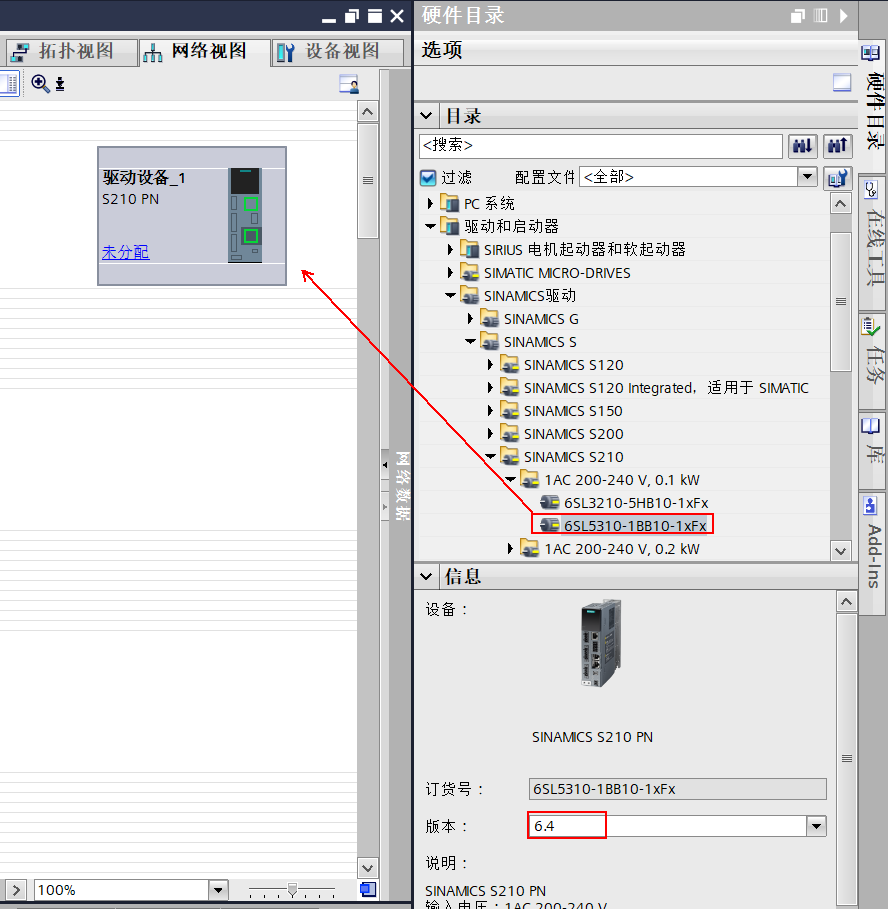

2.2 组态 SINAMICS S210

(1)项目网络视图中,在右侧硬件目录中找到 S210 对应的型号和版本号,添加到网络视图,如图2.6所示。

图2.6 添加 S210

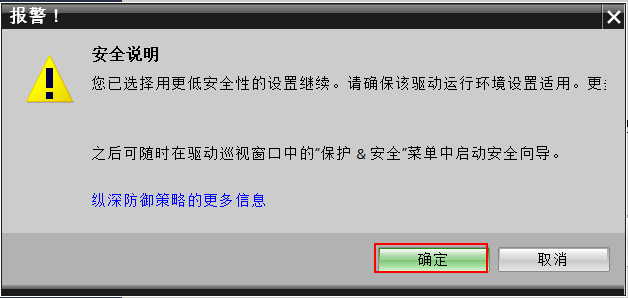

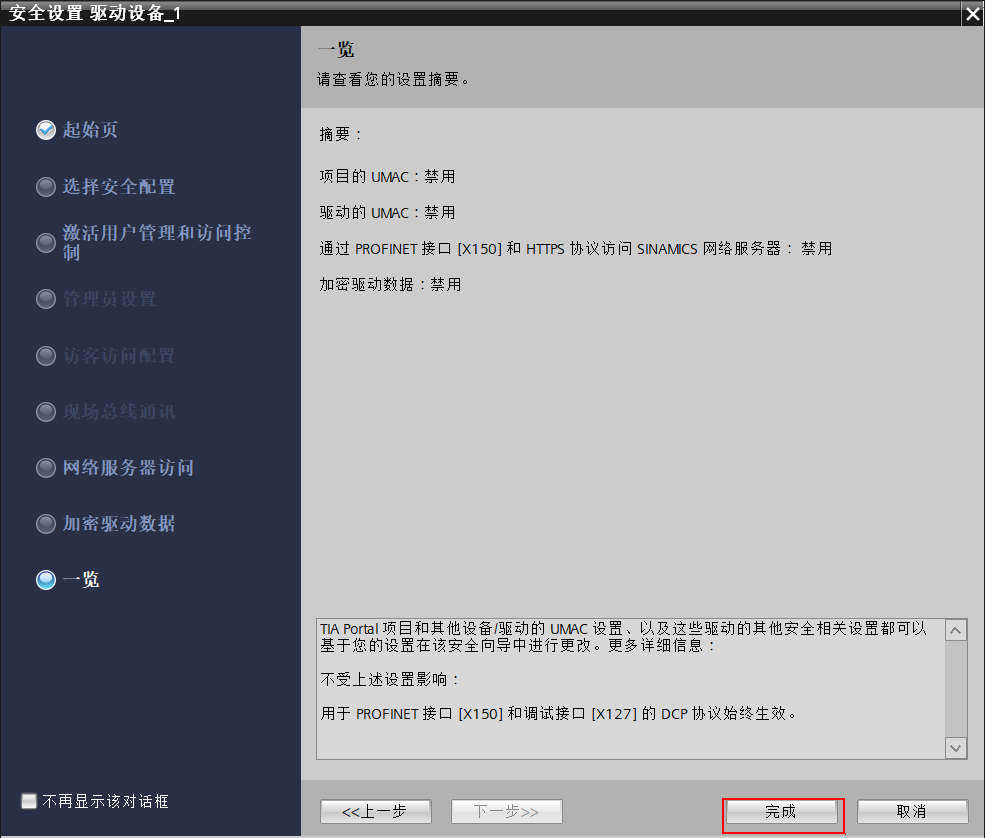

(2)在“安全设置”向导中,由于本示例主要是介绍运动控制方面的功能,不涉及安全功能,因此选择“继续使用低等级安全设置”,随后的界面选择“确定”和“完成”,如图2.7所示。

图2.7 选择低等级安全设置

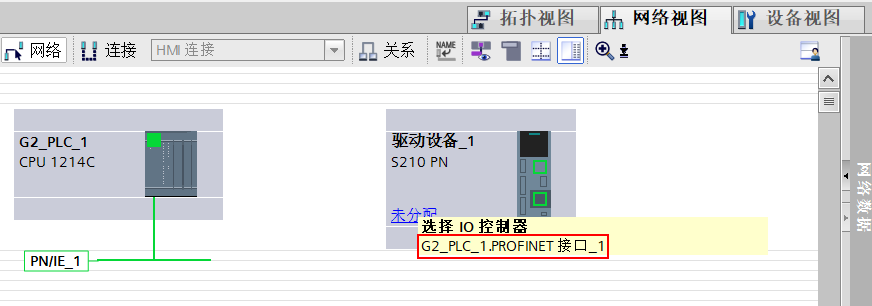

(3)将 S210 分配给 G2 CPU 并设置拓扑

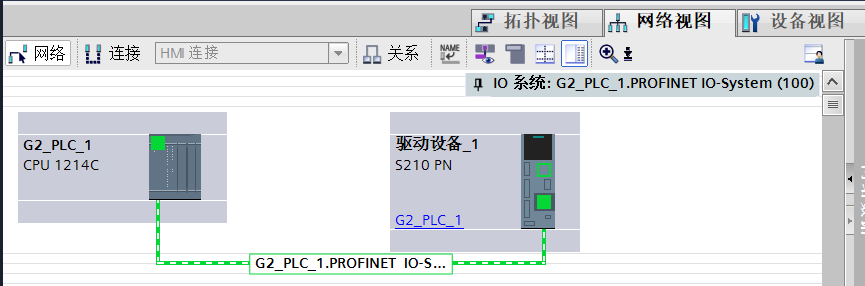

1)在网络视图中,点击 S210 图片左下角“未分配”,在“选择 IO 控制器”列表中选择 S7-1200 G2 的 PROFINET 接口,如图2.8所示。

图2.8 选择 G2 PROFINET 接口

图2.9 连接 S210 和 S7-1200 G2

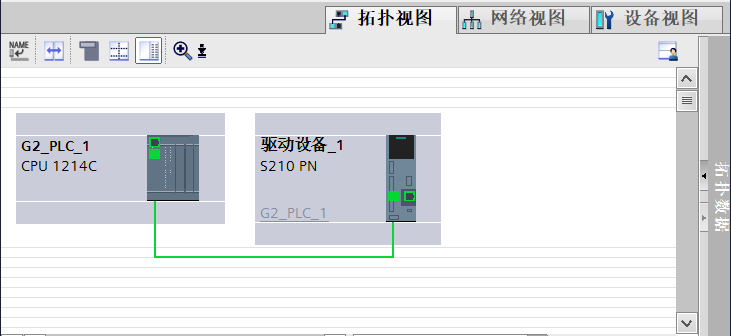

2)采用 PROFINET 等时同步模式必须配置设备之间的拓扑连接(设备之间的网线连接关系),在本例中,S7-1200 G2 CPU 上 PROFINET 接口的端口 2 和驱动 S210 的端口 1 相连。切换到“拓扑视图”利用拖放操作按实际接线配置两个设备间的拓扑,如图2.9所示。

图2.10 S7-1200 G2 和 S210 之间的拓扑

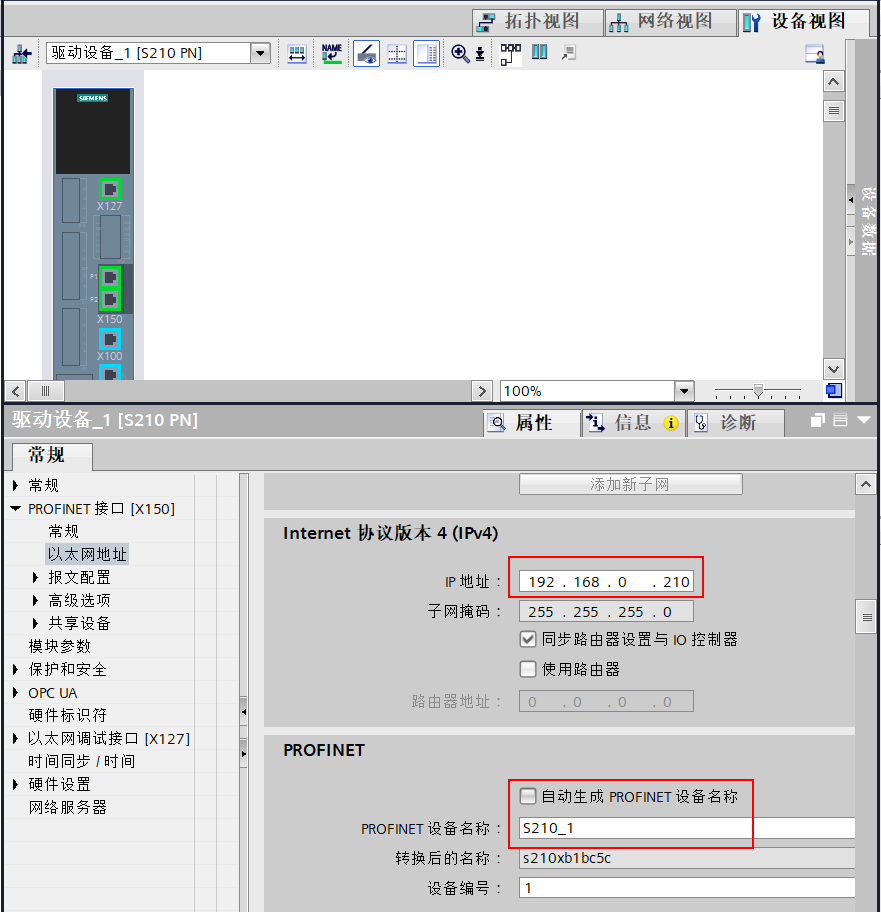

(4)点击 S210,进入设备视图,开始设置PROFINET接口 [X150] 的相关参数

1)设置以太网IP地址和设备名称,注意,不是以太网调试接口 [X127],如图2.11所示。

图2.11 设置 PROFINET IP 地址和设备名称

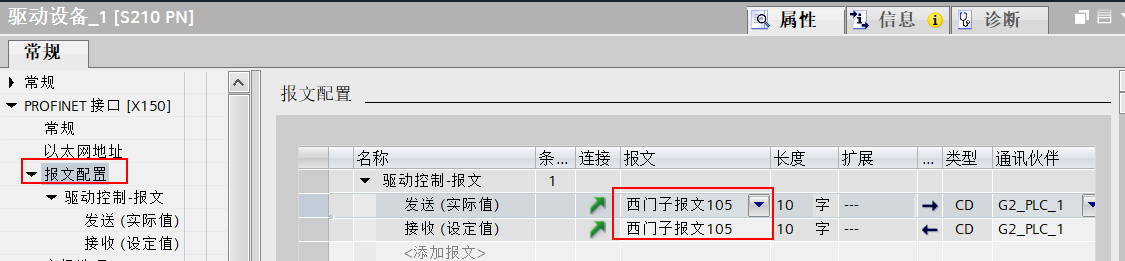

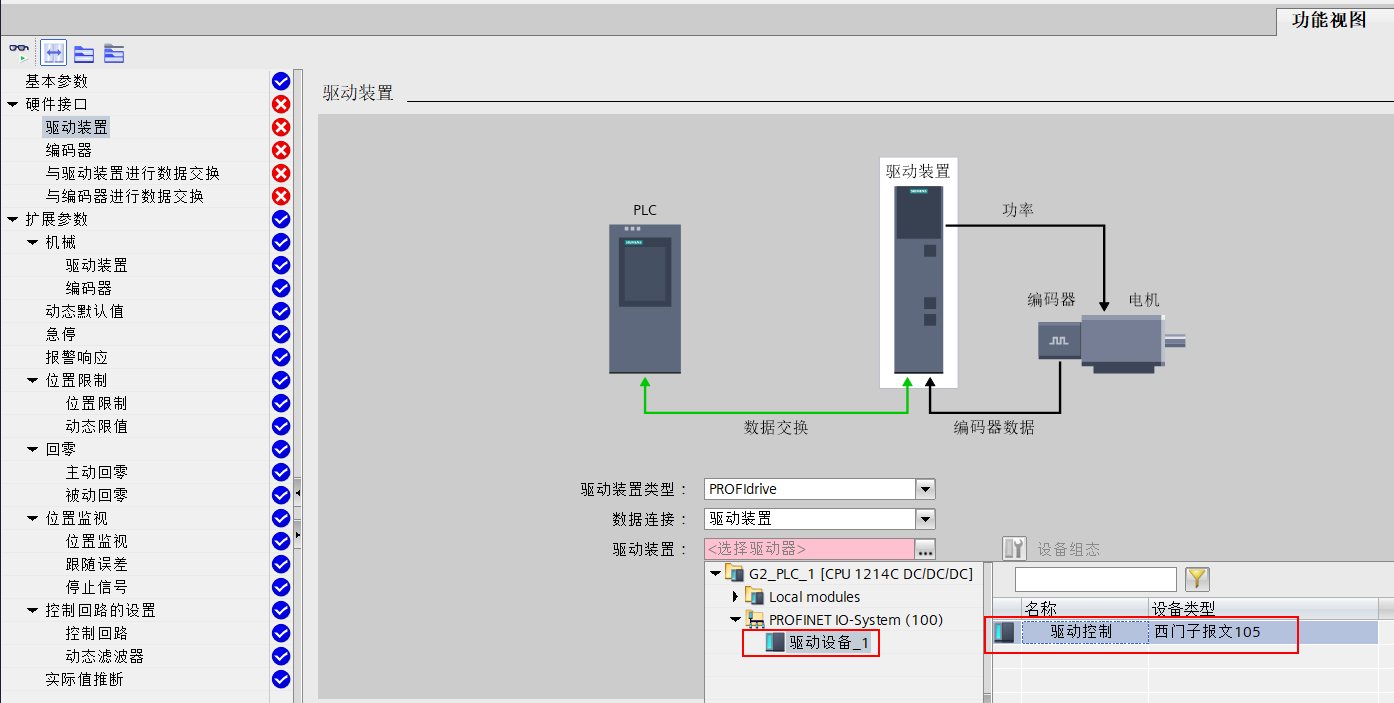

2)在报文配置选择“西门子报文 105”,如图2.12所示。

图2.12 报文设置

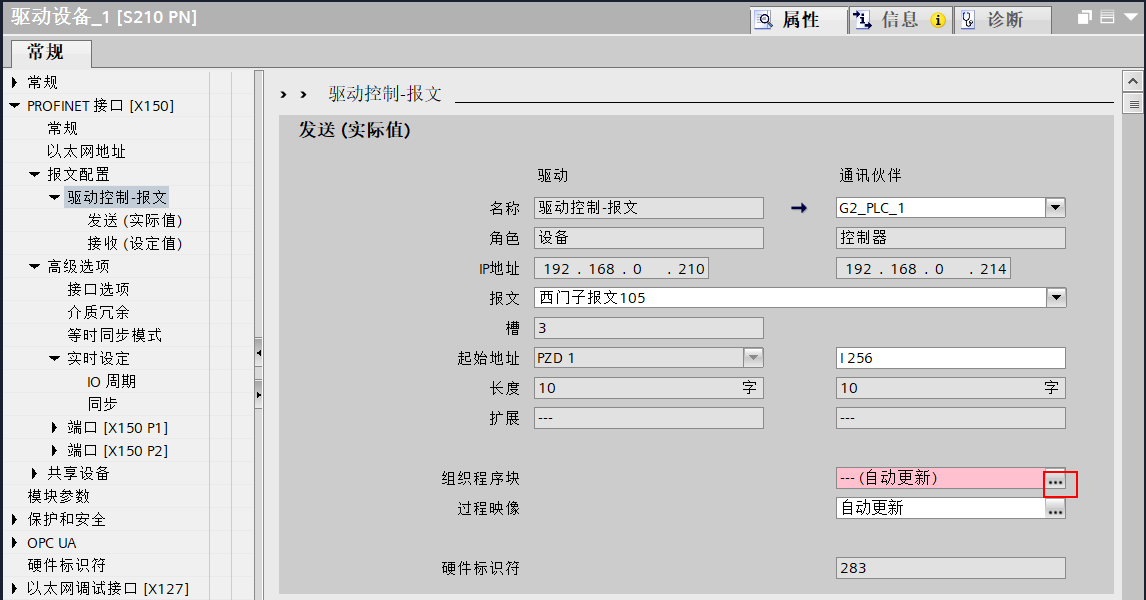

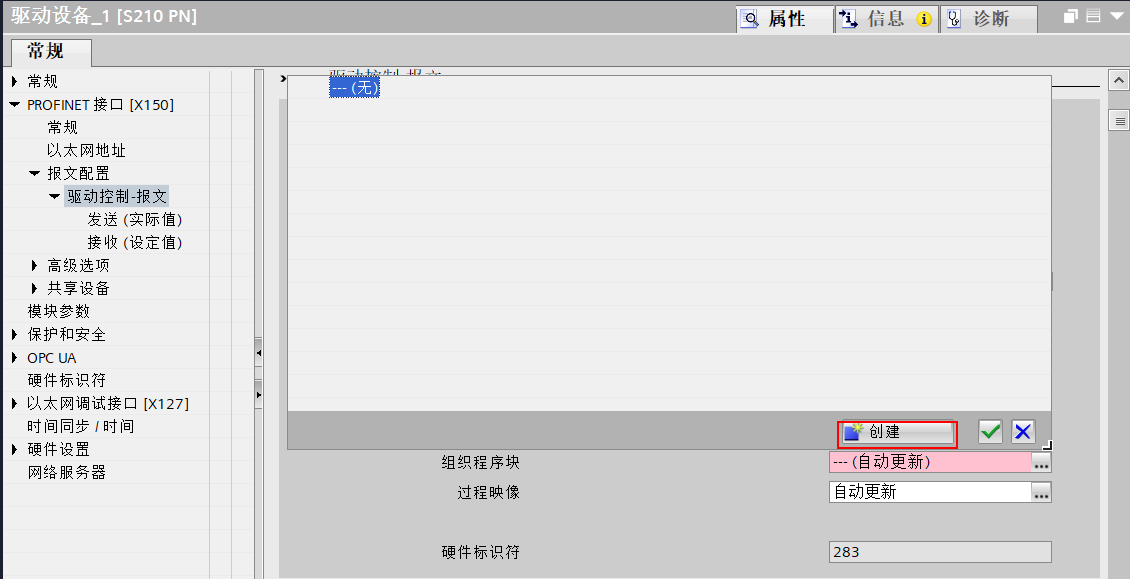

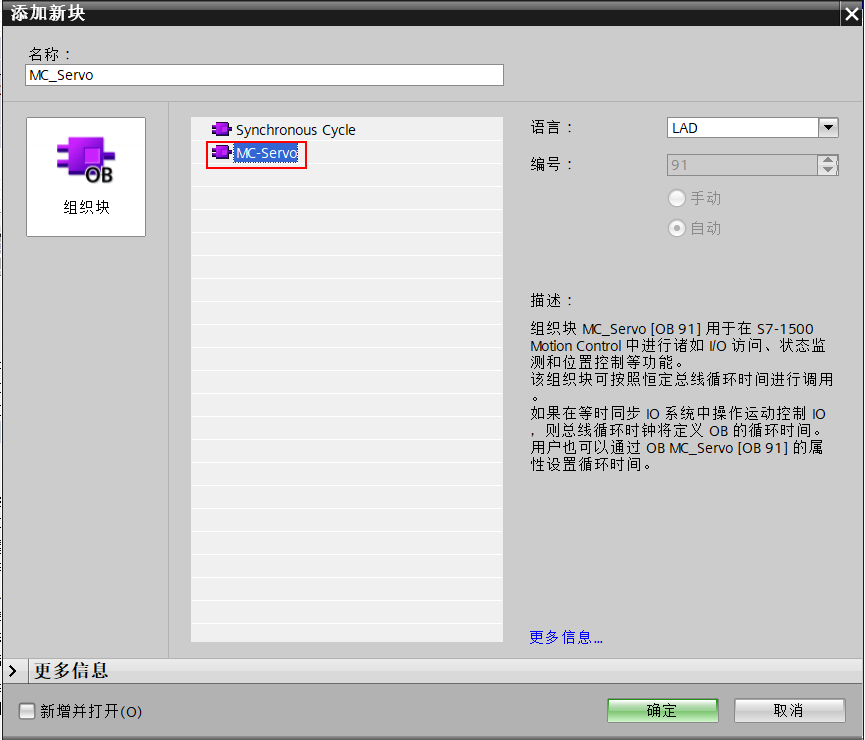

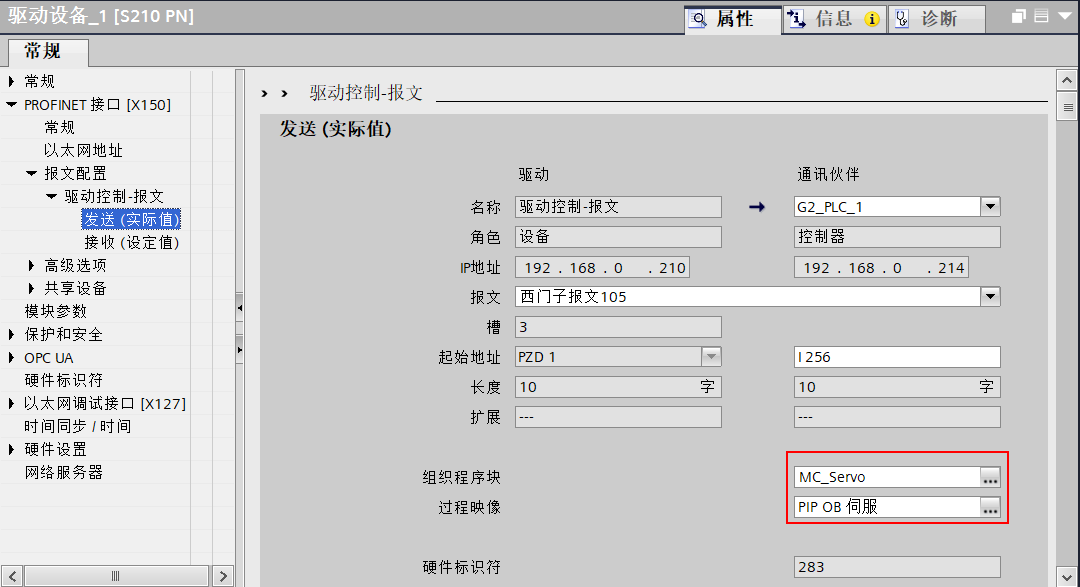

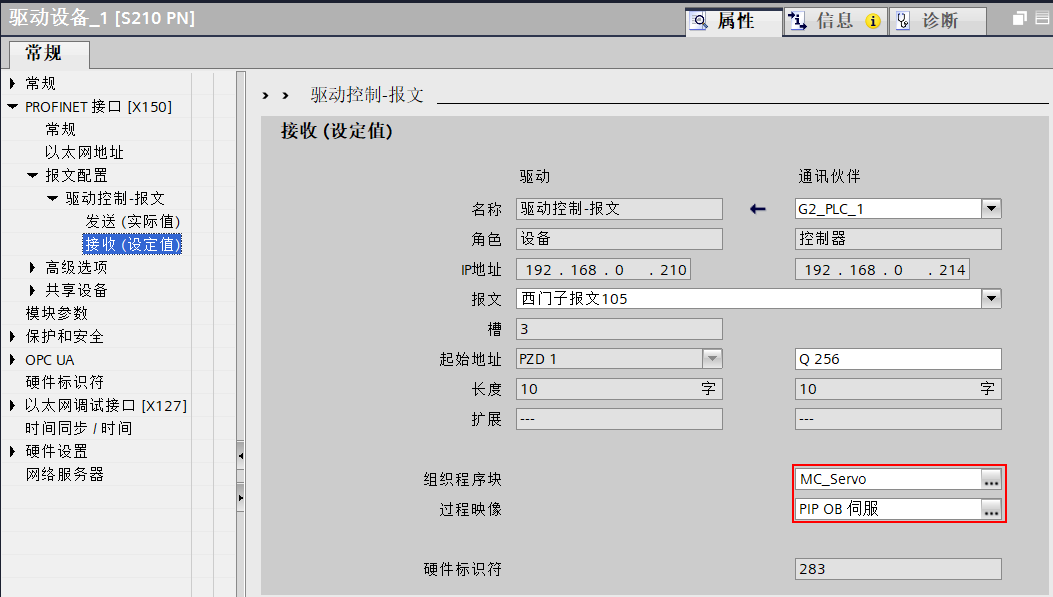

3)将西门子报文 105 的实际值和设定值的 IO 地址分配给组织块“MC_Servo”。进入“驱动控制-报文”属性,点击“组织程序块”中的选择图标,然后点击“创建”按钮,进入“添加新块”界面,选择“MC_Servo”然后确定,如图2.13-2.17所示。

图2.13 选择组织程序块

图2.14 创建组织块

图2.15 创建 MC_Servo 组织块

图2.16 发送报文分配 MC_Servo 组织块

图2.17 接收报文分配 MC_Servo 组织块

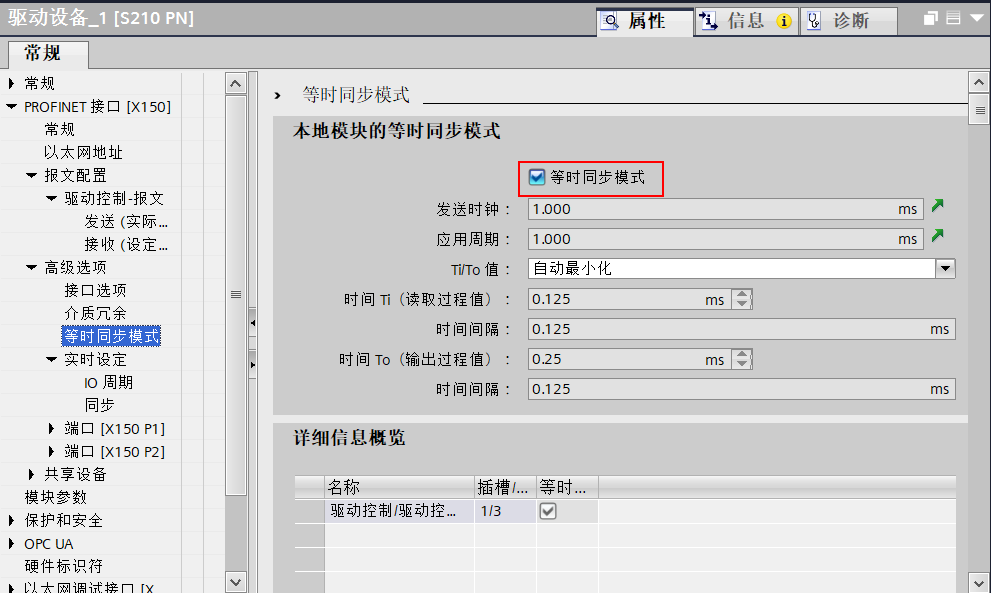

4)在“等时同步模式”中,勾选“等时同步模式”,如图2.18所示。

图2.18 等时同步模式设置

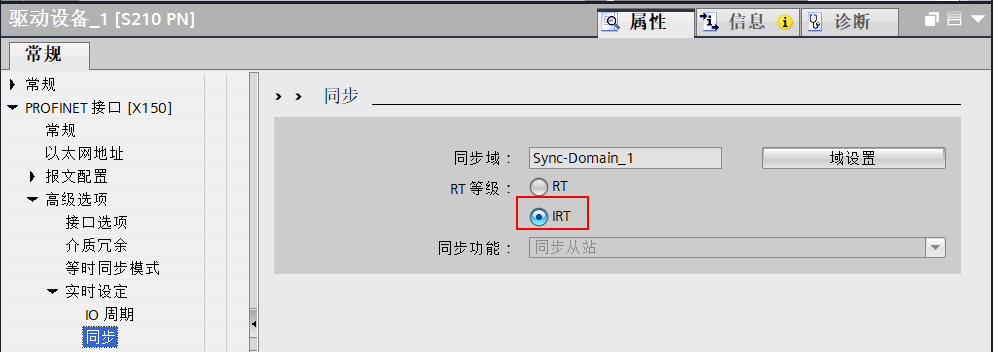

5)实时设定里,同步的RT等级选择“IRT”,如图2.19所示。

图2.19 IRT 同步等级

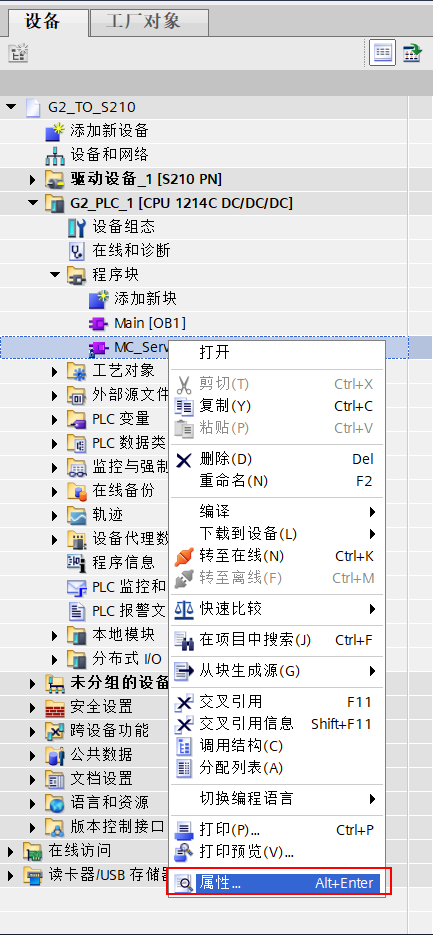

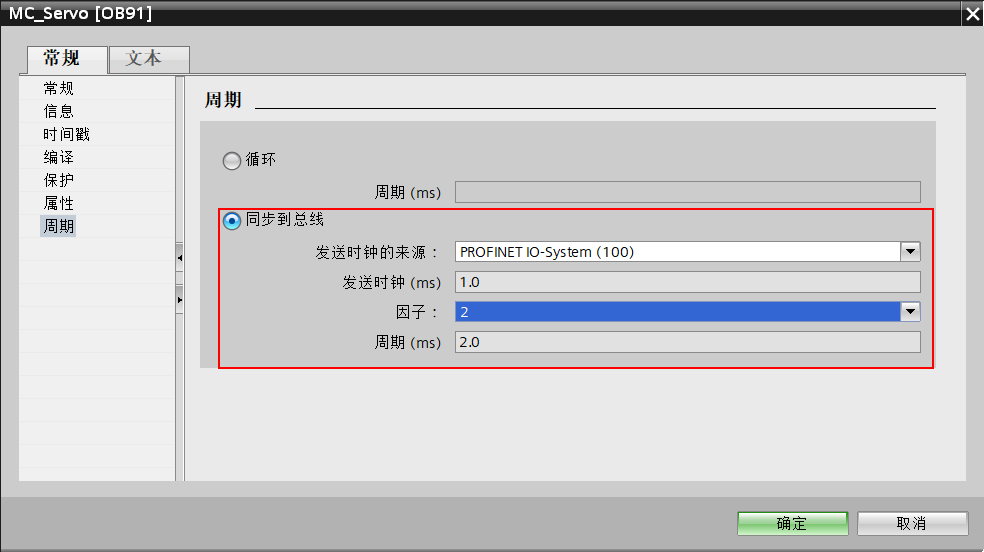

6)调整 PLC 中组织块 OB91 的属性

在左侧项目树中,右键点击“MC_Servo[OB91]”,弹出的对话框中选择“属性”。随后在“周期”属性页中选择“同步到总线”,在“发送时钟的来源”下拉框中,选择“PROFINET IO-System(100)”,“因子”处选择 2,如图2.20-2.21所示。

图2.20 选择 OB91 属性

图2.21 同步到总线

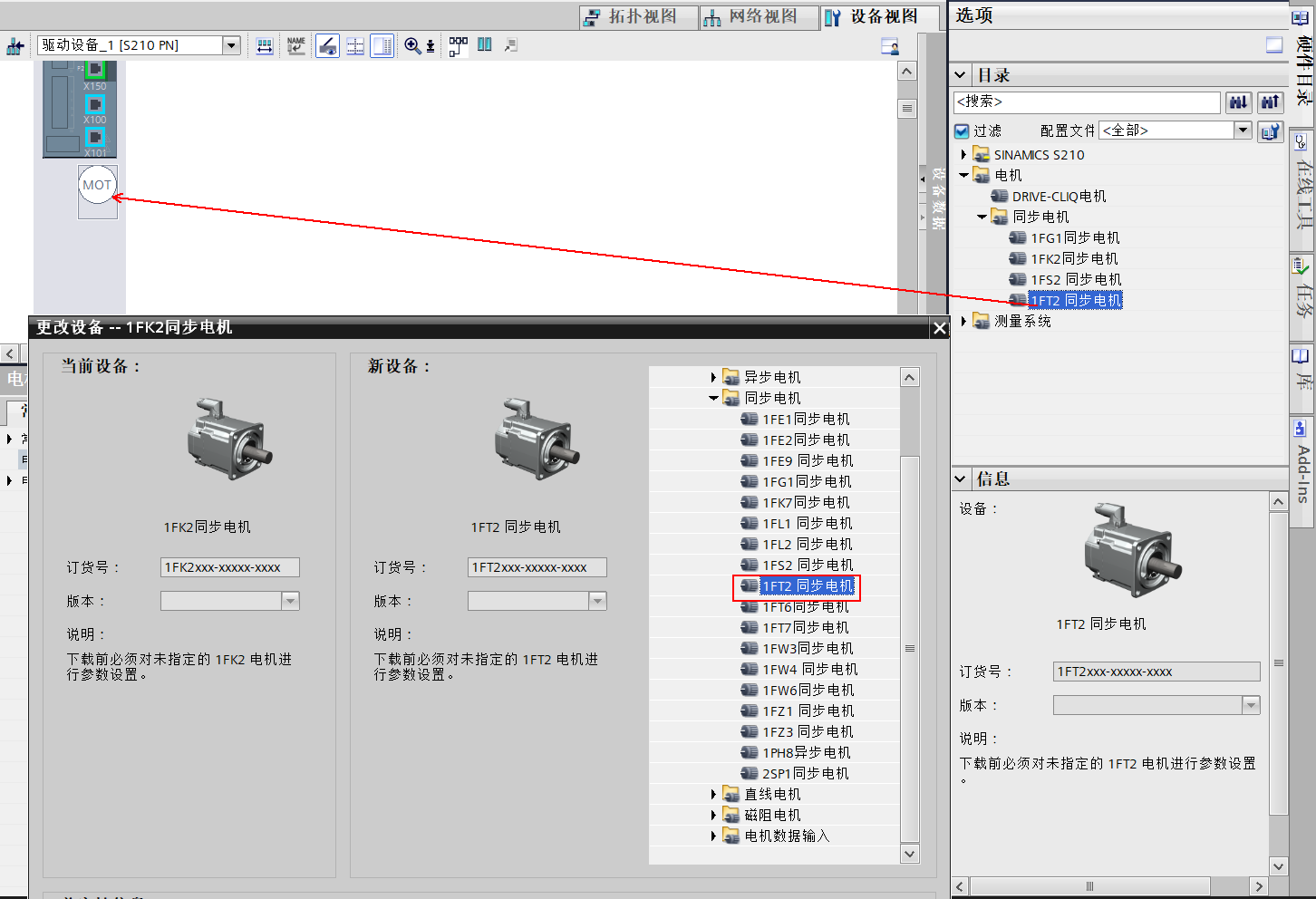

(5)设置 S210 连接的电机和编码器

1)S210 默认的电机型号是 1FK2,示例中使用的是 1FT2 电机,先要更换电机型号。在右侧硬件列表中找到“1FT2 同步电机”直接拖拽到 S210 上白色电机占位标记(MOT)处,弹出的“更改设备”界面选择 1FT2 同步电机,如图2.22所示。

图2.22 更改电机

2)在电机列表中选中所使用的电机订货号,系统会自动添加电机详细信息和所分配的编码器和编码器检测模块,如图2.23所示。

图2.23 选择电机和编码器

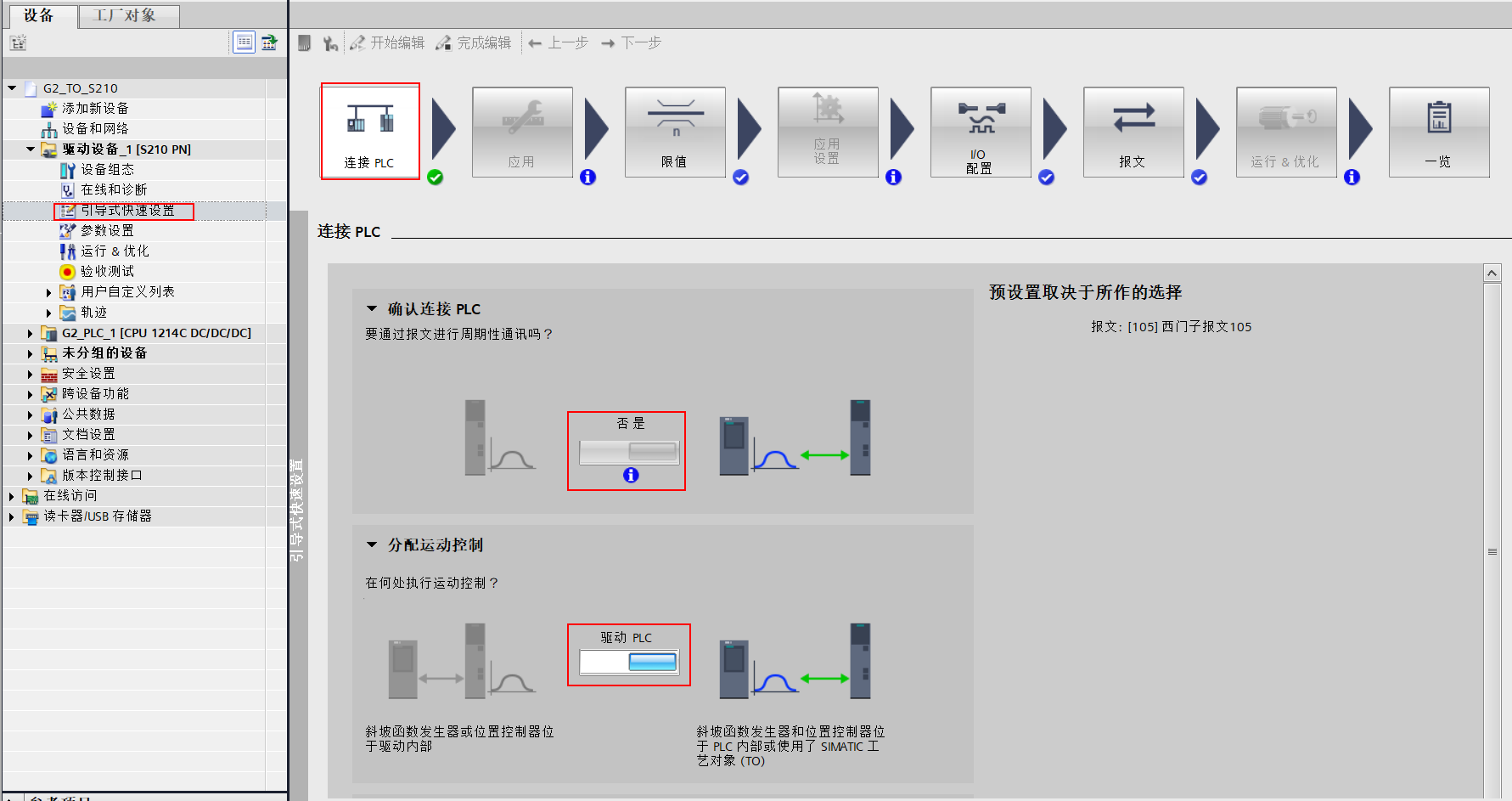

(6)“引导式快速设置”中查看 S210 设置

1)左侧项目树里,在 S210 下双击“引导式快速设置”导航栏,在“连接 PLC”中确认连接 PLC,在分配运动控制中选择“PLC”,采用 PLC 的工艺对象方式,如图2.24所示。

图2.24 确认连接 PLC

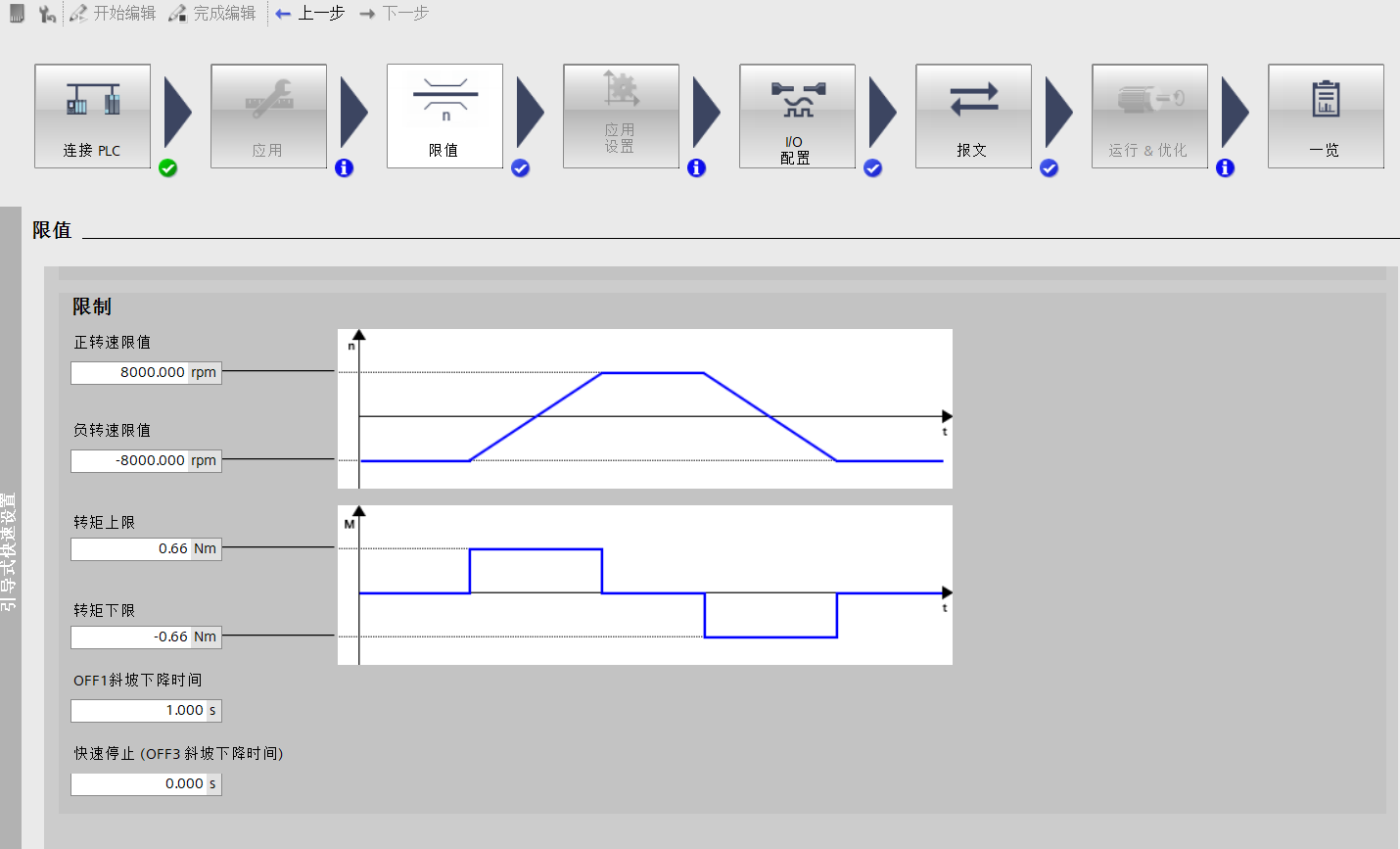

2)在“限值”界面,根据配置的电机型号自动设置了速度及转矩限制值,本示例中直接采用默认值,如图2.25所示。

图2.25 速度和转矩限值

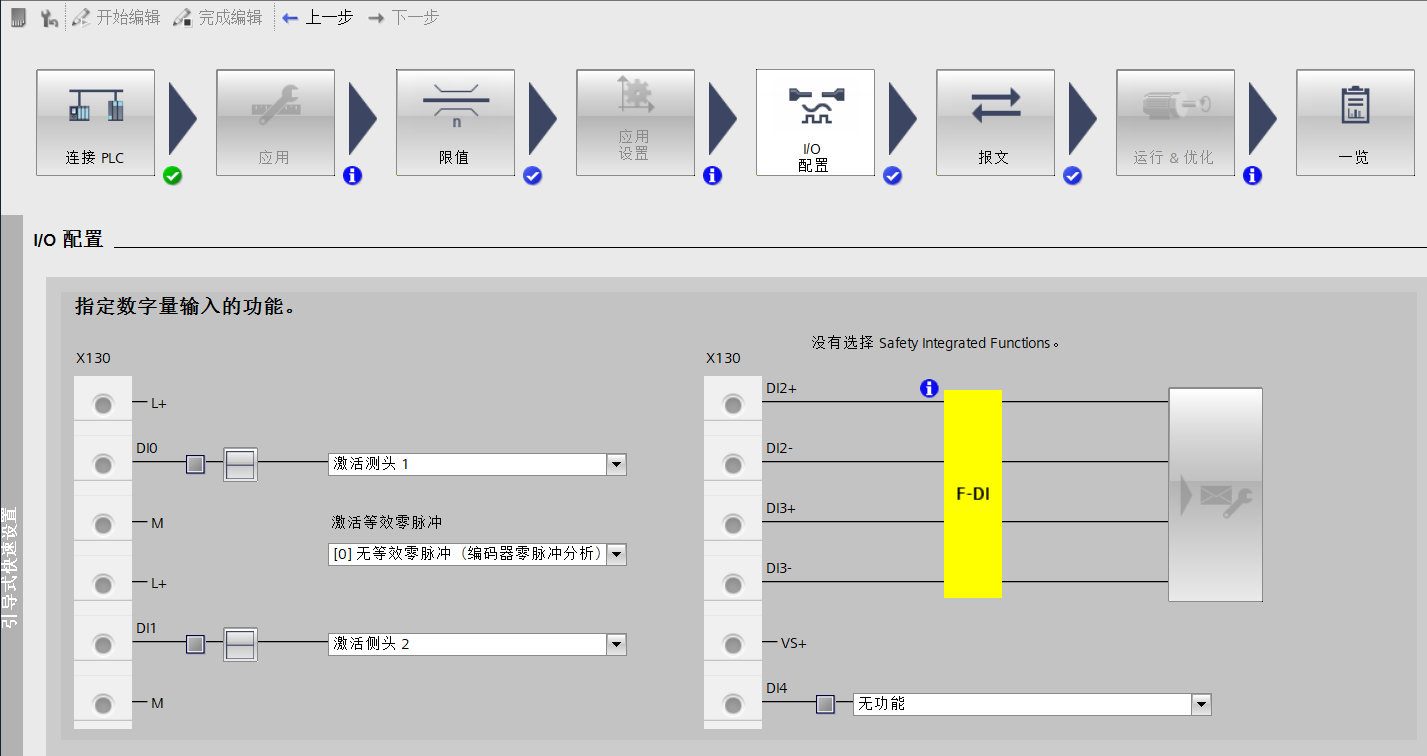

3)在“I/O 配置”界面采用默认设置,如图2.26所示。

图2.26 I/O 配置

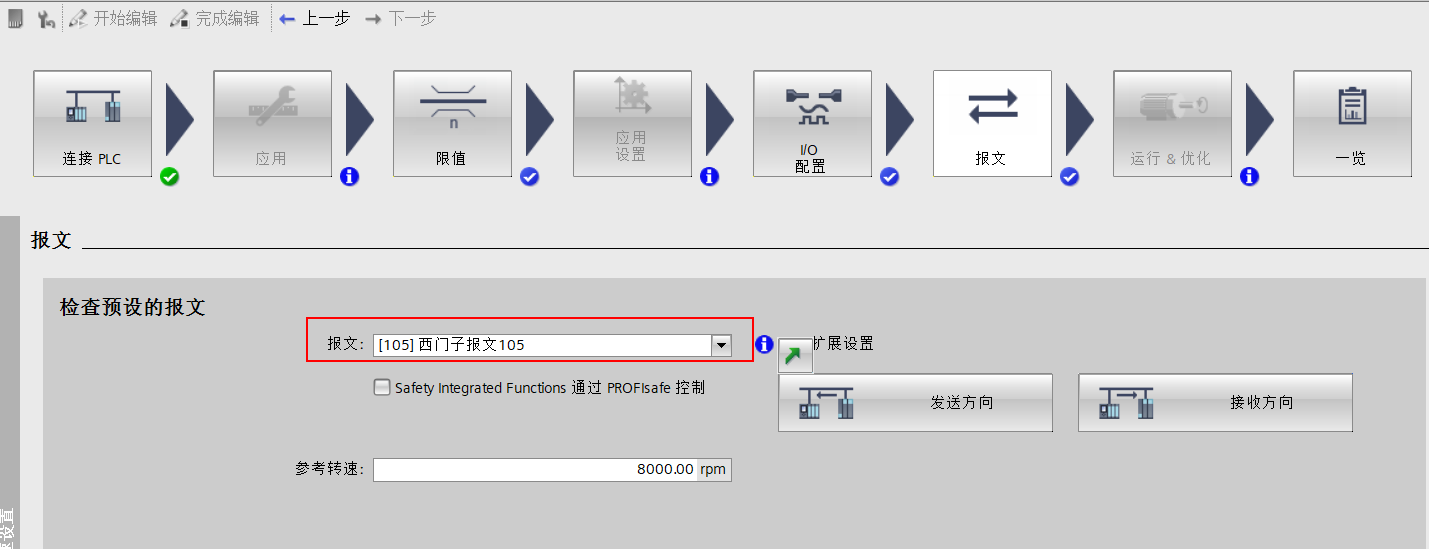

4)在“报文”界面,检查预设的报文是“西门子报文 105”,如图2.27所示。

图2.27 检查预设的报文

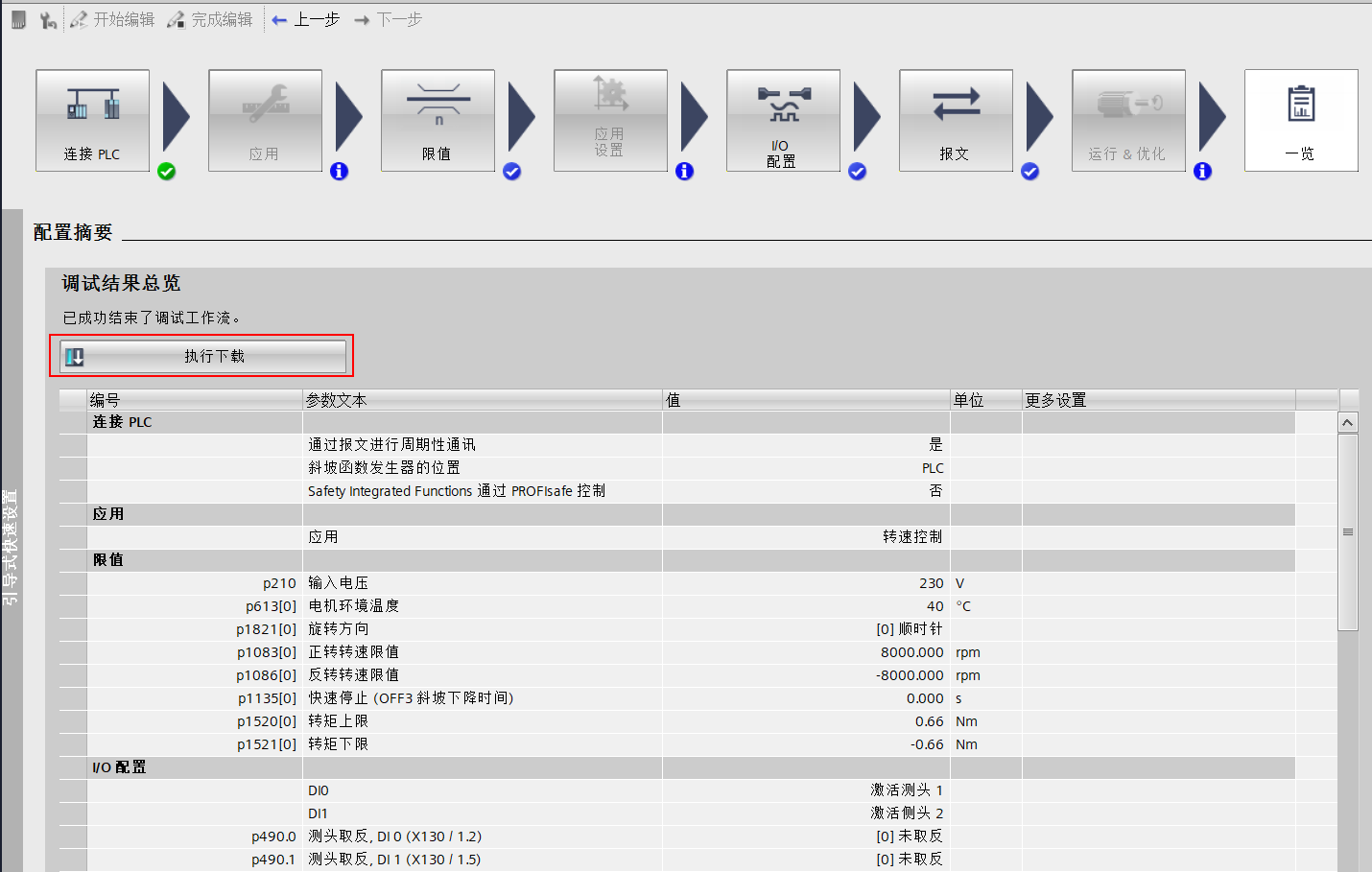

5)在“一览”界面里会显示所有离线设置的摘要信息,可以将离线设置载入到 S210 设备中,如图2.28所示。

图2.28 配置摘要

(7)在线优化 S210

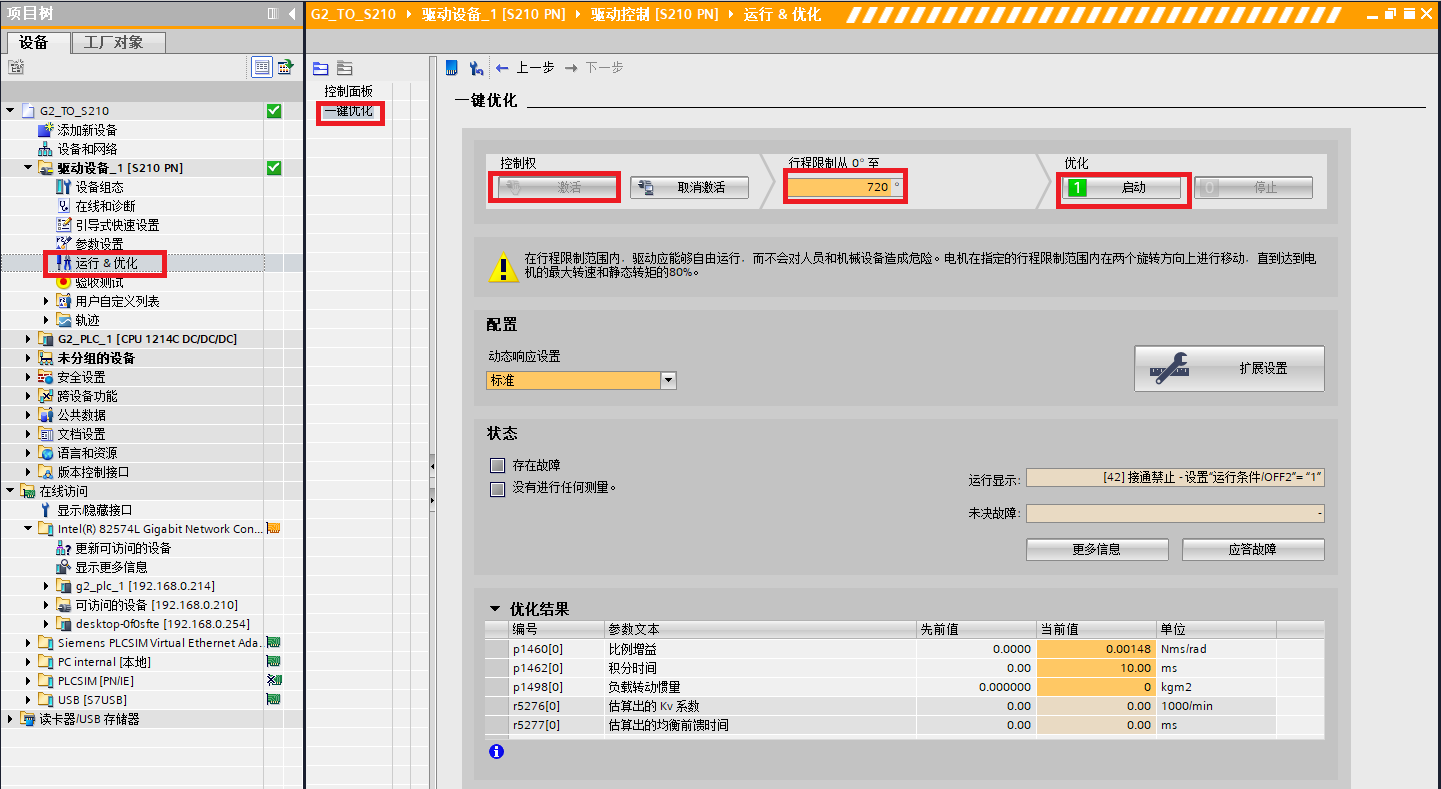

1)下载后,将 S210 转至在线,双击“运行&优化”进入“一键优化”。点击“激活”获取控制权后,输入优化时的行程限制范围,例如“720°”,然后点击“启动”开始一键优化,如图2.29所示。

图2.29 启动优化

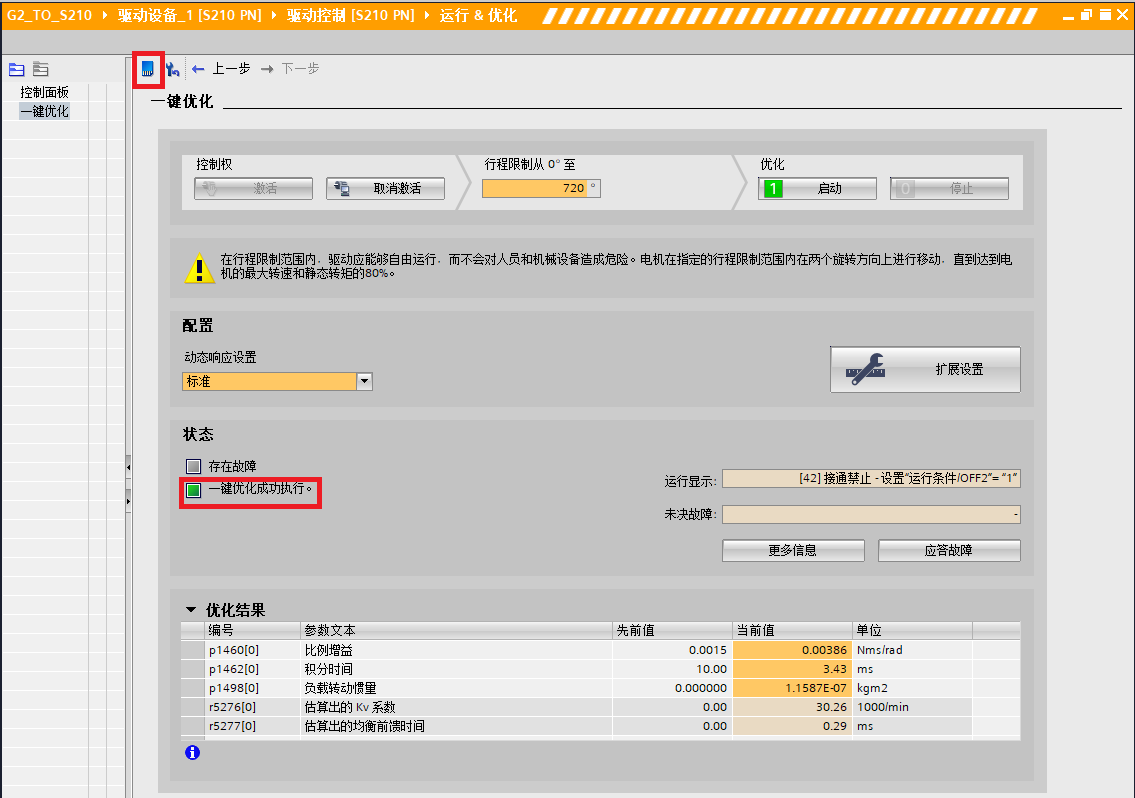

2)显示“一键优化成功执行”后,说明优化完成。点击左上存储卡图标 ,将优化结果永久保存在 S210 中 ,如图2.30所示。

,将优化结果永久保存在 S210 中 ,如图2.30所示。

图2.30 优化完成,保存数据

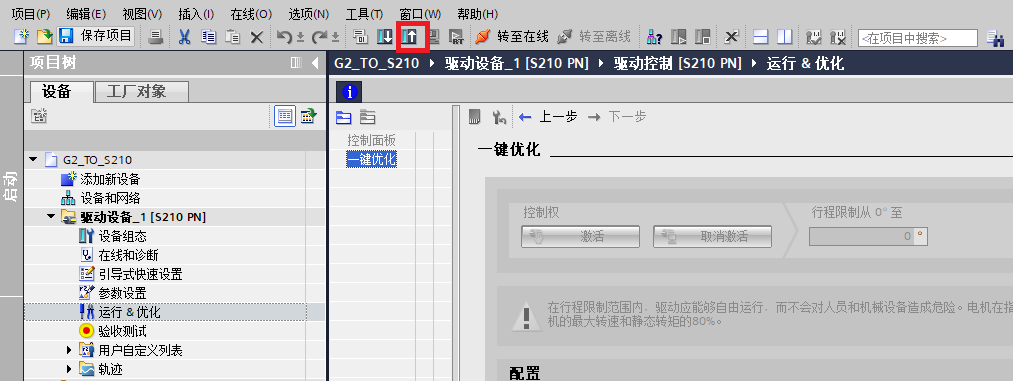

3)然后“转至离线”,在项目导航中选择驱动设备,随后在工具栏中点击“从设备加载”图标,将数据从 S210 载入项目,如图2.31所示。

图2.31 上载数据到项目

2.3 创建和配置定位轴工艺对象

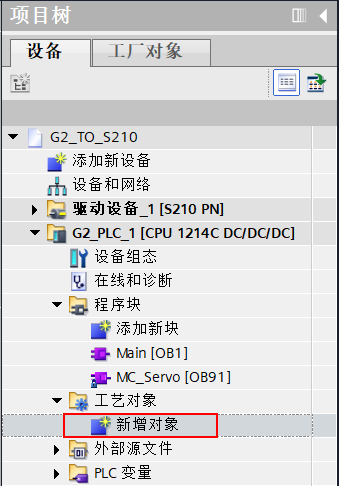

(1)在左侧项目树中“工艺对象”下双击“新增对象”,添加一个新对象,如图2.32所示。

图2.32 新增工艺对象

(2)在“运动控制”列表中选择“TO_PositioningAxis”,如图2.33所示。

图2.33 添加定位轴工艺对象

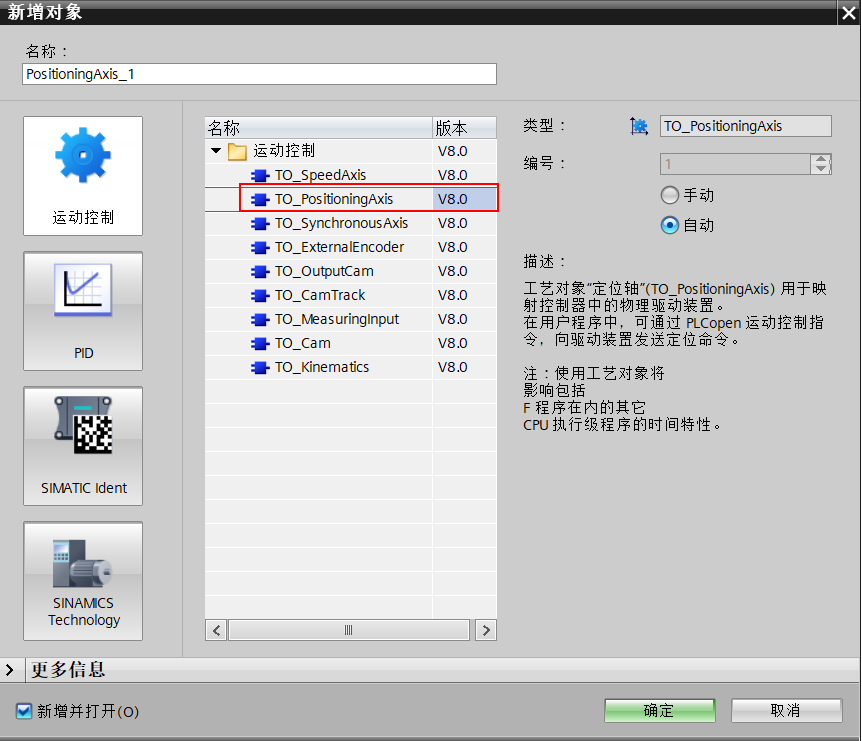

(3)成功添加后,定位轴的配置面板自动打开,需要逐步完成配置。首先“基本参数”界面,轴类型为“线性”,其他参数采用默认设置即可,如图2.34所示。

图2.34 轴基本参数

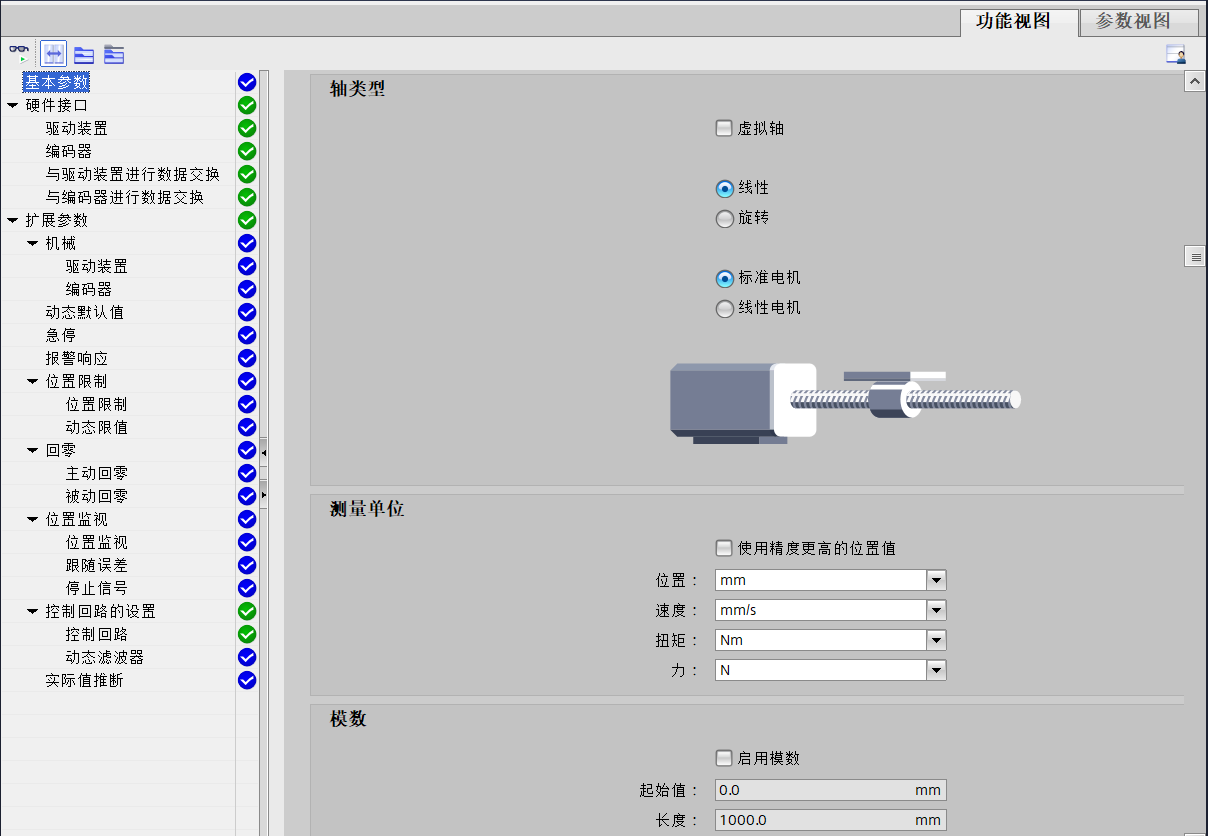

(4)在“硬件接口”配置驱动装置,如图2.35所示。

驱动类型:“PROFIdrive”

驱动装置:“驱动设备_1”(前面配置的 S210 设备)

图2.35 选择驱动装置

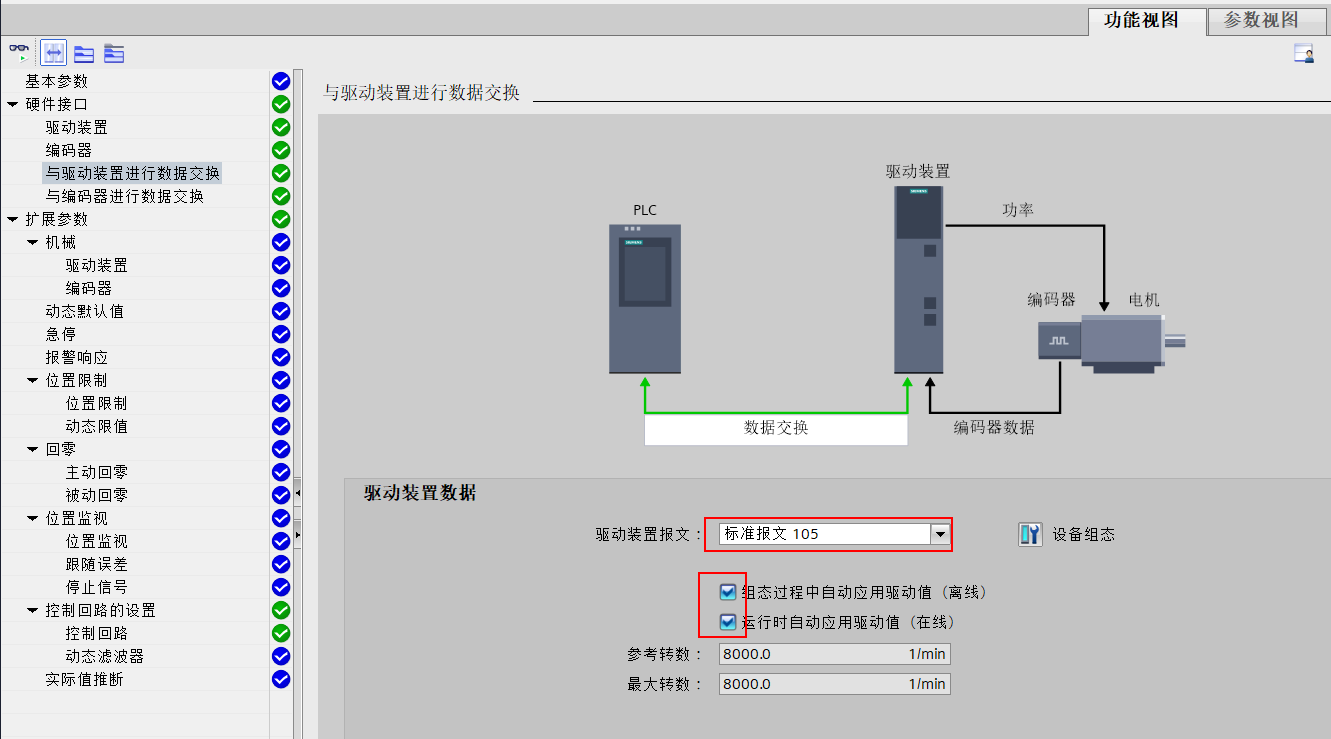

在“与驱动装置进行数据交换”界面:驱动装置报文自动选择“标准报文 105”,分别勾选“组态过程中自动应用驱动值(离线)”和“运行时自动应用驱动值 (在线)”,如图2.36所示。

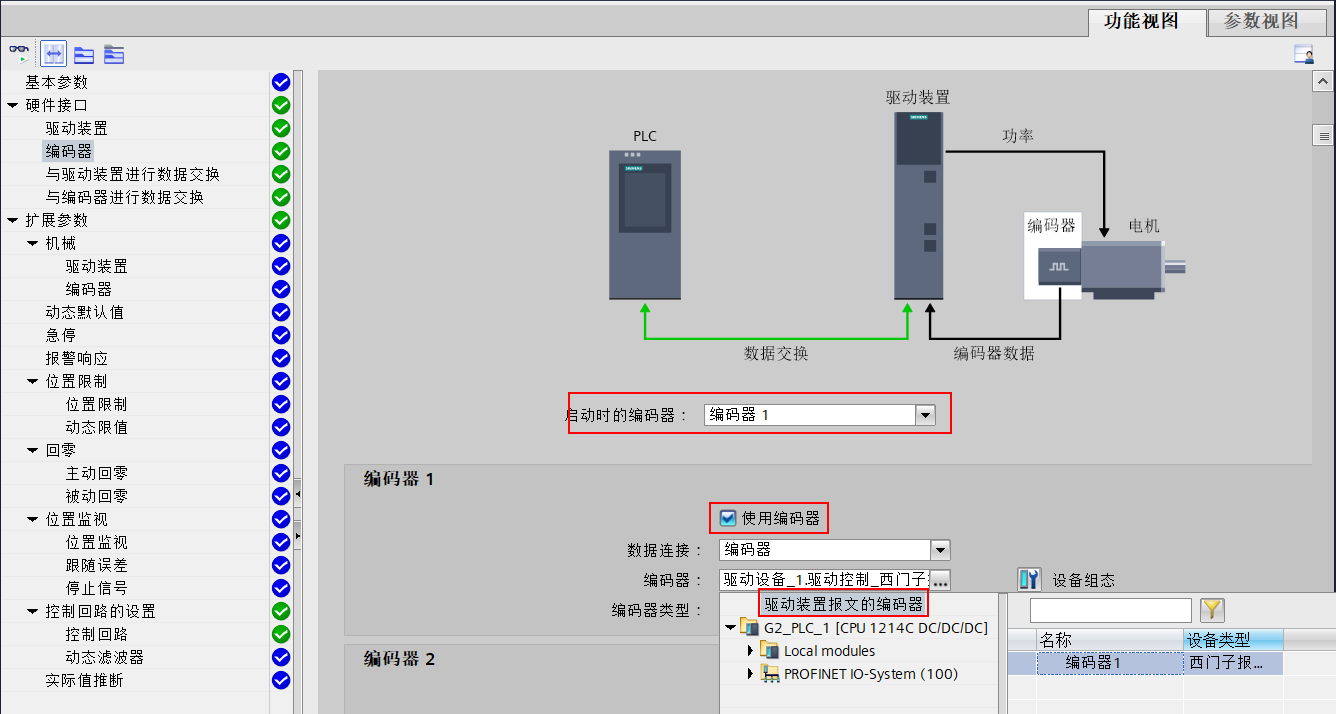

图2.36 驱动装置数据

(5)配置编码器参数,选择“启动时的编码器”为“编码器 1”。在“编码器1”处勾选“使用编码器”,“编码器”选择框的列表中选择“驱动装置报文的编码器”(采用 S210 提供的标准报文 105 中的编码器值)。编码器 2-4 不使用,如图2.37所示。

图2.37 使用驱动装置报文的编码器

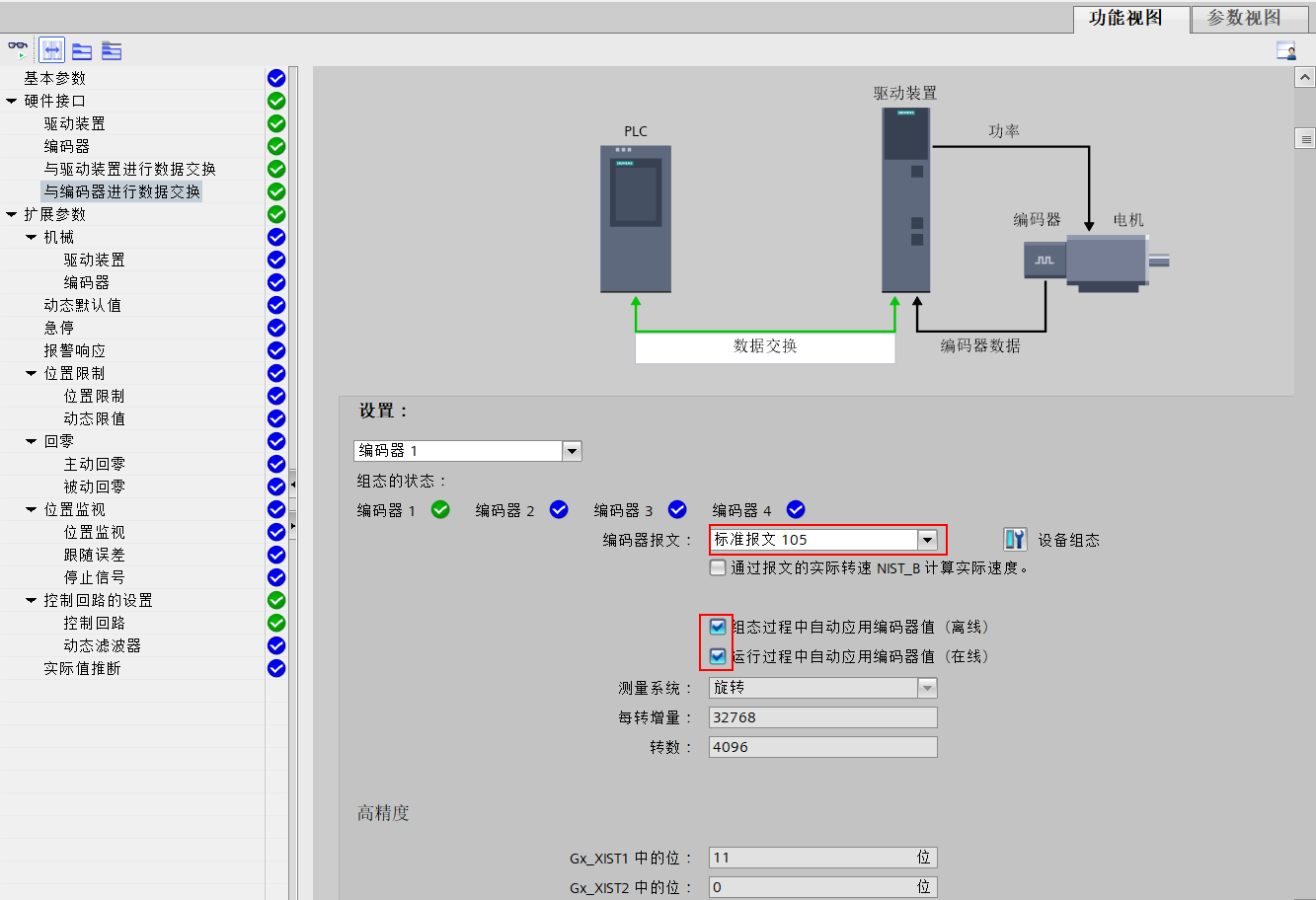

在“与编码器进行数据交换”界面:编码器报文自动选择“标准报文 105”,分别勾选“组态过程中自动应用编码器值(离线)”和“运行时自动应用编码器值 (在线)”,如图2.38所示。

图2.38 编码器进行数据交换

(6)其他参数采用默认设置即可,最后编译项目,下载到 PLC 中。按照组态拓扑使用网线连接 CPU1214C 的 P2 口和 S210 的 PROFINET 接口 [X150] 的 P1 口。

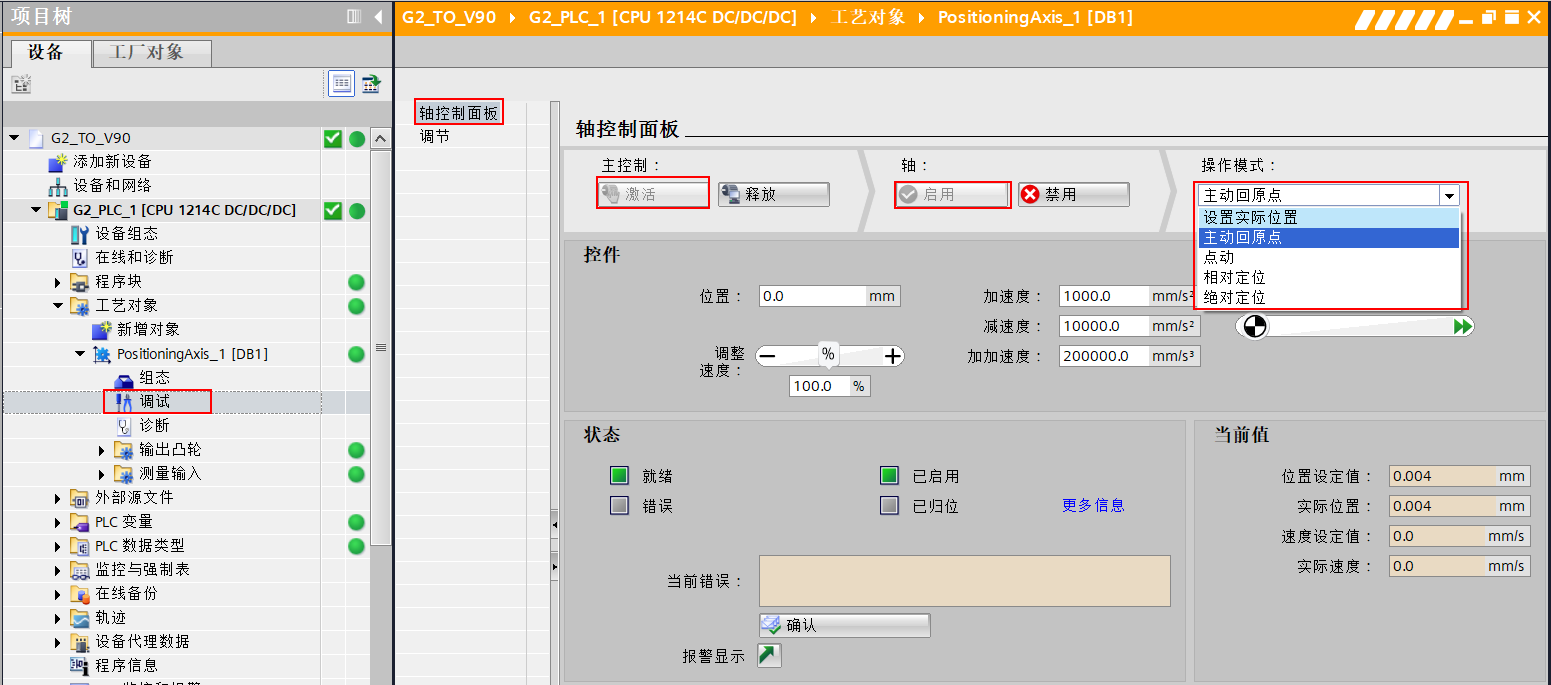

(7)将项目转至在线,在左侧项目树中定位轴的下面,双击“调试”,进入“轴控制面板”。点击“激活”按钮获取控制权,点击“启用”按钮,使伺服驱动进入使能状态。可以在下拉列表中选择运行模式对轴进行简单调试。下半部分的轴状态栏会显示当前轴的状态还可以确认错误。,如图2.39所示。控制面板使用方法请查看控制面板介绍章节

图2.39 轴控制面板

3.轴控制编程

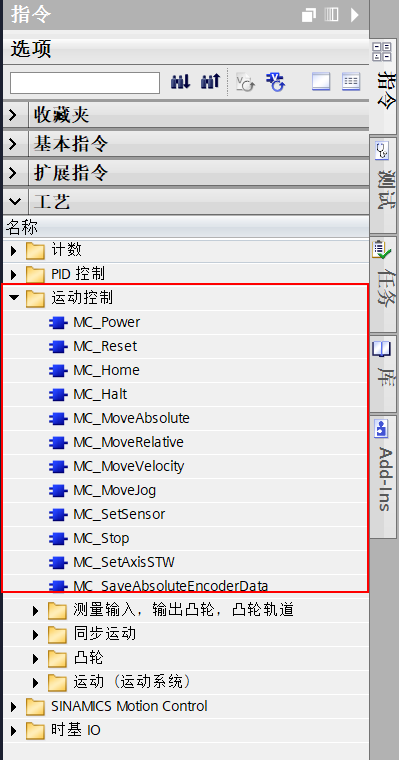

(1)打开主程序块 OB1,使用右侧指令列表中的运动控制指令进行编程,如图3.1所示。

图3.1 运动控制指令

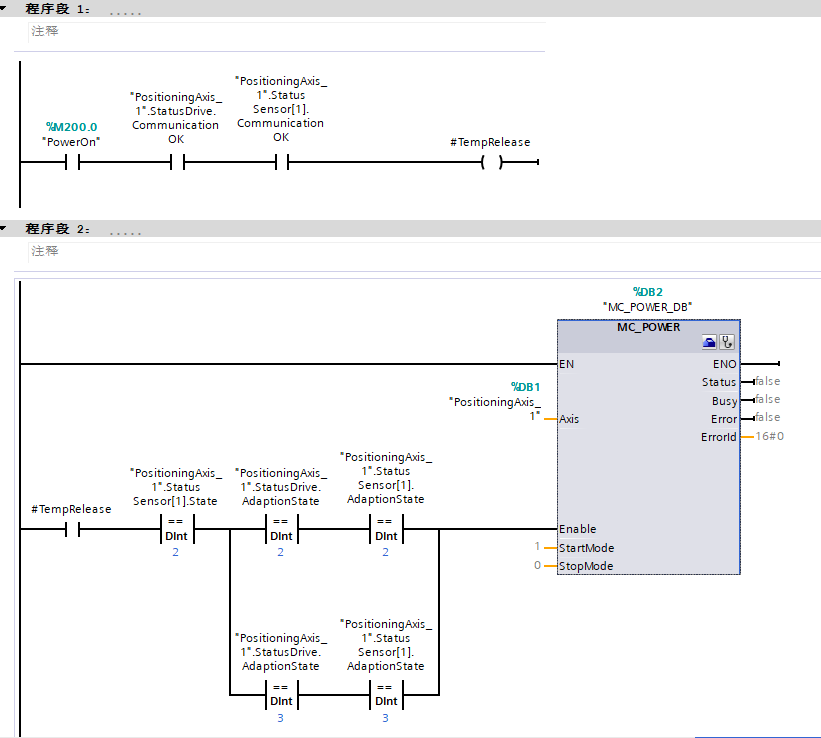

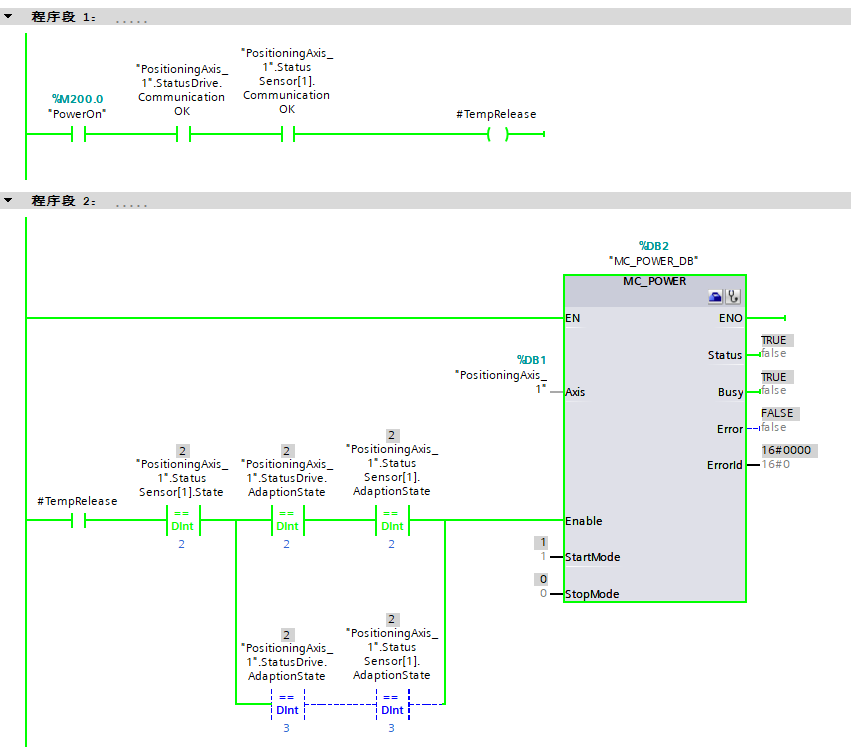

(2)编写 MC_Power 指令,在用户程序中使能工艺对象及驱动器。在编程时应考虑将驱动器和编码器的状态字做为启动命令“MC_Power”的联锁信号,如图3.2所示。

图3.2 编写 MC_Power 指令

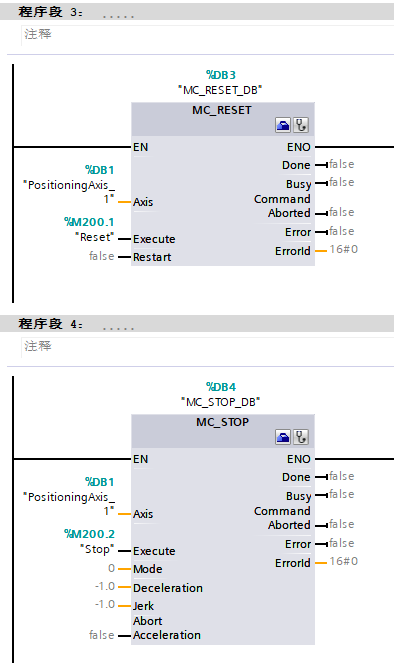

(3)编写 MC_Reset 指令,在用户程序中对所有工艺报警进行确认。编写 MC_Stop 指令,可以在实际应用中停止轴的所有运动,并阻止工艺对象进行新的运动作业,如图3.3所示。

图3.3 编写 MC_Reset 和 MC_Stop 指令

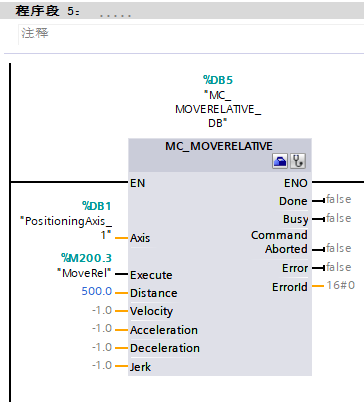

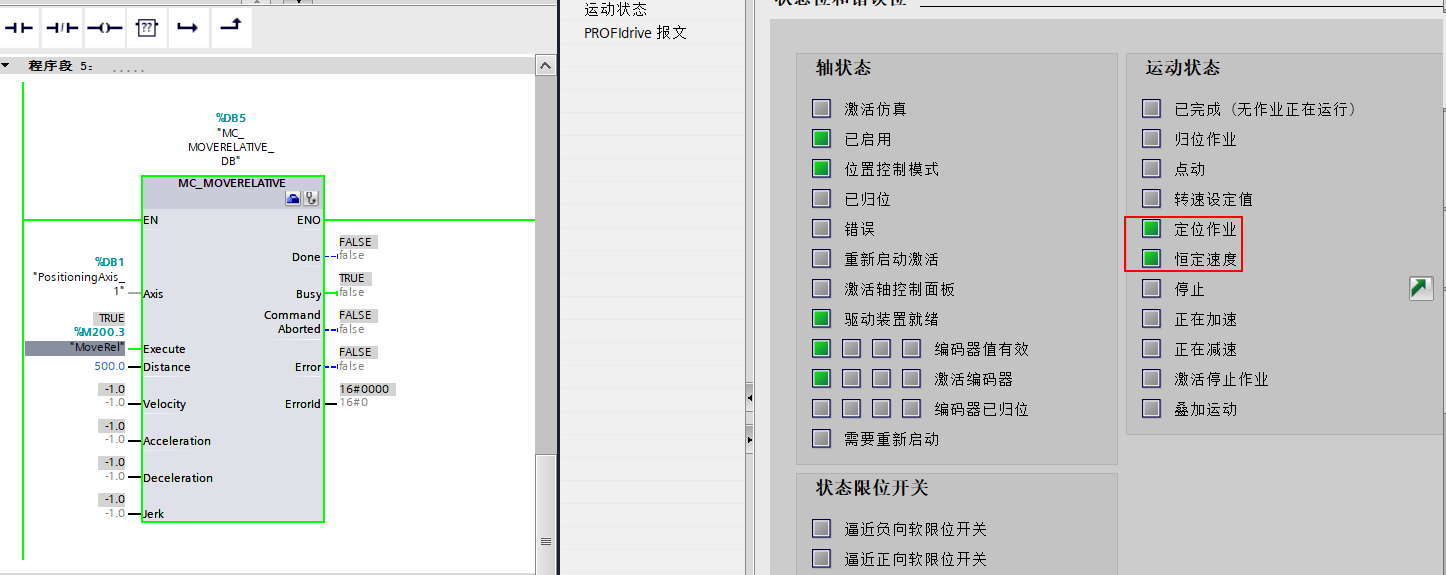

(4)编写 MC_MoveRelative 指令,这是一个相对运动指令,控制轴由当前位置正向移动 500.0,如图3.4所示。

图3.4 轴相对位移指令

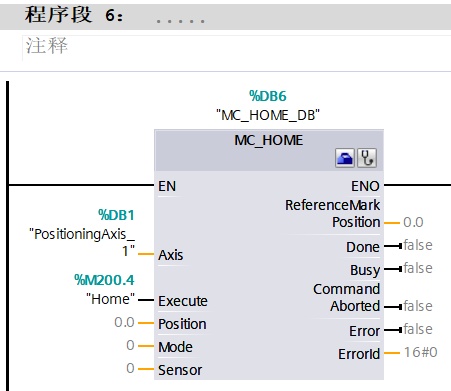

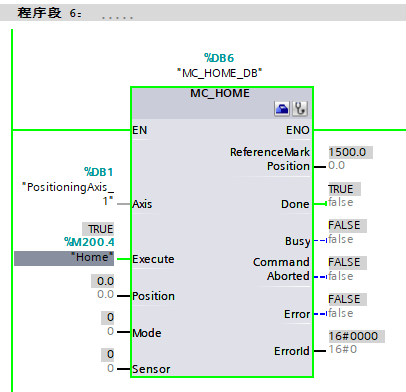

(5)编写 MC_Home 指令,控制位置轴归位,同时指定归位置值。在轴进行绝对运动前都要进行。示例采用 Mode=0 模式,激活指令后,将定位轴的当前位置设置为"Position"参数中的值(0.0),如图3.5所示。

图3.5 编写 MC_Home 指令

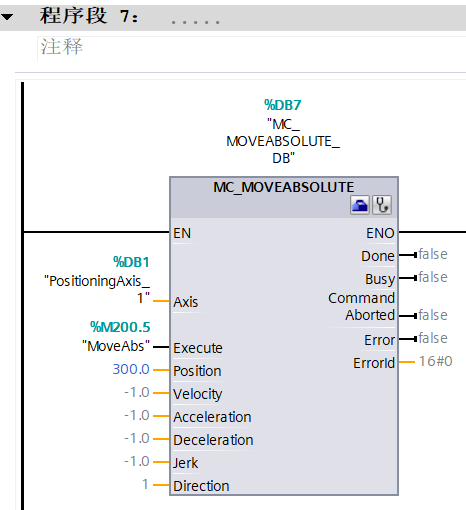

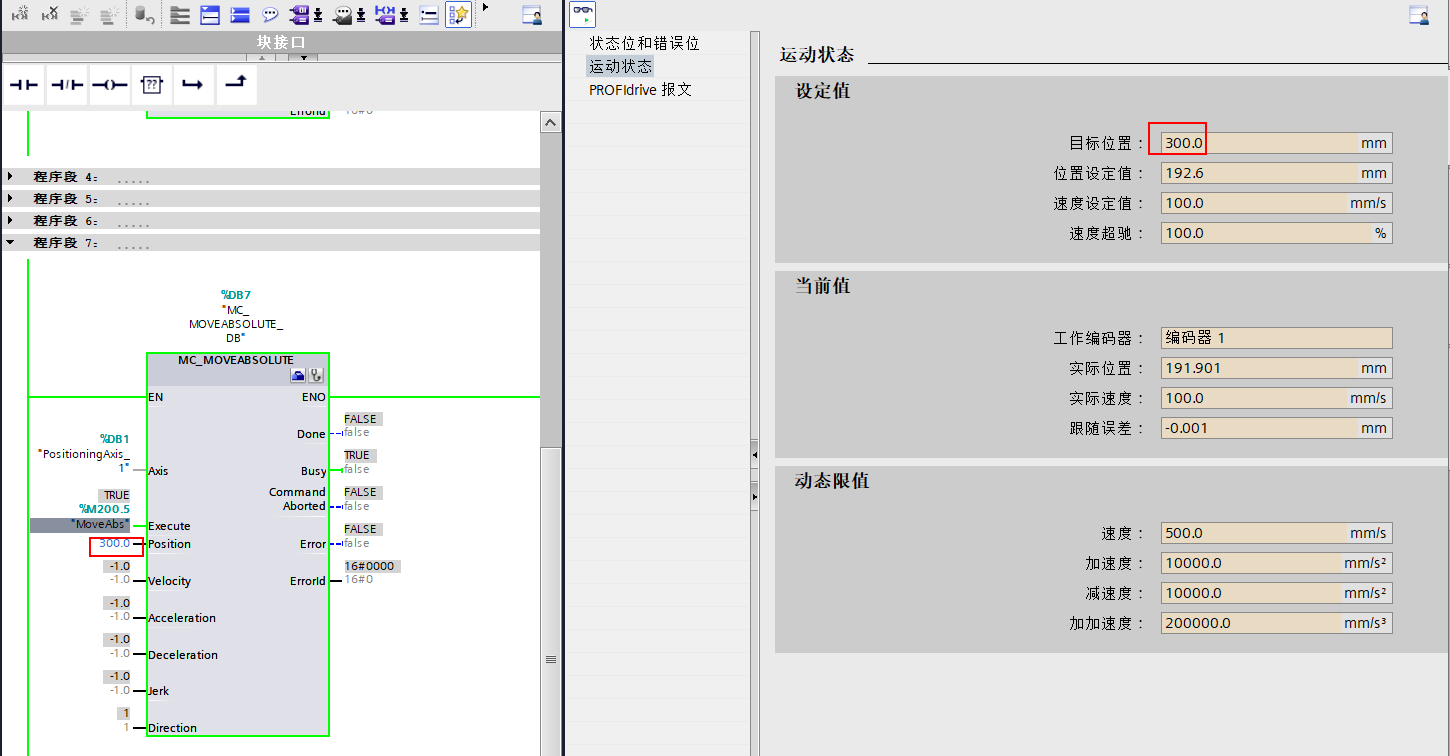

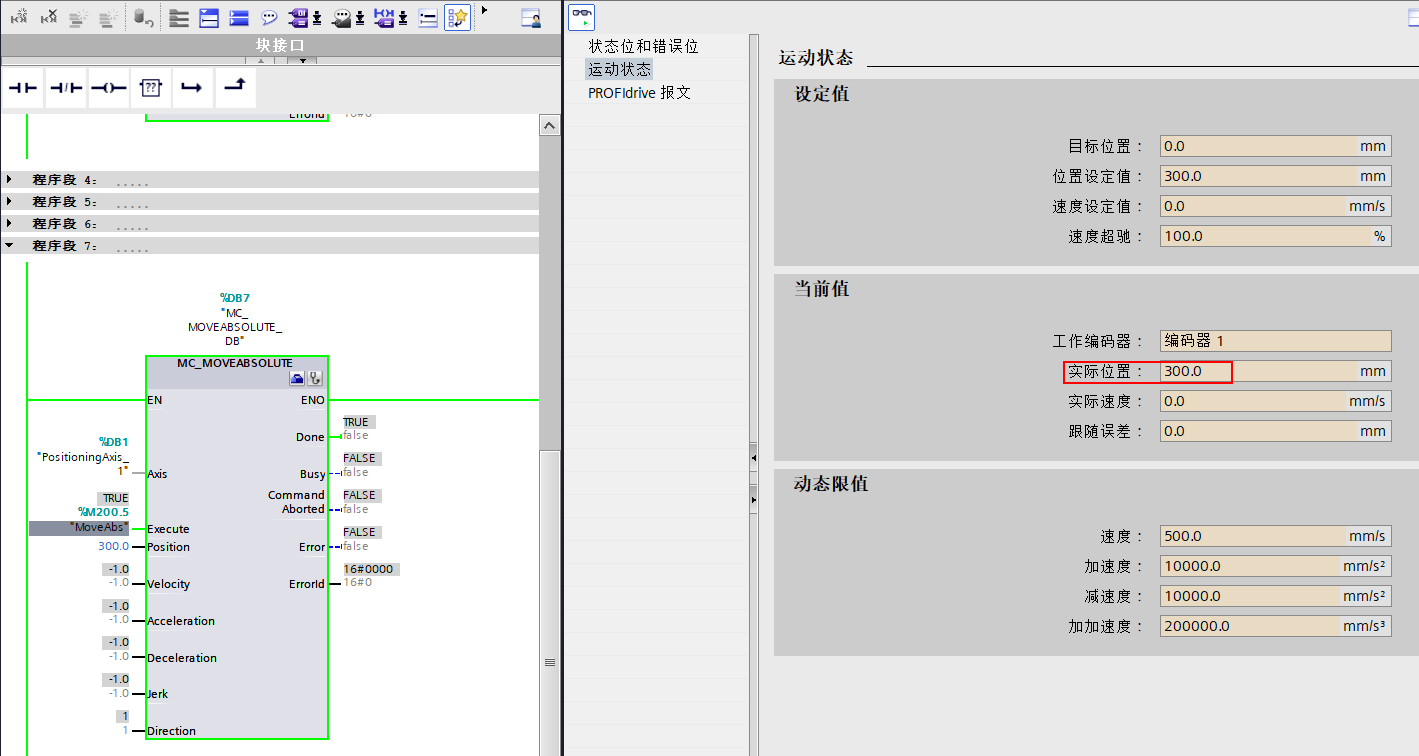

(6)编写 MC_MoveAbsolute 指令,在完成回原点后,控制位置轴从原点位置移动到绝对位置处(300.0),如图3.6所示。

图3.6 编写 MC_MoveAbsolute 指令

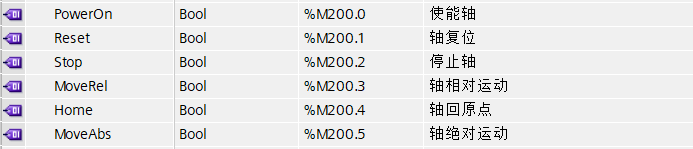

(7)程序中使用的 PLC 变量和含义,如图3.7所示。

图3.7 PLC 变量表

4.项目测试

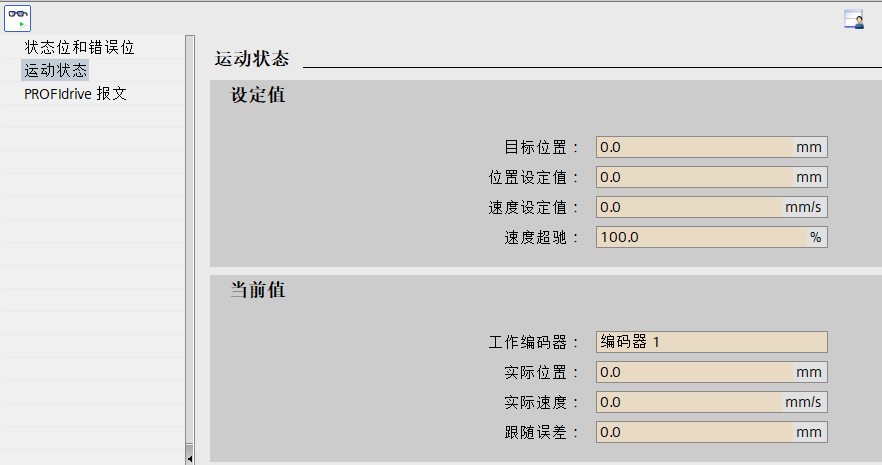

可以在轴的诊断编辑器中监测轴的状态位和运行的速度或位置设定值及实际值。

(1)设置“PowerOn”为 TRUE,使能位置轴,MC_Power 指令执行,如图4.1所示。

图4.1 MC_Power 指令执行正常

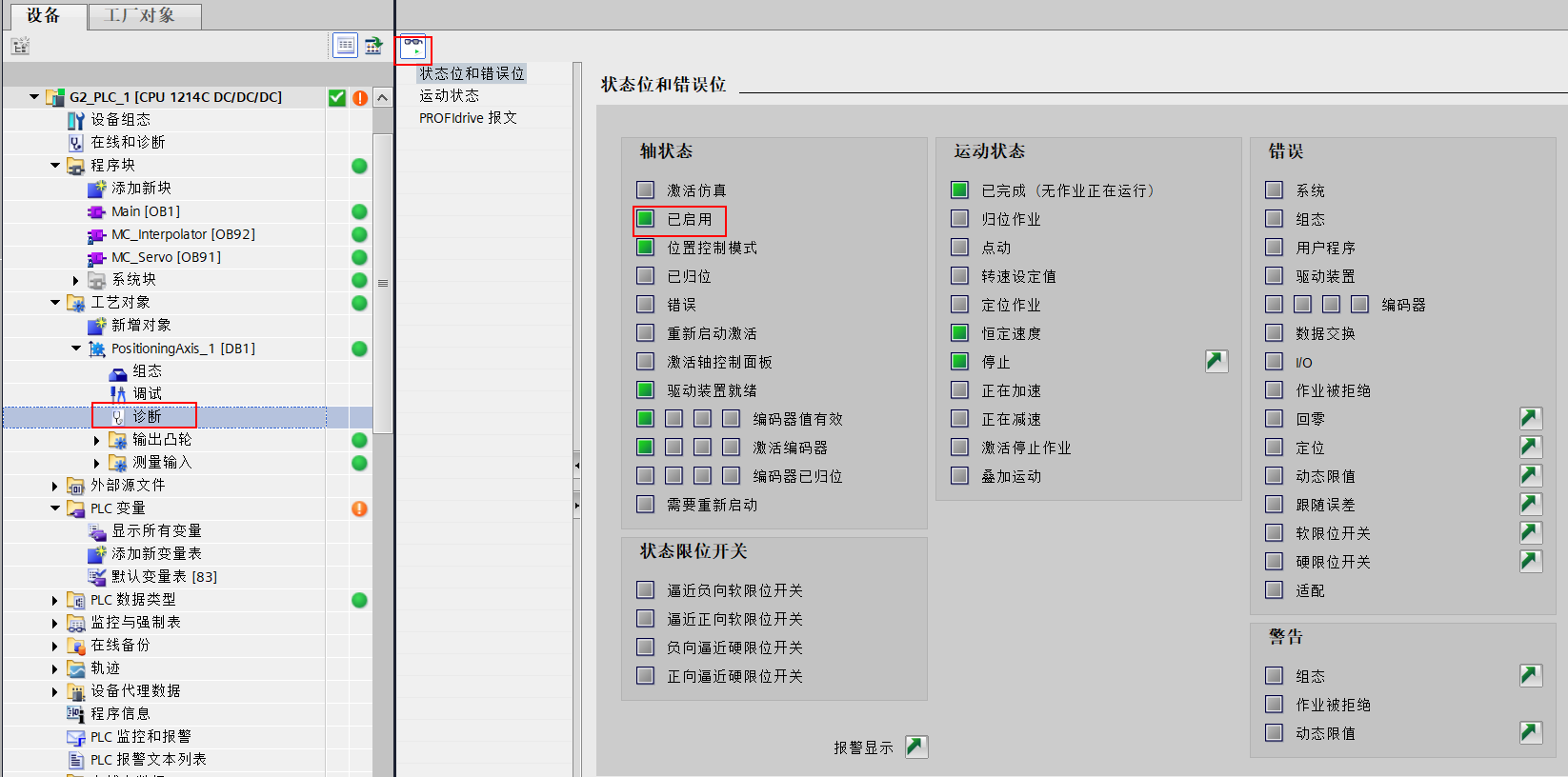

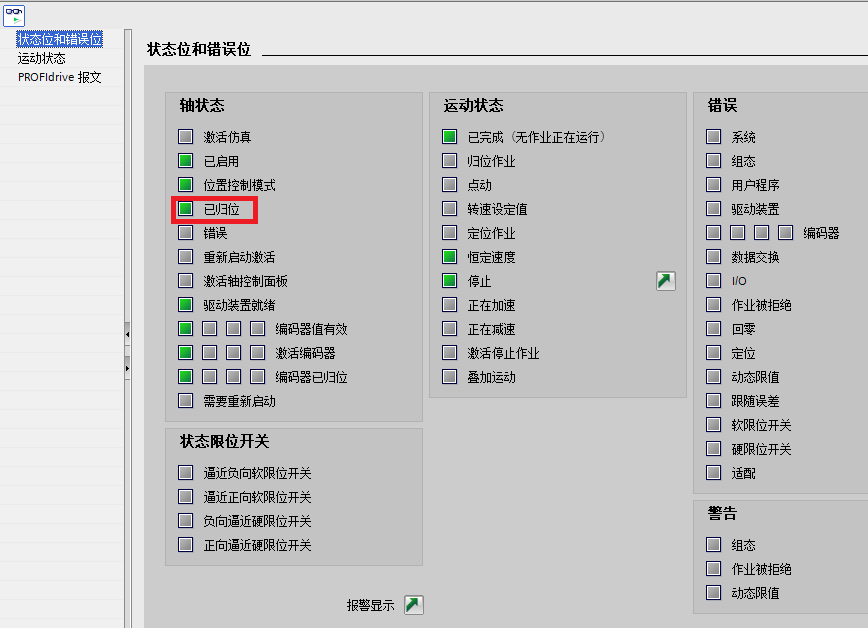

双击“诊断”,监控轴状态没有错误,显示“已启用”,如图4.2所示。

图4.2 轴已启用

(2)设置“MoveRel”为 TRUE,轴以工艺对象中组态的动态默认速度进行相对运动的定位作业,移动距离 500.0mm 后自动停止,如图4.3所示。

图4.3 轴相对运动

(3)设置“Home”为 TRUE,对轴进行回零,实际位置当前值变成 0.0,状态显示“已归位”,如图4.4-4.6所示。

图4.4 激活轴回零

图4.5回零后轴当前位置

图4.6 轴已归位

(4)回零完成后,轴可以进行绝对运动。设置“MoveAbs”为 TRUE,让轴绝对定位到 Position (300.0)。 到达设定位置后,轴自动停止,如图4.7-4.8所示。

图4.7 轴进行绝对运动

图4.8 轴运动到设定位置

(5)在轴运动过程中,可以随时设置“Stop”为 TRUE 停止轴的所有运动。

(6)轴运动过程中如果出现故障,可以设置“Reset”为 TRUE,对轴的故障进行确认,之后将其设置为 FALSE。

- 评论

-

分享

扫码分享

- 收藏 收藏

- 点赞 点赞

- 纠错 纠错

西门子官方商城

西门子官方商城

{{item.nickName}}