- {{item.name}}

调试面板和诊断

- 0

- 401

1 运动控制-调试面板和诊断

1.1 调试面板

S7‑1200 G2 固件 V1.0.2 的运动控制功能 V8.0,可将轴组态为速度轴、定位轴或同步轴工艺对象。“调试”面板包含“轴控制面板”和“调节”功能。

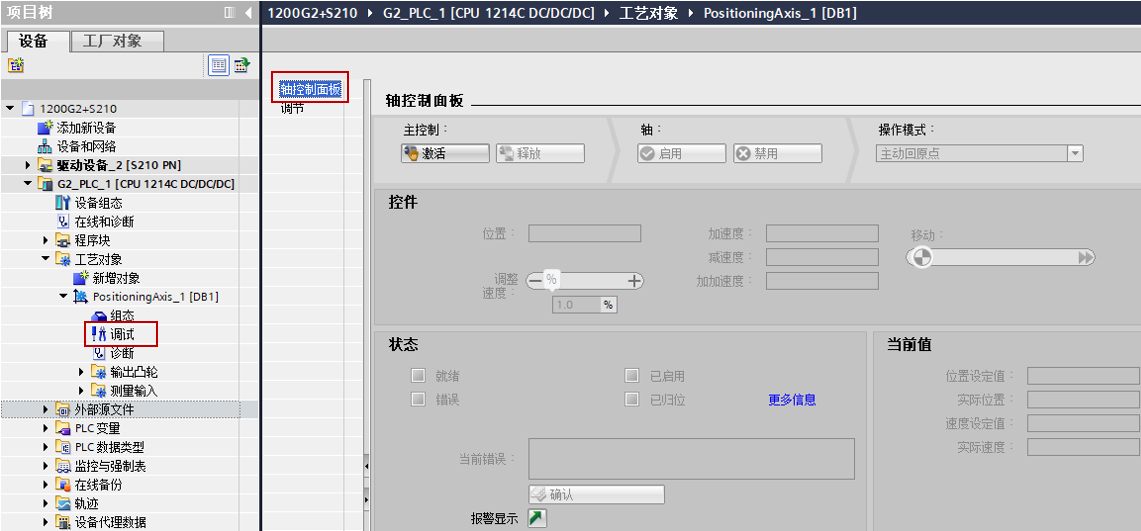

在调试期间,使用“轴控制面板”可无需用户程序,对工艺对象进行主控制,并控制轴的运动。“轴控制面板”位于速度轴、定位轴和同步轴工艺对象项目树的“工艺对象 > 调试”下。

图1 调试—>轴控制面板

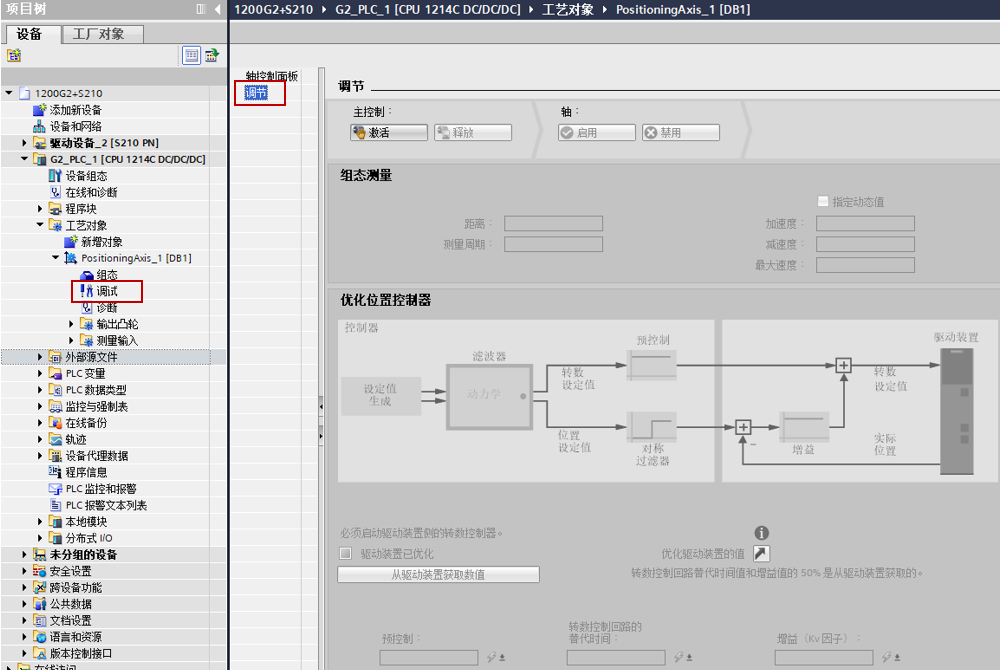

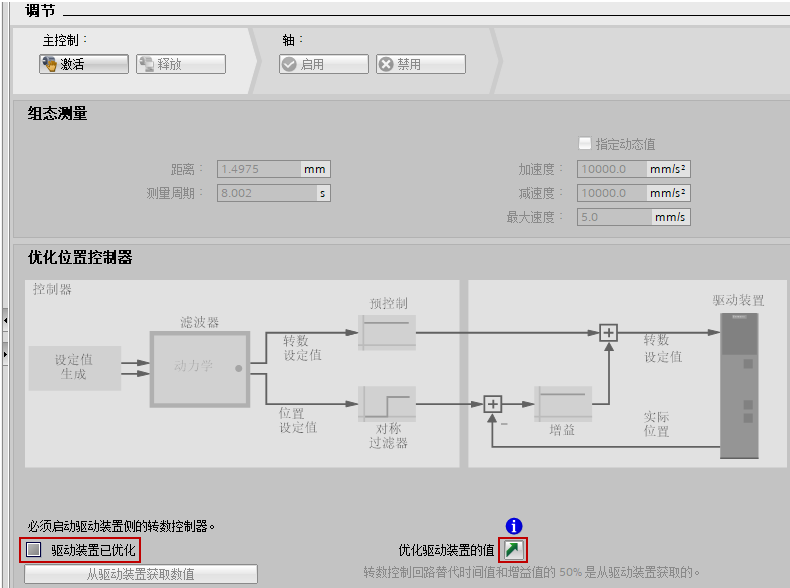

通过“调节”功能,接管主控制并优化位置控制器的增益和转数控制回路替代时间,可对定位轴和同步轴工艺对象进行优化。

图2 调试—>调节

1.1.1 轴控制面板

轴控制面板可实现的功能:点动、回原点和定位。以下将以定位轴工艺对象为例讲解如何使用。

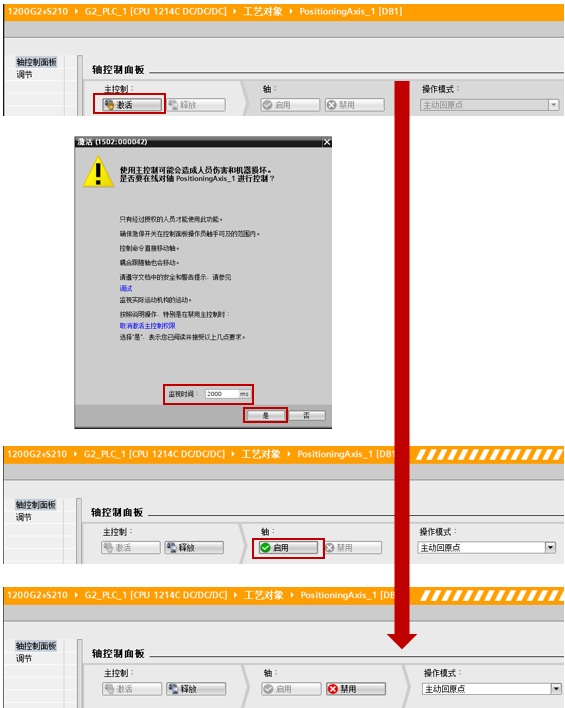

(1)获取控制权

确保项目已创建并下载到 CPU 中,通信总线和驱动装置正常,CPU 处于 RUN 模式,再按如下操作步骤获取控制权,并启用轴。

注意:

①如果已通过轴控制面板先接管工艺对象的主控制,则无法通过用户程序对该工艺对象执行任何功能;反之,如果用户程序对工艺对象进行了控制(例如,使用 MC_POWER 操作使能),则无法通过轴控制面板接管工艺对象的主控制。

②如果已通过轴控制面板接管工艺对象的主控制,鼠标操作“轴控制面板”以外的控件,则会退出“主控制”模式。

图3 使用控制面板启用轴

其中,设置设备状况的“监视时间”,说明见下表。

表1 监视时间

| 监视时间 | 结果 |

| 过低 | 由于超出监视时间而频繁返回主控制,并且轴以最大减速度停止,因为 TIA Portal 和 CPU 之间的通信时间长于组态的监视时间。 |

| 合适 | 不超过监视时间,当在线连接丢失或超出状况监视时间时,轴会及时停止。建议:1000ms 至 2000ms |

| 过高 | 即使 TIA Portal 与 CPU 之间的连接中断或通信时间过长,轴也仍会继续以轴控制面板的最后设定值移动。轴未及时停止,因为监视时间仍在运行。 |

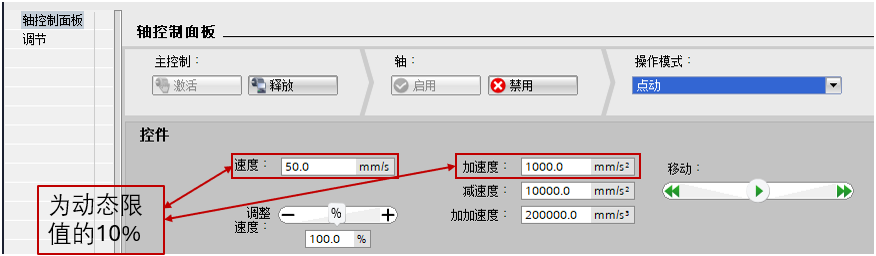

(2) 在轴控制面板中指定动态值

1)动态值的默认设置

使用轴控制面板获取控制权时,动态值的默认设置如下表。

表2 调用轴控制面板时动态值的默认设置

| 动态值 | 默认值 |

| 速度(设定值) | 未选择“回原点”(Homing) 操作模式时轴遍历的速度或转数。 默认设置:“工艺对象->配置->扩展参数->限值->动态限值”中配置的值的 10%。 |

| 加速度 | 轴遍历的加速度。 默认设置:“工艺对象->配置->扩展参数->限值->动态限值”中配置的值的 10%。 |

| 减速度 | 轴遍历的减速度。 默认设置:“工艺对象->配置->扩展参数->限值->动态限值”中配置的值的 100%。 |

| 加加速度 | 轴遍历的加加速度。 默认设置:“工艺对象->配置->扩展参数->限值->动态限值”中配置的值的 100%。 |

当创建的定位轴工艺对象中采样默认的动态限值时(最大速度 500.0mm/s,最大加速度 10000.0mm/s2),则在激活的轴控制面板中默认的速度和加速度值,如图所示。

图4 控制面板中默认的动态参数

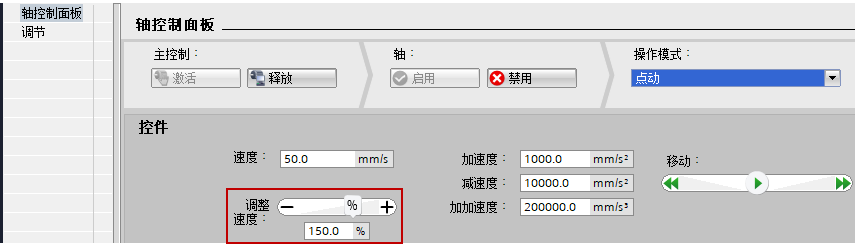

2)调整速度设置

在“调整速度”下,使用百分比校正配置的速度,如图所示。

图5 调整速度设置

上图中的示例:

• 在轴控制面板中配置的速度:50.0mm/s

• 调整速度:150%

• 得出的速度设定值:75.0mm/s

• 可使用滚动条设置“调整速度”,或在下方文本框中输入一个介于 1% 到 200% 之间的值

(3) 回原点操作

通过回原点,可创建工艺对象的位置和机械位置之间的关系。同时将工艺对象中的实际位置值指定为回原点标记。该回原点标记代表一个已知的机械位置。

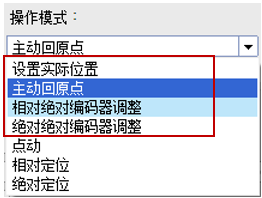

在轴控制面板中可选择如下的回原点操作模式,如图所示。

图6 回原点模式选择

• “设置实际位置”操作模式对应于回原点指令“MC_Home”的“Mode”= 0 时的绝对式直接回原点。

• “主动回原点”操作模式对应于回原点指令“MC_Home”的“Mode”= 3 时的主动回原点。工艺对象定位轴/同步轴将根据主动回原点的配置执行回原点运动。

• “相对绝对编码器调整”操作模式对应于回原点指令“MC_Home”的“Mode”= 6 时的绝对值编码器调整(以相对方式指定位置)。

• “绝对绝对编码器调整”操作模式对应于回原点指令“MC_Home”的“Mode”= 7 时的绝对值编码器调整(以绝对方式指定位置)。

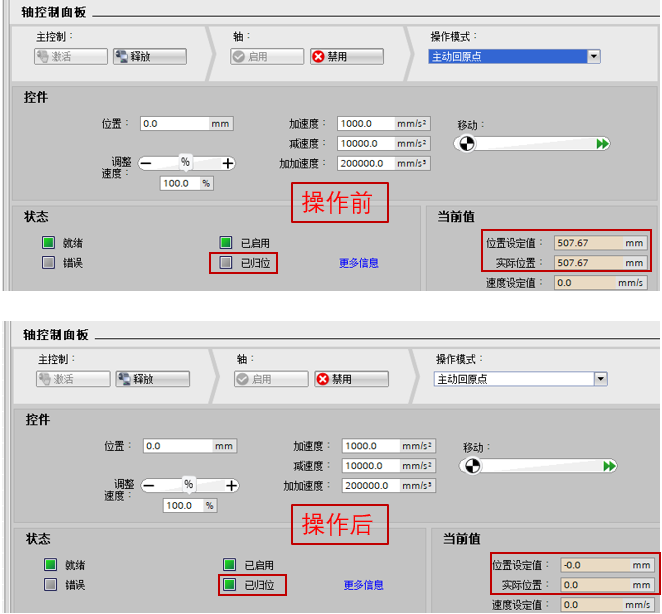

情形 1:使用回原点模式 0/6/7 时,轴是不会运动的,点击“启动”按钮后,将输入的位置设置为实际位置,轴状态设置为“已归位”。下面以“设置实际位置”操作模式为例,如图所示。

图7 操作模式“设置实际位置”

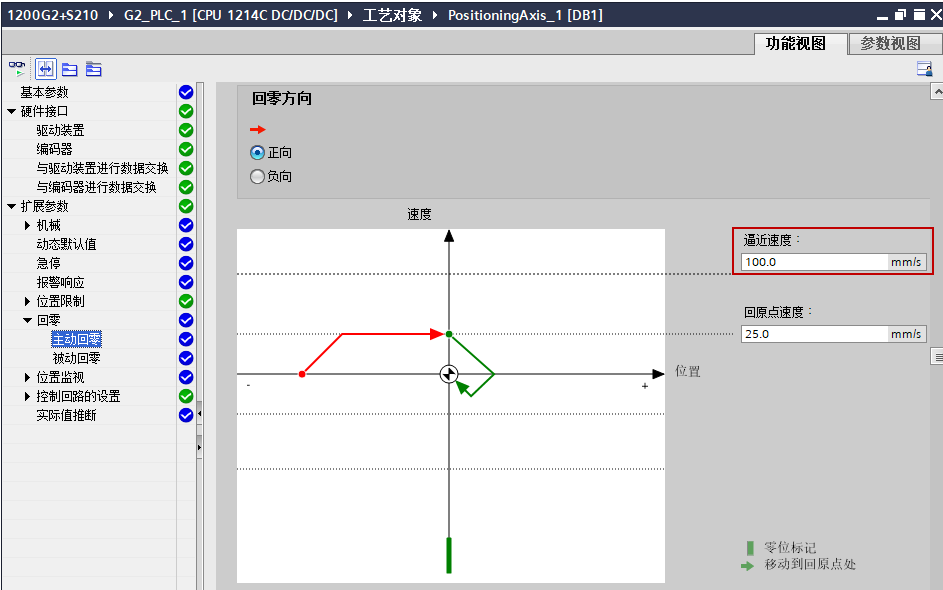

情形 2:使用主动回原点模式 3 时,轴会执行在“主动回零”下配置的回原点运动,以“逼近速度”作为回原点速度,工艺对象中配置的“主动回零”配置如图所示。

图8 工艺对象中配置的“主动回零”

操作后,将输入的“位置”设置为实际位置,轴状态设置为“已归位”,操作如图所示。

图9 操作模式“主动回原点”

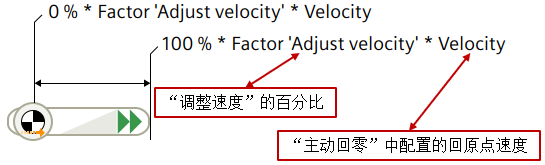

主动回原点时的速度由“移动”滚动条的滑动位置确定,说明如下图。

图10 滚动条操作与回原点速度关系

• 单击滚动条并向右拖动滚动条。向右拖动滑块的距离越远,回原点速度越高。

• 要以最大预设速度回原点,单击 符号。

符号。

• 回原点完成时,会使用设置的动态值自动停止。

• 要取消回原点,松开按下的鼠标按键即可。

(4)遍历轴操作

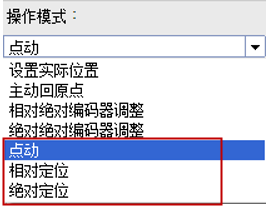

使用轴控制面板可对轴进行如下操作:点动轴,相对定位轴和绝对定位轴,如图所示。

图11 遍历轴的操作模式选择

1)点动轴

在轴控制面板的“点动”操作模式下,运动命令通过点动来完成,如下图所示。

• 在“操作模式”下,从下拉列表中选择“点动”。

• 指定遍历运动的动态参数,例如,速度设置为 50.0 mm/s。

• 要沿正方向移动轴,单击箭头符号滑块并向右拖动滑块。

• 要沿负方向移动轴,单击箭头符号滑块并向左拖动滑块。

• 要停止遍历运动,松开按下的鼠标按键。

图12 点动操作

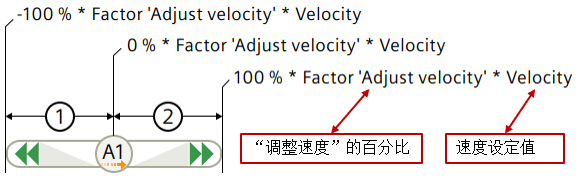

点动时的速度大小由“移动”滚动条的滑动位置确定,说明如下图。

图13 滚动条操作与速度关系

向后①

• 单击滑块并向左拖动滑块。

• 向左拖动滑块的距离越远,点动速度越高。

• 要以指定的最大点动速度向后点动,请单击 符号。

符号。

向前②

• 单击滚动条并向右拖动滚动条。

• 向右拖动滑块的距离越远,点动速度越高。

• 要以预设的最大点动速度向前点动,请单击 符号。

符号。

停止点动

• 松开按下的鼠标按键。滑块自动跳至零,并且轴以指定的减速度停止。

2)相对定位轴

定位通过指定距离和分配的动态参数作为受控的相对遍历运动方式执行。

• 在“操作模式”下,从拉列表中选择“相对定位”。

• 指定要移动的轴的距离,例如,距离为 100.0mm。

可以指定负向距离,会反转遍历方向。如果单击箭头符号并向右拖动滑块,轴将沿负方向移动,反之亦然。

• 指定遍历运动的动态参数,例如,速度设置为 50.0mm/s。

• 要将轴移动指定的距离,单击箭头符号并向右拖动滑块。要将轴沿相反方向移动指定的距离,单击箭头符号并向左拖动滑块。

• 要停止遍历运动,松开按下的鼠标按键。

图14 相对定位操作

注:相对定位的“移动”滚动条操作和点动操作的相同。

3)绝对定位轴

定位通过指定位置和分配的动态参数作为受控的绝对遍历运动方式执行。

• 在“操作模式”下,从下拉列表中选择“绝对定位”。

• 输入目标位置,例如,绝对位置为 100.0mm。

• 指定遍历运动的动态参数,例如,速度设置为 50.0mm/s。

• 要将轴移动到指定的目标位置,向右拖动滑块。

• 要停止遍历运动,松开按下的鼠标按键。

注意:在操作绝对定位前,必须先对轴执行回原点操作。

图15 绝对定位操作

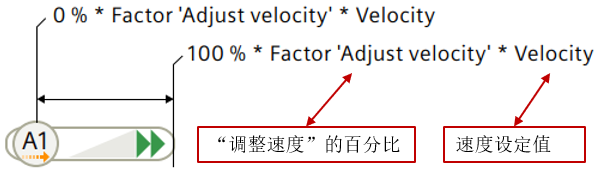

绝对定位的速度大小由“移动”滚动条的滑动位置确定,说明如下图。

图16 滚动条操作与速度关系

• 单击滚动条并向右拖动滚动条。向右拖动滑块的距离越远,定位速度越高。

• 要以预设的最大速度运行到目标位置,单击 图标。

图标。

• 定位会使用设置的动态值自动停在指定的目标位置。

• 要停止定位,松开按下的鼠标按键即可。

1.1.2 调节

工艺对象连同驱动装置中的控制器一起,构成级联控制系统。最内侧的控制级联是电流控制,下一级联是转数控制,二者均位于驱动装置中。

由于定位轴/同步轴的位置控制器是一个带有速度预控制的比例控制器,使用伺服增益系数给到控制器中工艺对象“控制回路”的增益。轴的机械状态(刚性)越好,可以设置的增益因子就越大,从而减小跟随误差,获得更大的动态响应。

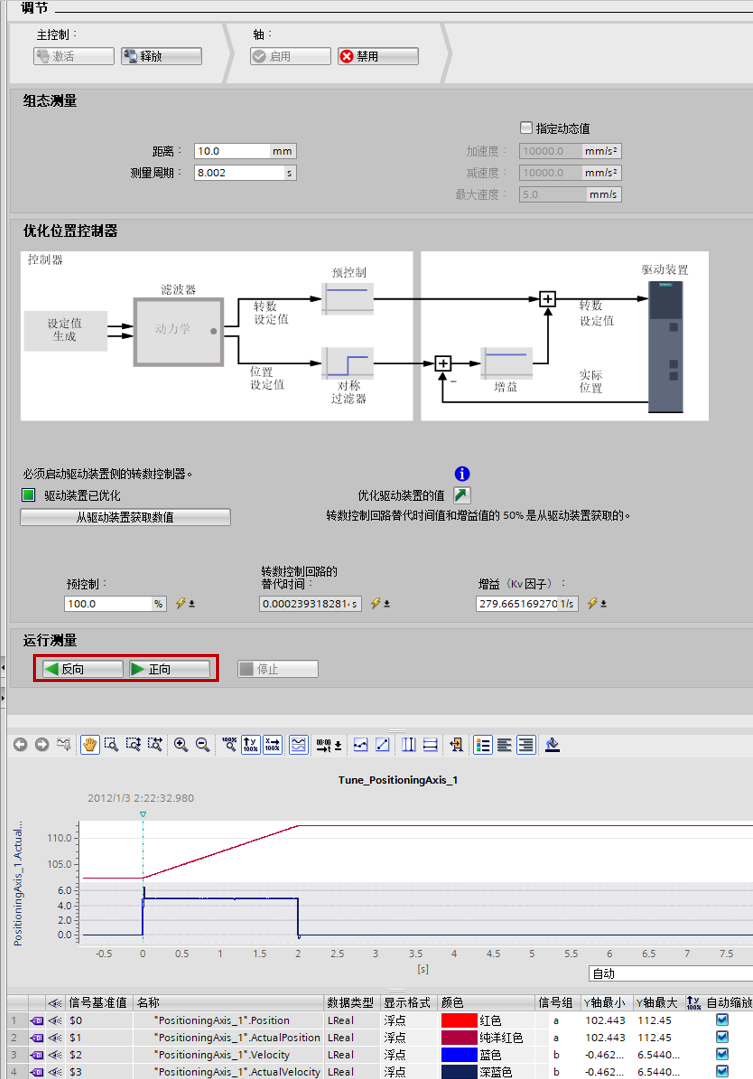

以下内容,介绍运用“调试—>调节”功能优化驱动装置,以获得最合适的增益因子。以使用 Startdrive 组态的具有 DSC 的 SINAMICS S210 驱动装置为例,操作步骤如下:

①在“优化位置控制器”区域中,可见“驱动装置已优化”指示灯灰色,表示未进行优化。单击“优化驱动装置的值”处的绿色箭头。

图17 状态“驱动装置未优化”

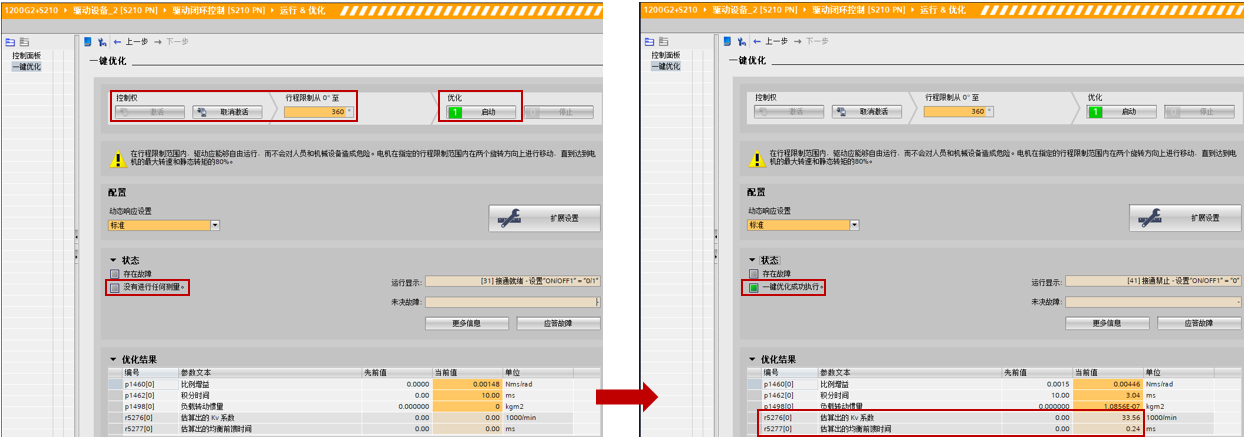

②随即进入 Startdrive 对驱动装置进行优化。(左图)获取控制权,并点击“优化”按钮,优化完成后显示状态为“一键优化成功执行”以及显示出优化后的参数 r5276 和 r5277(右图)。

图18 一键优化后,获得新参数

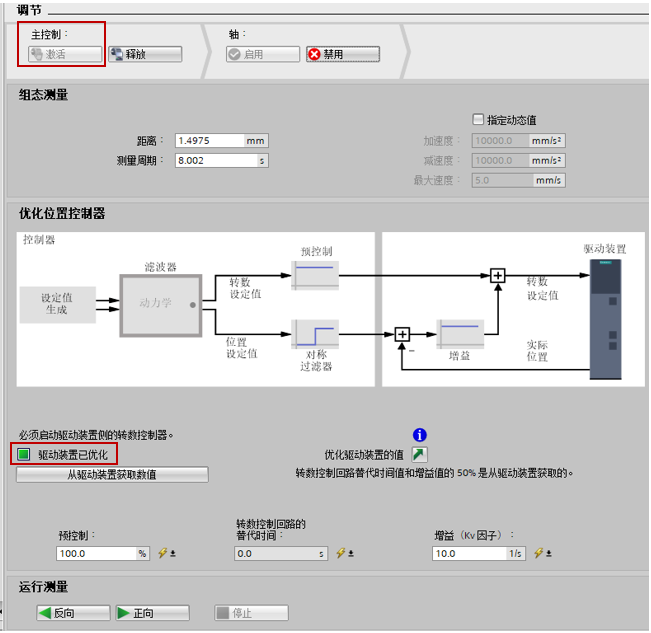

③返回轴工艺对象的“调节”界面,可见“驱动装置已优化”指示灯为绿色。

图19 状态“驱动装置已优化”

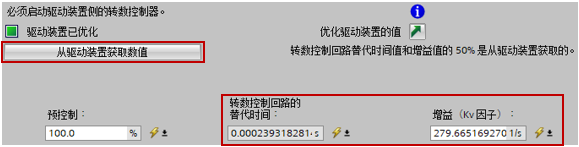

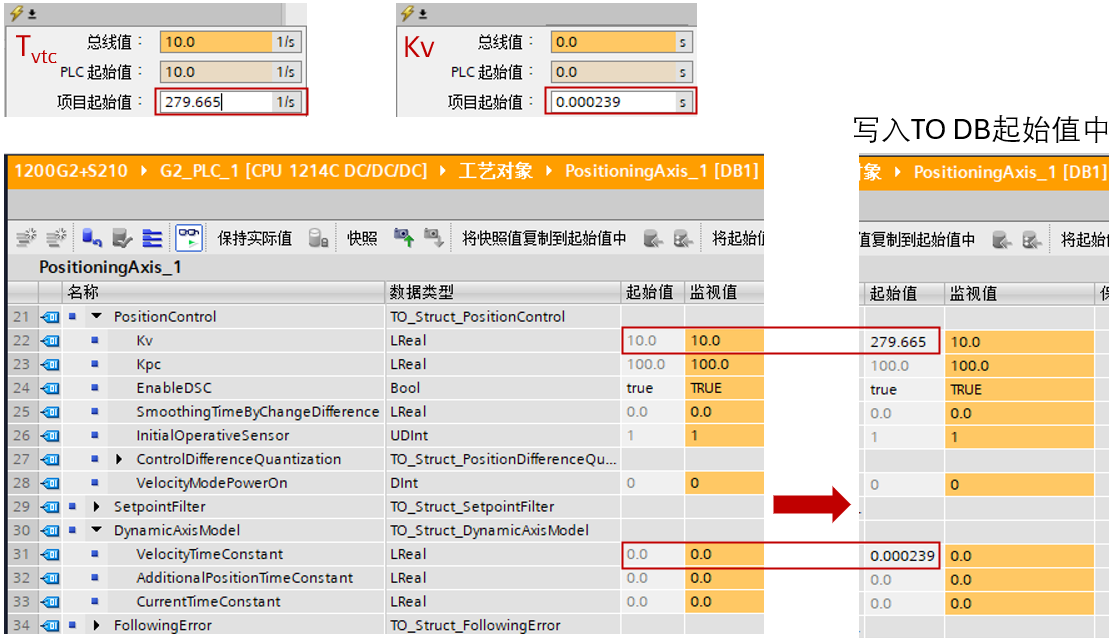

④单击“从驱动装置获取数值”按钮。

会获取以下值:

– 增益 (Kv 因子):工艺对象获取来自驱动装置的值的 50% (r5276)。

– 转数控制回路替代时间 (Tvtc):工艺对象采用来自驱动装置的值 (r5277)。

图20从驱动装置获取数值

因子 Kv 的计算:50% x r5276 = 0.5 x 33.56 x 1000 / 60 = 279.665(1/s)

注:驱动器 V90 不支持“从驱动装置获取数值”的操作,需用户操作对 V90 优化后,根据优化得到的参数自行计算,再填写到工艺对象的“控制回路”的参数中。

⑤在“组态测量”区域,设置适当的测试“距离”、“测量周期”和动态值,单击“正向”或“反向”按钮,将按照正向或反向启动优化测试。

根据设定的距离,将输出指定持续时间内的设定值。轴将移动指定的一段距离。将在“轨迹”区域创建运动的记录(设定值和实际值)。

图21 启动优化测试——轨迹查看效果

⑥评估跟踪记录。如果优化结果未达到要求,可参考当前参数继续调节增益 (Kv)。

⑦在项目中应用优化的参数:点击图标 ,在“项目起始值”中输入设定的值,则会写入工艺对象 TO DB 的起始值中。

,在“项目起始值”中输入设定的值,则会写入工艺对象 TO DB 的起始值中。

图22 将优化后的参数写入 TO DB 起始值中

⑧为了使起始值生效,需下载工艺对象 DB,并重启 CPU。

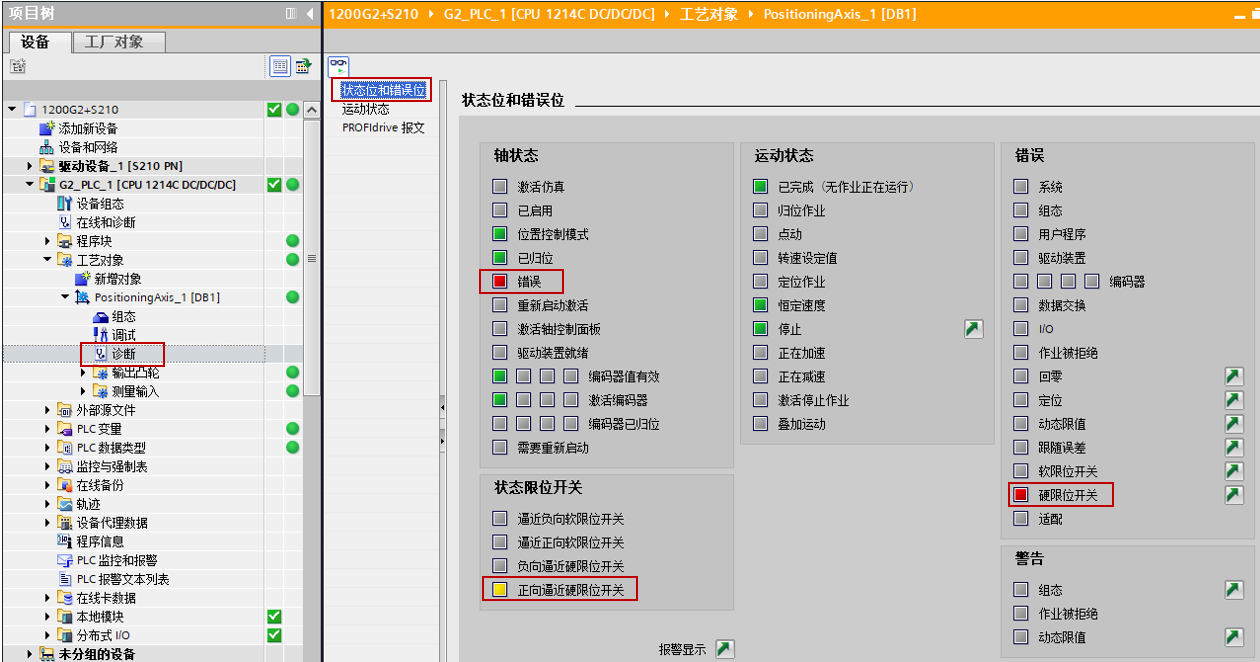

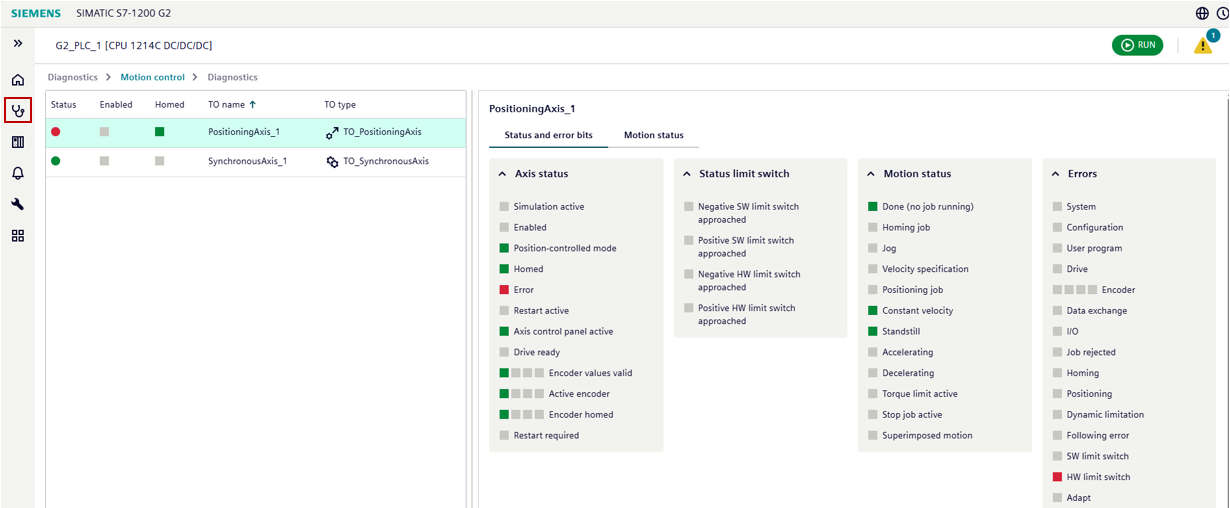

1.2 诊断

如果工艺对象发生故障或报警(如碰撞到硬件限位开关等)都会触发工艺对象报警。不同的工艺对象报警有不同的报警响应,例如:警告并且继续运动、报警并且停止运动以及报警并且 TO 需要重新启动等。

要想及时、有效地排查故障,就需要知道详细的故障信息,下面介绍几种故障查询的方法。

(1)通过 TIA 博途软件查看故障信息

1)在工艺对象的调试或诊断界面中,可以查看到工艺对象的故障状态及信息,如图22和图23所示。

图23 在工艺对象的“调试”界面查看故障信息

图24 在工艺对象的“诊断”界面查看故障信息

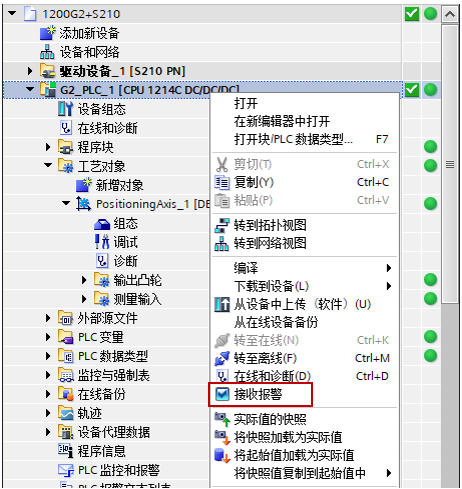

2)在线连接 PLC 后,在 PLC 上单击右键,选择“接收报警”,如图24所示。

图25 选择“接收报警”

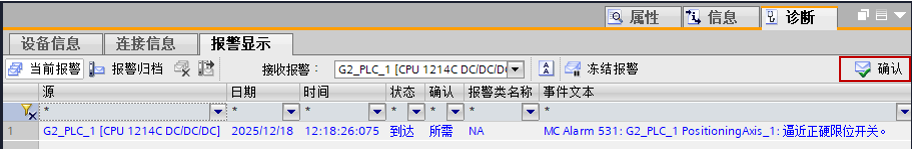

随后,可以在“诊断”的“报警显示”中查看到故障报警信息,如图25所示。

图26 报警显示

(2)通过用户程序检查工艺对象的故障状态

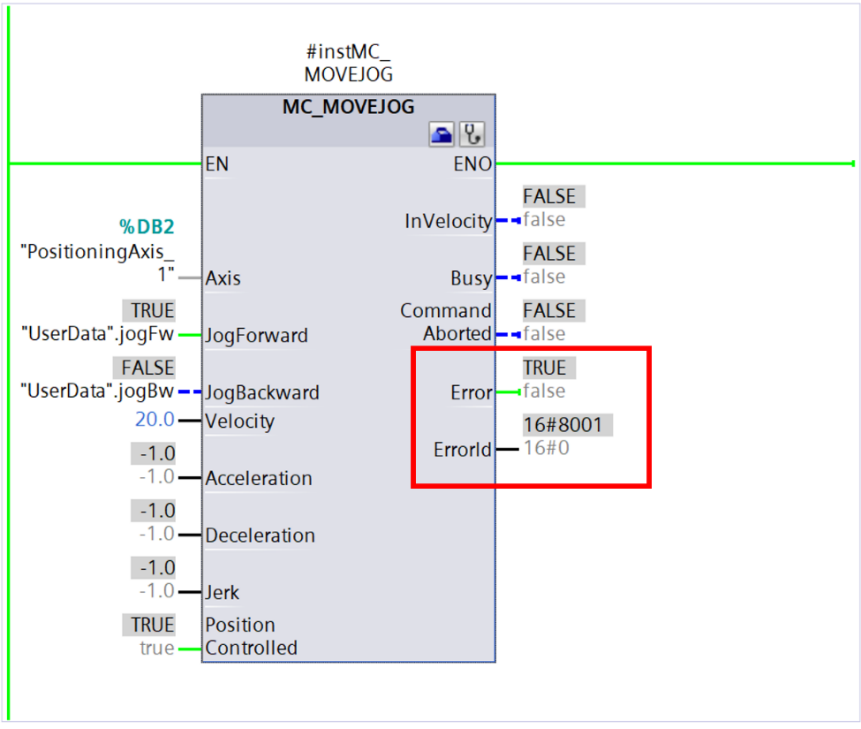

在命令的输出参数上也可以获取运行命令时的出错信息。

图27 命令输出参数的报警状态

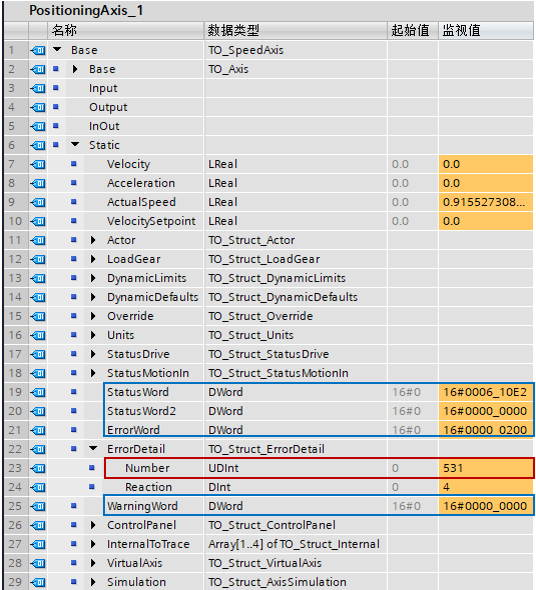

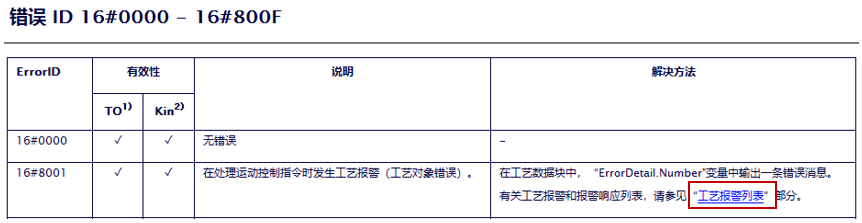

当指令的输出 ErrorId=16#8001 时,需要通过工艺对象数据块中的变量 <TO>.ErrorDetail.Number 获取工艺报警代码(下图,红框部分的变量)。

图28 工艺对象报警状态

然后,查看指令在线帮助中的“工艺报警列表”。

图29 “工艺报警列表”

还可以通过工艺对象数据块中的变量 <TO>.StatusWord、变量 <TO>.ErrorWord 以及变量 <TO>.WarningWord 得到故障状态及错误代码(上图,蓝框部分的变量),通常以变量 <TO>.StatusWord.%X1 作为工艺对象“存在错误”的标志位。

(3)通过 Web 服务器查看故障信息

在没有安装 TIA 博途软件的情况下,也可以通过 Web 服务器查看已组态工艺对象的状态、错误、工艺报警。无需额外工程组态,使维护工作变得更简单,运动控制诊断,如图所示。

图30 Web 中诊断运动控制

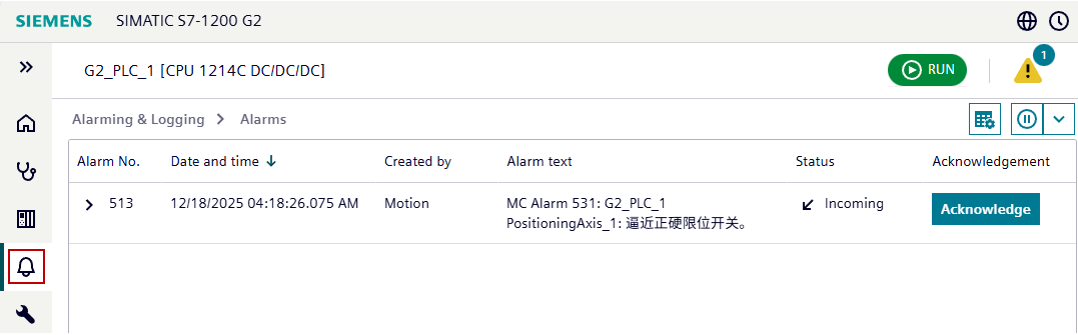

当轴工艺对象出现故障时,通过单击“报警”标签,可以看到工艺报警信息,如图所示。

图31 报警信息

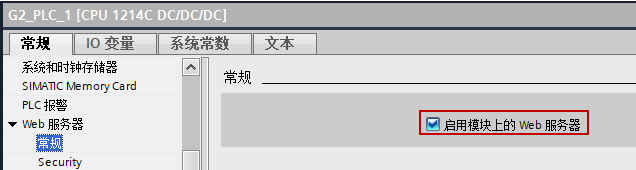

注意:此功能需要在博途 V21 中使用 S7-1200 G2 固件 V4.1 的 CPU,并且在 CPU 属性中选择激活 Web 服务器功能。如图所示。

图32 启用 Web 服务器

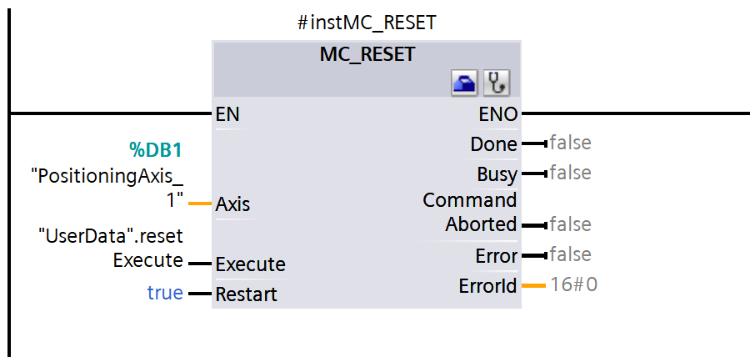

(4)工艺对象报警的处理

通过命令“MC_Reset”可以对能在用户程序中确认的所有工艺报警进行确认,报警确认后将复位工艺数据块中的“ErrorWord”和“WarningWord”状态位。

应注意:对于需要重新启动工艺对象的报警类型,例如,操作轴反转时,正限位开关激活,报警 MC Alarm 531:收缩方向无效,硬限位开关激活,则需要设置“MC_Reset”命令的“Restart”=TRUE 进行工艺对象的初始化(重启),并且对报警进行确认(注:对于配置了增量编码器的驱动装置,若重新启动工艺对象,将会复位“已归位”状态)。

图33 使用“MC_Reset”指令重启工艺对象

当然,也可以通过项目“转至在线”后,相关的报警显示界面的“确认”按钮(图23和图26中的按钮),对报警进行确认;或者通过组态了报警显示控件的触摸屏报警界面中的“确认”按钮,对报警进行确认。

- 评论

-

分享

扫码分享

- 收藏 收藏

- 点赞 点赞

- 纠错 纠错

西门子官方商城

西门子官方商城

{{item.nickName}}