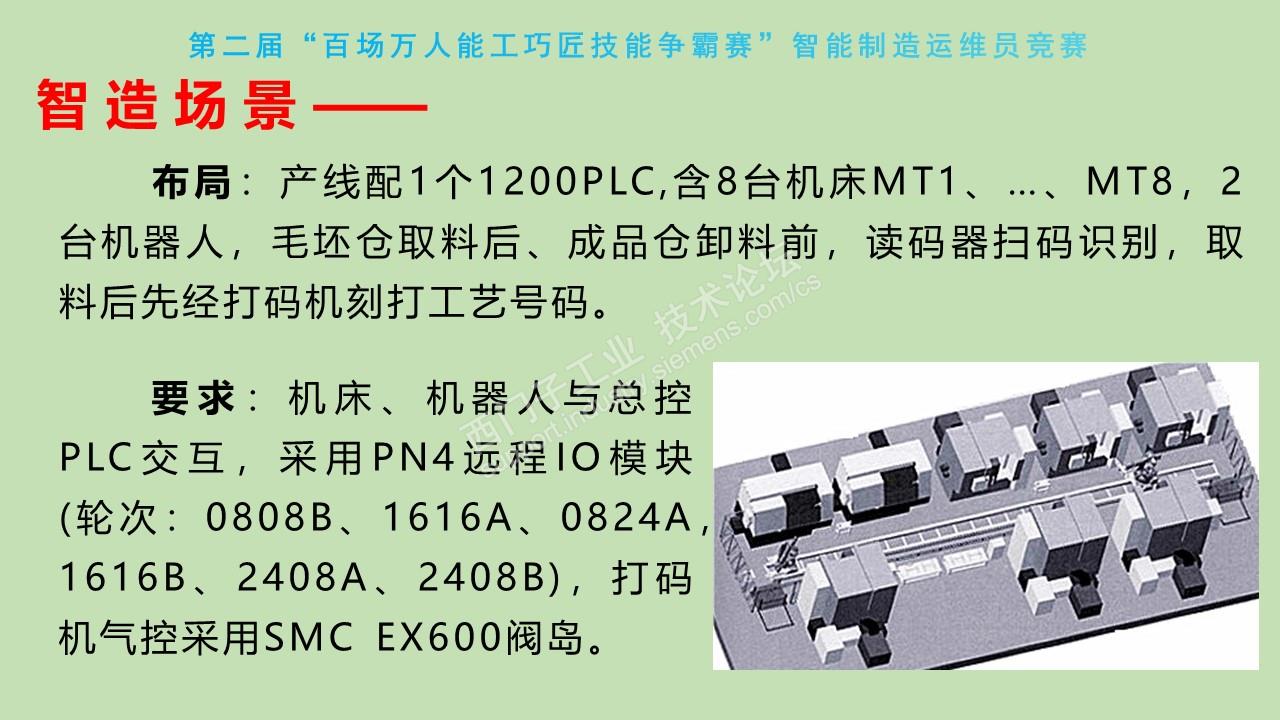

智 造 场 景 需 求:

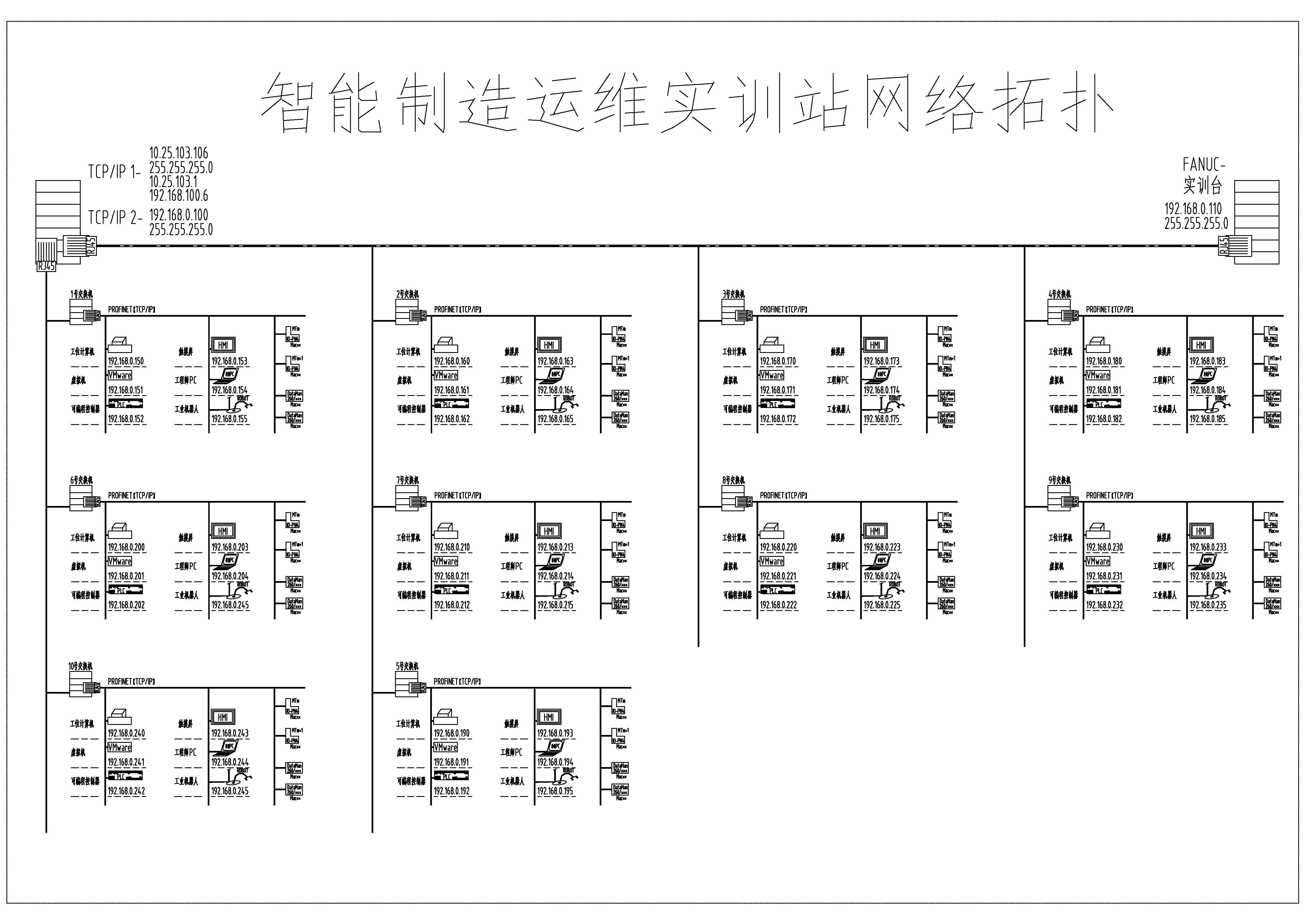

柔性产线配1个1200PLC,包含6台机床MT1、MT2、MT3、MT4、MT5、MT6,2台ABB机器人RT,毛坯仓取料后、成品仓卸料前均需经各自读码器进行扫码识别,毛坯件取料后先进行气动打码机刻打工艺号码。6台机床MT、机器人RT夹具与总控PLC交互采取PN4远程IO模块(轮次y——第1轮0808B、第2轮1616A、第3轮0824A、第4轮1616A、第5轮2408A、第6轮2408B),打码机气动控制采用SMC EX600阀岛。

三、TIA软件虚拟环境搭建及硬件组态【40分】

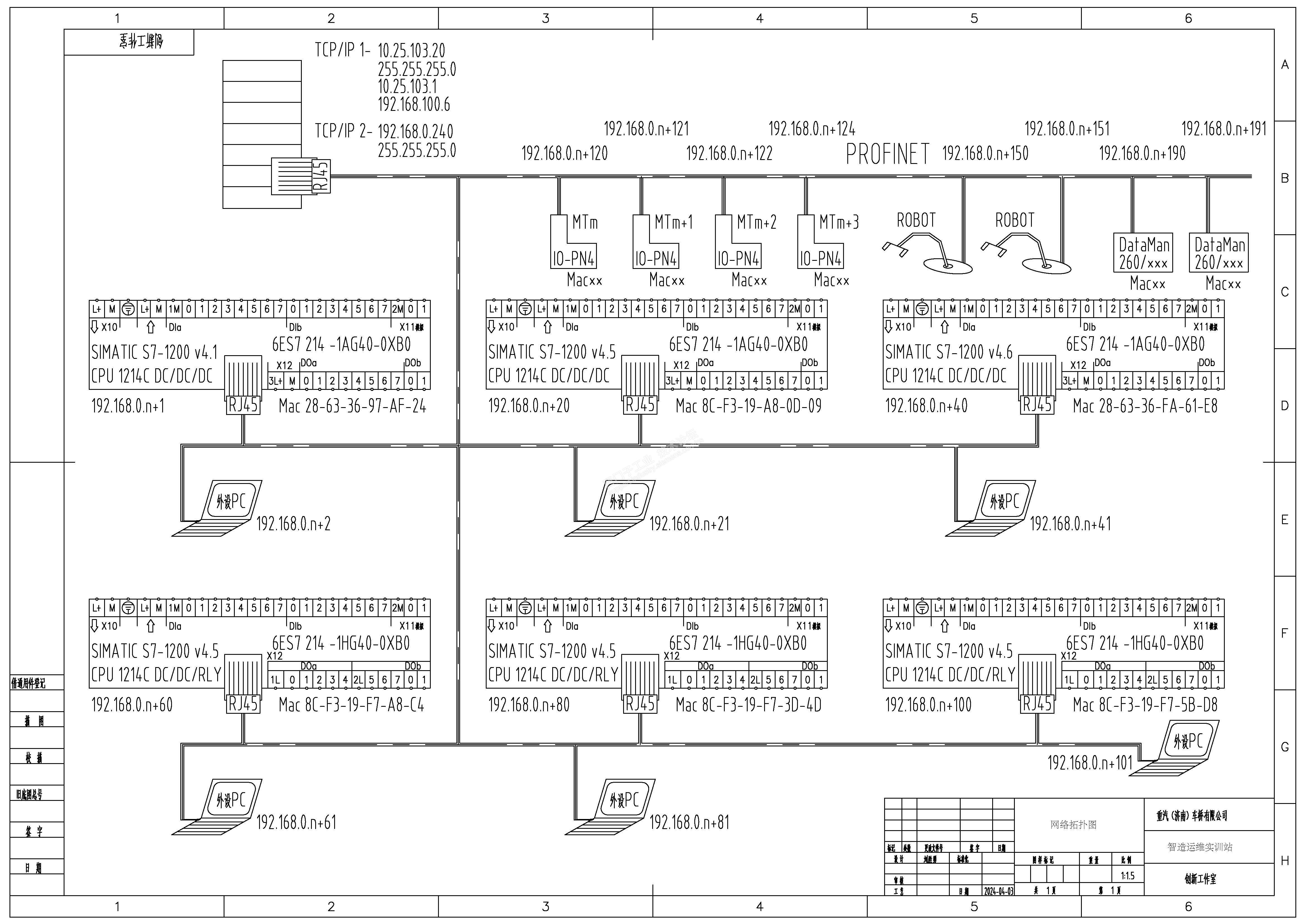

3.1 外设PC IP:192.168.0.x,255.255.255.0。x=n+m+y。 【1分】

3.2 打开VMware及TIA V19,设定虚拟机IP:192.168.0.x+100。 【1分】

3.3 外设PC与虚拟机经CMD命令对话框内单侧ping通。 【1分】

3.4 创建V19新项目“SINOTRUK-nm”,路径为桌面。 【1分】

3.5 据机位PLC型号及固件版本,完成新设备PLC添加。 【1分】

3.6 PLC地址192.168.0.1;PLC Profinet设备名称nmy,载入PLC。【2分】

3.7 据场景需求及轮次y,完成GSD文件安装。 【0.5×4=2分】

3.8 据场景需求及轮次y,添加IO硬件6个PN4。 【0.5×6=3分】

3.9 在网络视图内,命名IO硬件:MT1、…MT6。 【0.5×6=3分】

3.10 6个PN4分配IP:19.168.0.x+1,x+2,…,递增。【0.5×6=3分】

3.11在网络视图内,构建Profinet IO硬件与PLC的网络链接。 【6分】

3.12在网络视图内,分配Profinet IO硬件,去掉“未分配”。 【5分】

3.13依次设定6台机床的PN4模块地址m+100,输入起始地址I为100、200、300…,600,输出起始地址Q与之相同。 【0.5×12=6分】

3.14编译组态,下载进PLC内。 【2分】

3.15选手基于虚拟环境进行硬件组态和PLC编程。 【3分】

四、机器人自毛坯仓取料装载至机床MT并卸料放入成品仓的PLC策略【34分】

4.1 毛坯仓有无料的手动控制:常开状态按钮按一下,绿灯HL1亮,模拟有料;再按一下,绿灯灭,料取走。 【2分】

4.2 成品仓有无料的手动控制:常开状态按钮按一下,红灯HL2亮,模拟有件;再按一下,红灯灭,无成品件。 【2分】

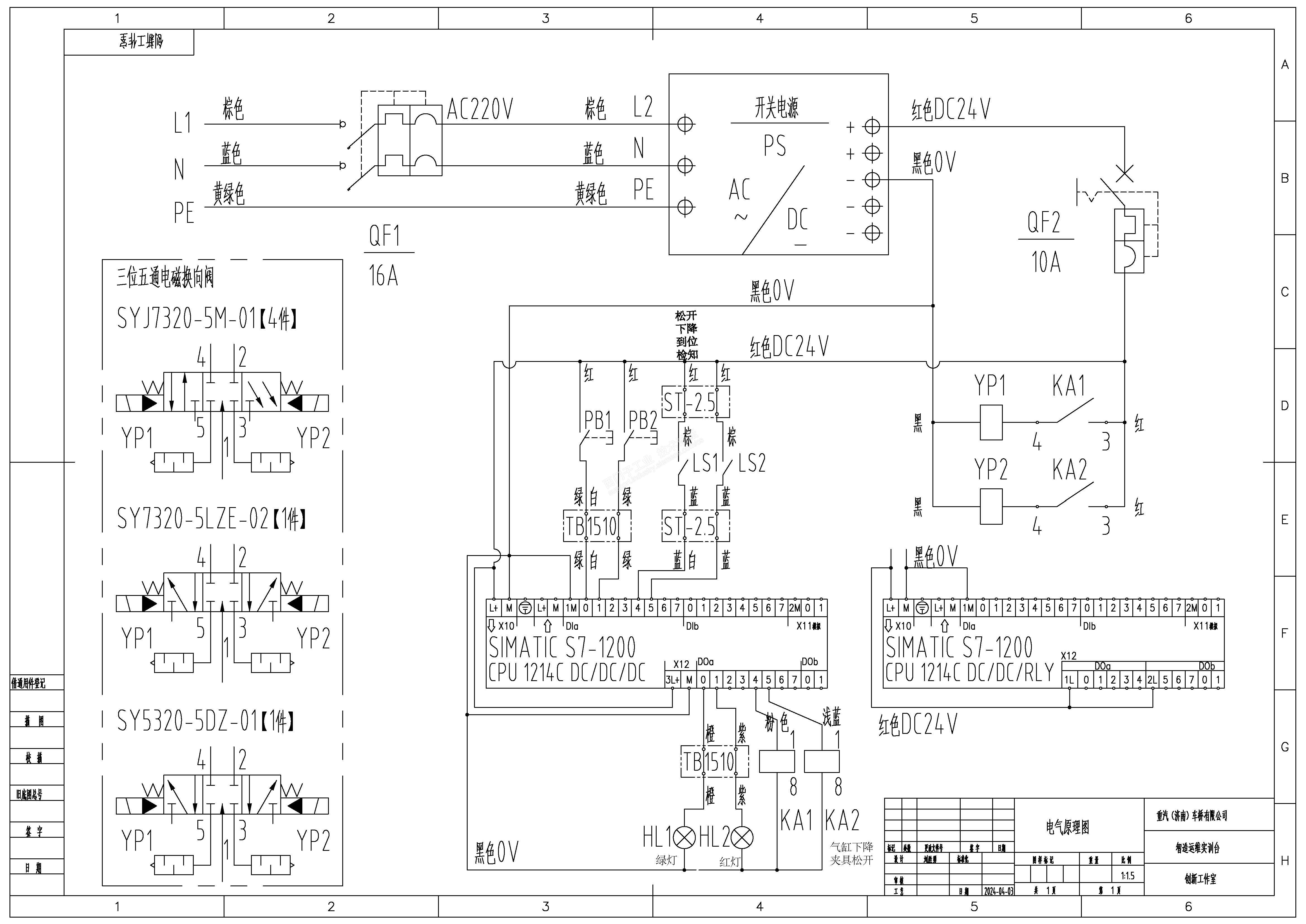

4.3 完成机器人夹具模拟气缸的气路连接并通气。 【2分】

4.4 PLC强制表控制完成机器人夹松/气缸升降的控制:夹件/杆出Q0.4,到位检知I0.5;松件/杆回Q0.5,到位检知I0.4。 【1×4=4分】

4.5 流程编制:

4.5.1毛坯仓有料(经按钮按一下模拟输入)绿灯亮→机器人夹具夹件取料/气缸杆伸出Q0.4→到位检知I0.5亮起→(料取走后毛坯仓绿灯自动灭)→装载至机床MT-m(m为机位号)。【1×4=4分】

4.5.2装料到位延时6s后,机器人夹具松开/杆回Q0.5→到位检知I0.4亮起→机床MTm经M(m+100).0向PLC发送机器人卸料命令。

【1×4=4分】

4.5.3 线圈M(m+100).0得电→卸料夹件/杆出Q0.4→到位I0.5。

【1×3=3分】

4.5.4延时6s放成品仓→松件/杆回Q0.5→到位I0.4→Q0.5中间继电器失电(阀置于中位)。 【1×4=4分】

4.5.5件放入成品仓后,红灯亮起→延时5s后→若毛坯仓有料则自动转入第2次循环→若毛坯仓无料则流程等待/结束,同时成品仓的红灯自动熄灭。 【1×5=5分】

4.5.6多次(2次以上)模拟动作流程均正确。 【4分】