一、硬件组态与网络架构创新

多PLC协同组态

角色分配:S7-1500作为IO控制器(IP:192.168.1.10),S7-1200作为智能设备(IP:192.168.1.20),通过Profinet实现分布式I/O控制。关键步骤:在TIA Portal中启用S7-1200的“I-Device”模式,并配置传输区(输入/输出各128字节)8。

拓扑优化:采用环形冗余拓扑(需支持MRP协议的交换机),网络中断恢复时间<200ms,显著提升产线连续性

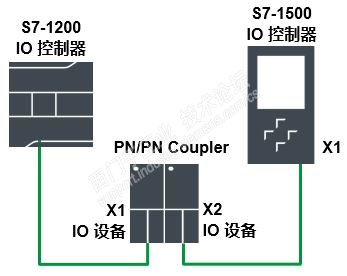

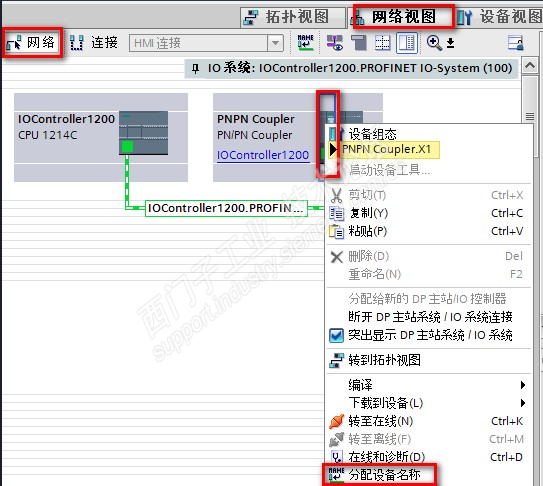

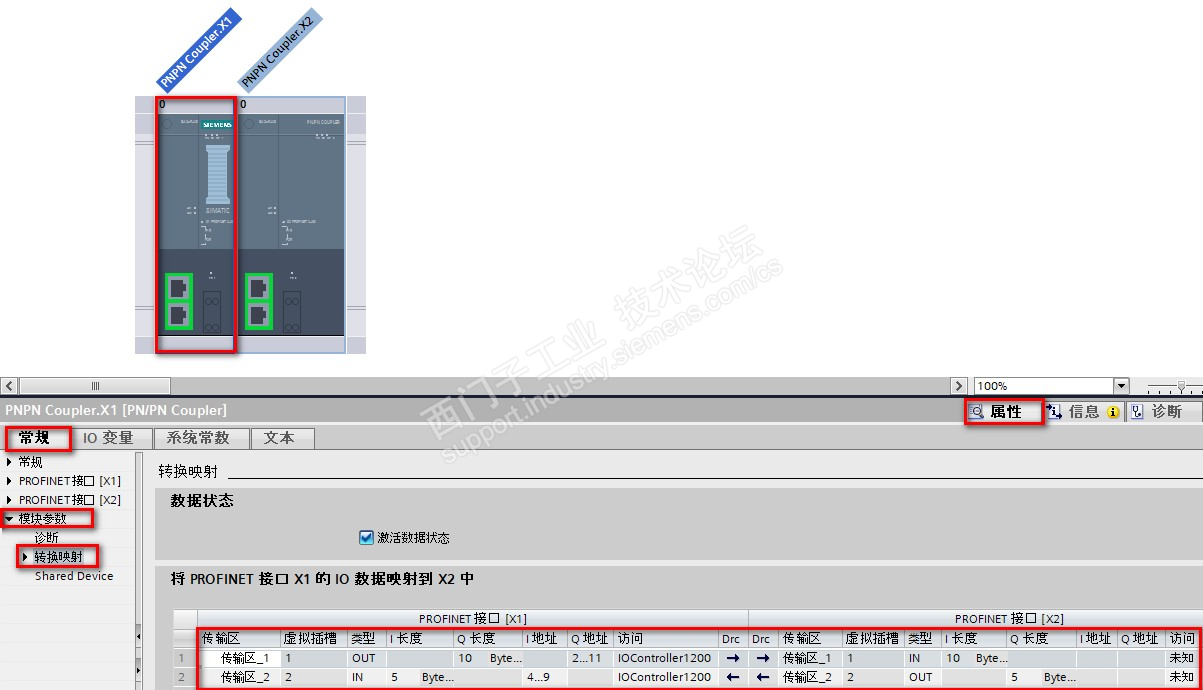

跨网段通信方案

PN/PN Coupler应用:当PLC位于不同子网(如S7-1200在192.168.0.0/24,S7-1500在192.168.2.0/24)时,通过Coupler的X1/X2接口映射数据。配置要点:导出GSD文件确保双方项目兼容,传输区字节对齐(如S7-1200输出QB2-QB11映射至S7-1500输入IB100-IB109)

二、通信编程与性能优化

高效数据交换策略

指令优化:使用GET/PUT指令替代传统I/O映射,减少扫描周期占用。案例:S7-1500通过PUT指令控制S7-1200的Q0.0-Q0.7,响应延迟从15ms降至3ms2。

带宽管理:限制非实时数据流量(如HMI通信)至总带宽20%,保障实时数据优先级

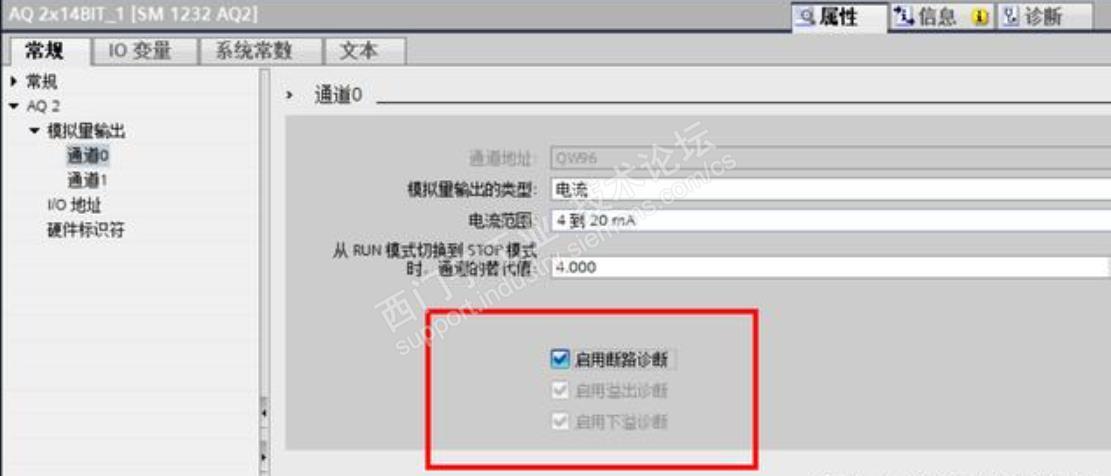

故障诊断智能化

集成诊断工具:

拓扑扫描:TIA Portal在线诊断识别断线设备

诊断缓冲区分析:通过OB82中断组织块捕获模块故障代码,触发微信告警8。图1:TIA Portal网络拓扑诊断界面

三、创新应用:ABB机器人跨系统集成

场景:汽车焊装线中ABB机器人(Profinet从站)与S7-1500协同作业。

配置流程

GSD导入:从RobotWare获取GSDML文件,在TIA Portal中配置机器人输入64字节(焊点坐标)、输出32字节(状态信号)911。

安全互联:启用ProfiSafe协议,机器人急停信号直接映射至PLC安全输入,响应时间<10ms10。

效能提升

通信优化后,焊装节拍从120秒/台缩短至98秒/台,故障停机率下降40%

。

四、未来技术探索

TSN融合:在S7-1500 V2.9及以上版本试验时间敏感网络,实现运动控制同步精度±1μs3。

OPC UA over Profinet:通过同一物理通道传输IT/OT数据,降低布线成本30%6。