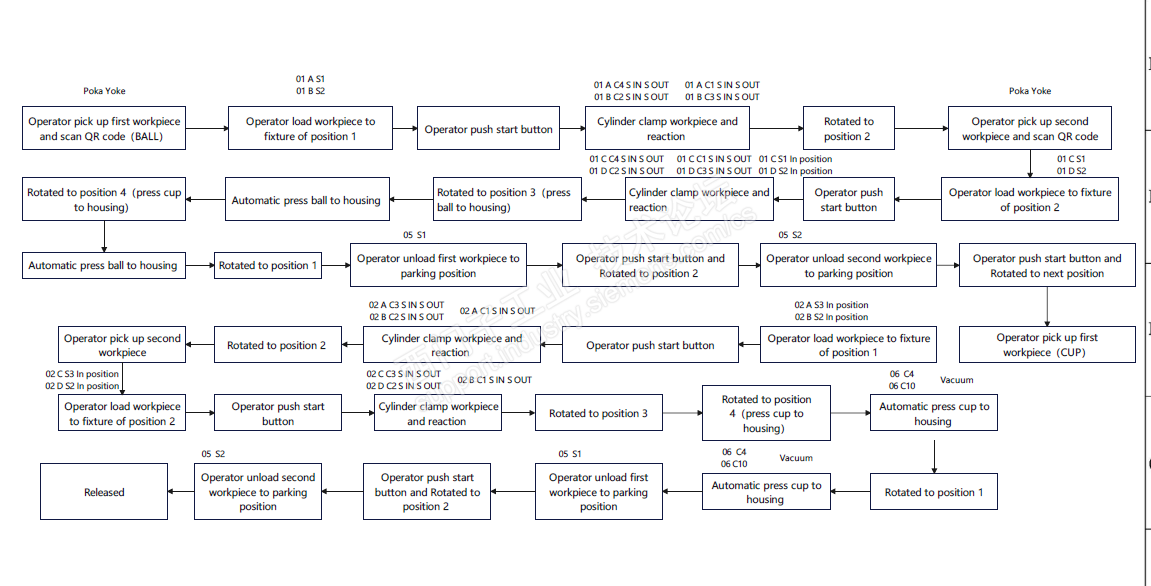

动作循环图:

1. 初始状态与准备

步骤1: 操作员拾取第一个工件并扫描二维码(BALL)。

步骤2: 操作员将工件装载到位置1的夹具中。

步骤3: 操作员按下启动按钮。

2. 第一个工件处理

步骤4: 工件旋转到位置2。

步骤5: 气缸夹紧工件并进行反应。

步骤6: 工件旋转到位置4(压杯到外壳)。

步骤7: 自动压球到外壳。

3. 第二个工件处理

步骤8: 操作员拾取第二个工件并扫描二维码。

步骤9: 操作员将工件装载到位置2的夹具中。

步骤10: 操作员按下启动按钮。

步骤11: 工件旋转到位置3(压球到外壳)。

步骤12: 工件旋转到位置2。

步骤13: 气缸夹紧工件并进行反应。

步骤14: 工件旋转到位置3。

步骤15: 工件旋转到位置4(压杯到外壳)。

步骤16: 自动压杯到外壳。

4. 工件卸载与循环

步骤17: 操作员卸载第一个工件到停车位置。

步骤18: 操作员按下启动按钮并旋转到下一个位置。

步骤19: 操作员拾取第一个工件(CUP)。

步骤20: 操作员将工件装载到位置2的夹具中。

步骤21: 操作员按下启动按钮。

步骤22: 工件旋转到位置2。

步骤23: 气缸夹紧工件并进行反应。

步骤24: 工件旋转到位置3。

步骤25: 工件旋转到停车位置。

步骤26: 自动压杯到外壳。

5. 循环结束

步骤27: 操作员卸载第二个工件到停车位置。

步骤28: 操作员按下启动按钮并旋转到位置2。

步骤29: 工件旋转到位置1。

步骤30: 释放工件。

控制策略总结

自动化与手动操作的结合:流程中既有自动化的旋转和压紧操作,也有手动的工件装载和卸载操作。

安全与效率的平衡:通过气缸夹紧和反应机制确保工件在处理过程中的稳定性和安全性。

循环操作:整个流程设计为循环操作,确保连续生产。

错误检测与纠正:通过Poka Yoke(防错)机制减少操作错误。