温度数据采集方式的一种应用

25年的11月份,那时一直在为一个读取毛坯棒料出料温度,红外线测试数据的不稳定问题绞尽脑子。事情是这样的,因为新锻造工艺要求,需要将8 ~ 12寸长度200.0 ~ 380.0mm的棒料加热到一个工艺温度后出料,出料时需要温度在线测量判断,符合工艺温度的,则“通知”搬运机器人取料到下一道工序,如果红外线测温判断温度超工艺范围,则“通知”搬运机器人抛料到废料平台,就是这样一个简单的在线检测,我经过几次调整测试控制程序,最后选择了一个折中的方法处理。

控制思路:

由于目前红外线测温传感器硬件及算法的限制,比较流行的一些正在使用的红外线传感器基本上都存在外部光线、产品毛坯表面反射、被测对象的抖动(晃动)、被测产品的距离等因素的影响,在较短时间内无法获取到一个相对稳定、准确的数据值。

思路:

1)首先,我在不影响工艺节拍的前提下,我尽可能的在测量温度时,把被测铝棒毛坯处于一个相对停止稳定的状态下开始测温。控制程序是自铝棒毛坯出料后,进入的出料升降辊道末端后,末端光电检测到铝棒毛坯有料后延时1秒的上升沿,作为测温的开始条件。

2)通过现场各时间周期的测评,红外线测量时间限制在2 ~ 3秒时间是一个比较合适的时间值,基本能够反映铝棒毛坯的真实温度值。所以,测温时间定义在这2 ~ 3秒的时间周期内,这个时间并不明显会影响整各工艺时间节拍。

3)由于红外线传感器目前的硬件特性,我做了一个每一个周期采样一次数据,在2 ~ 3秒的时间周期中,读取红外线温度值的累加,并获取周期数后,用2 ~ 3秒的累加值/周期数,获取读取出料红外线温度的平均值,这样处理后的温度相对比较平稳。

控制程序:

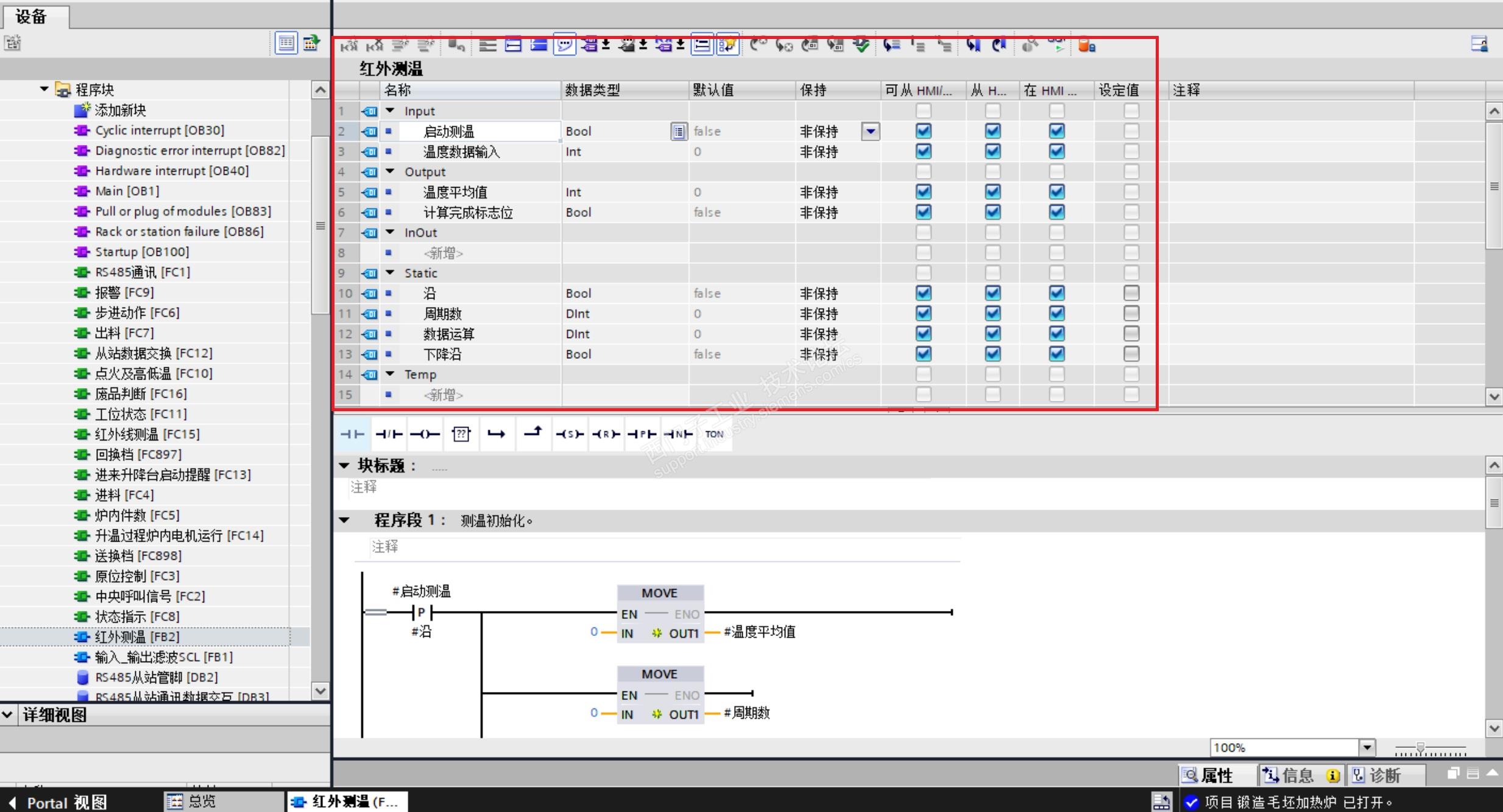

1)新建一个FB2,并创建接口变量,图示:

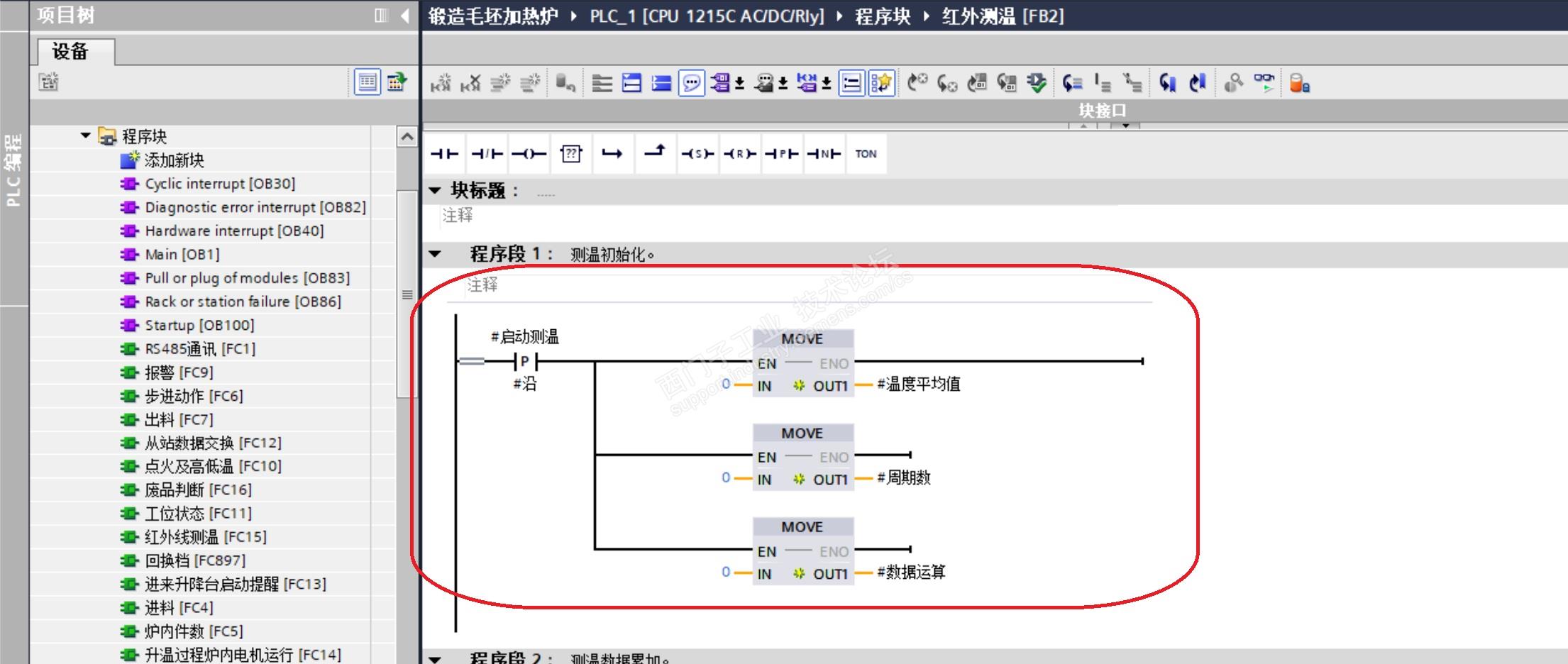

2)调用启动测温输入变量,首先清除上一次测量的原值,图示:

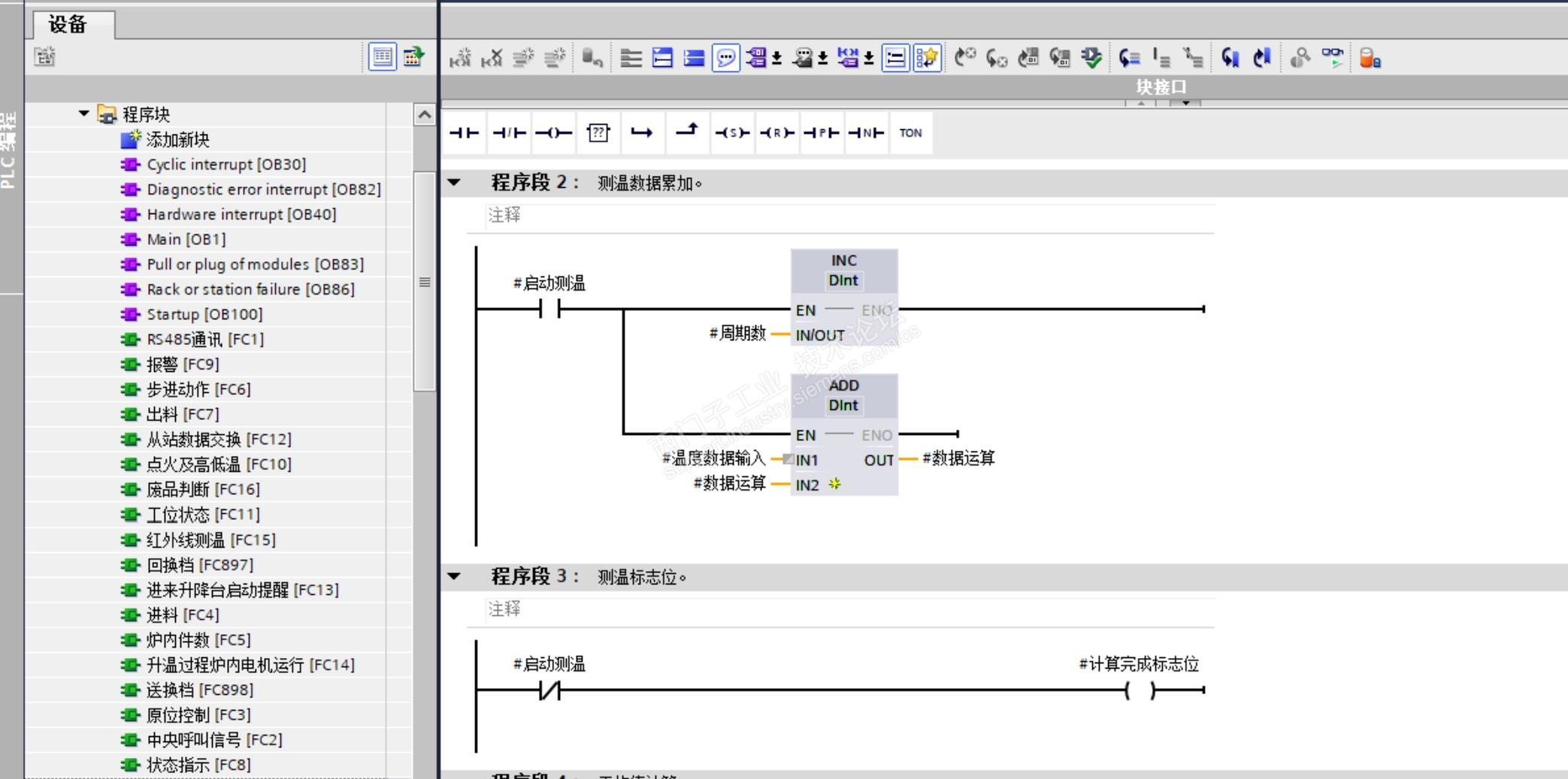

3)启动测温,并累加周期数,图示:

并生产测温的状态值。

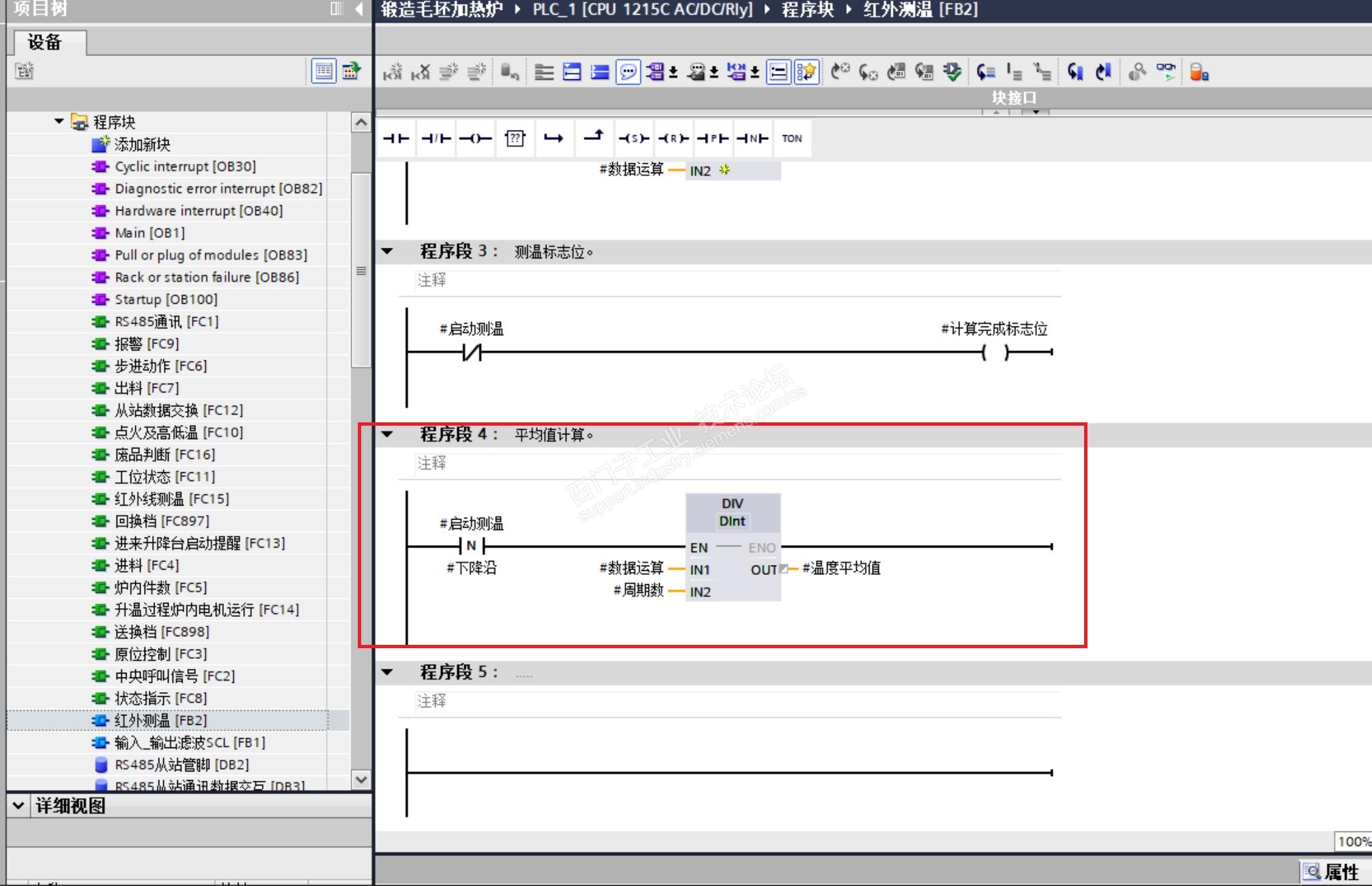

4)将累加和除周期数,得到一个相对稳定的数据值,图示:

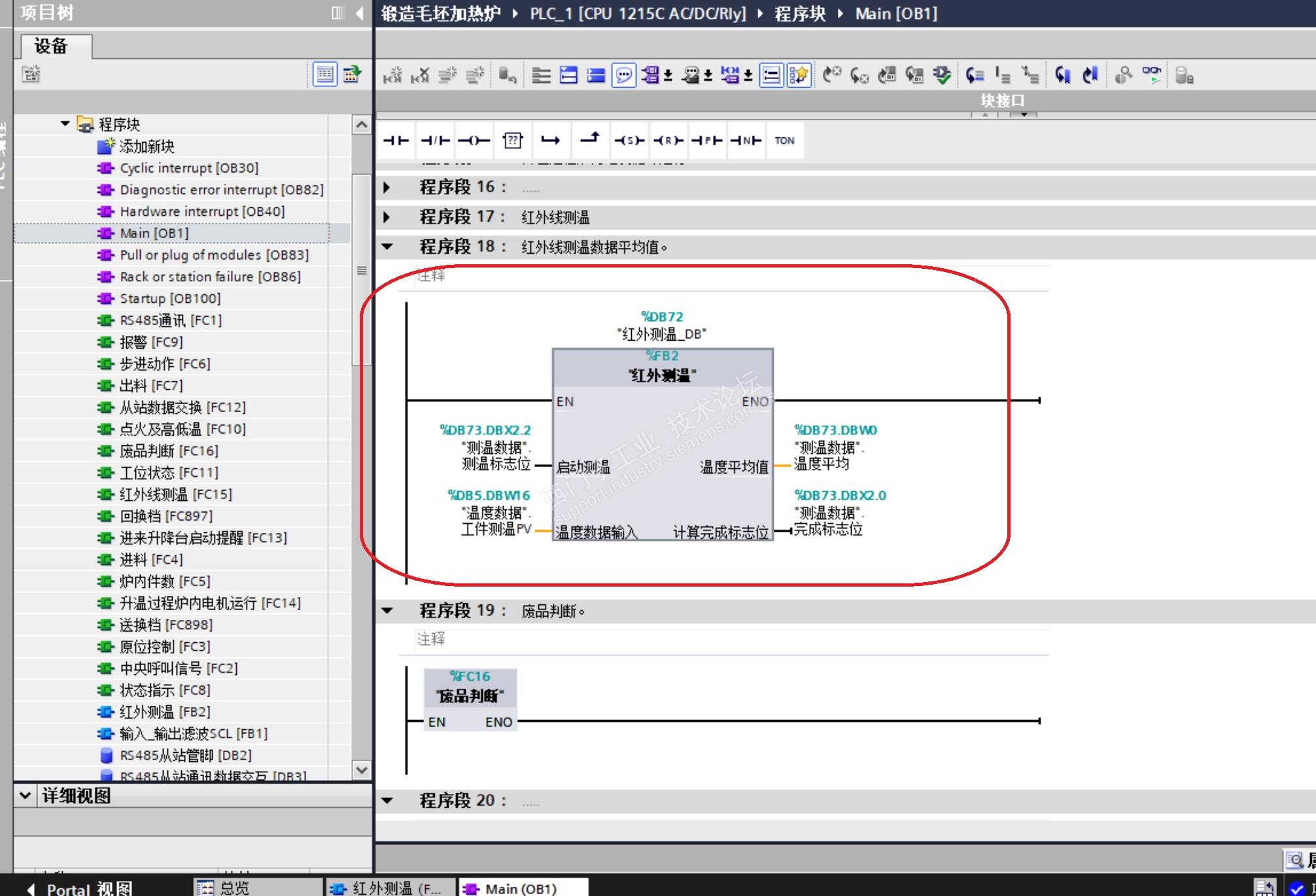

5)将FB2在OB1合适的网段上调用,图示:

将此采集方式,下载到cpu后,连续测量的2天,获得的温度数据远比原来直接读取的红外线传感器数据要稳定的多。

由于按此方法用红外线传感器读取到的实际温度值,仍然会超出工艺要求的±10摄氏度以上,做出一个这样的判断程序,就是说到测量到且已经通过求平均值程序“处理”后,温度仍然超出的测量,用一个虚拟的数据输出,因为实际现场用手持式测温,连续的2天人工测量记录比较,实际的温度值每次都在一个相对稳定的±6摄氏度范围内变化,我用一个虚拟的温度值替代,也不可为是一种目前红外线传感器特性还没有到达目前工艺要求前提下的一种折中的方法。

小结:

同样的红外线温度传感器,目前的市场品质高低差别巨大,我自己采购用于其它部位的红外线温度传感器,读取直接的温度数据,远比此传感器稳定,在双链测量环境下,双链测量的温度在±10摄氏度范围内。当遇到传感器已经由设备制造商选型已经无法调换时,上述的处理方法不失为一种折中的处理方式。