关于小釉大侠的几个疑问,谈谈我的看法

[COLOR=blue]

1: 外部编码器作为主轴时,我一般也设置滤波。我的设置一般是10ms,只是经验,没有什么理论依据。

一般以什么依据来决定滤波的时间呢?通过trace还是通过要求的速度,加速度,精度等参数呢?[/COLOR]

我认为滤波时间确实是根据编码器的实际抖动情况来设置的,如果抖动幅度较大,那么设置的时间就较长.

[COLOR=blue]

2:关于第3)不是很同意你的观点,滤波是速度平滑不加,但是如果设备不是高频的运动情况下,位置精度是不会有损失的,因为最终的位置还是会达到的,只是推迟了滤波的时间。[/COLOR]

你的意思我能够理解, 滤波确实是一个延时的环节. 如果应用的是POS指令,目标是达到确定的位置,那么在设置的滤波时间之后,最终位置是能够到达的. 但如果是实轴和编码器做Cam/gear同步时, 关注的是整个过程的位置有多大的偏差, 这时滤波的误差就是需要考虑的. 下图是一个钢板飞剪设备,黄色是编码器滤波前的速度,红色是由于滤波时间造成的偏差.可以看到这个偏差和编码器的速度是有关系的. 偏差的数值能够达到几十mm,所以必须要进行处理

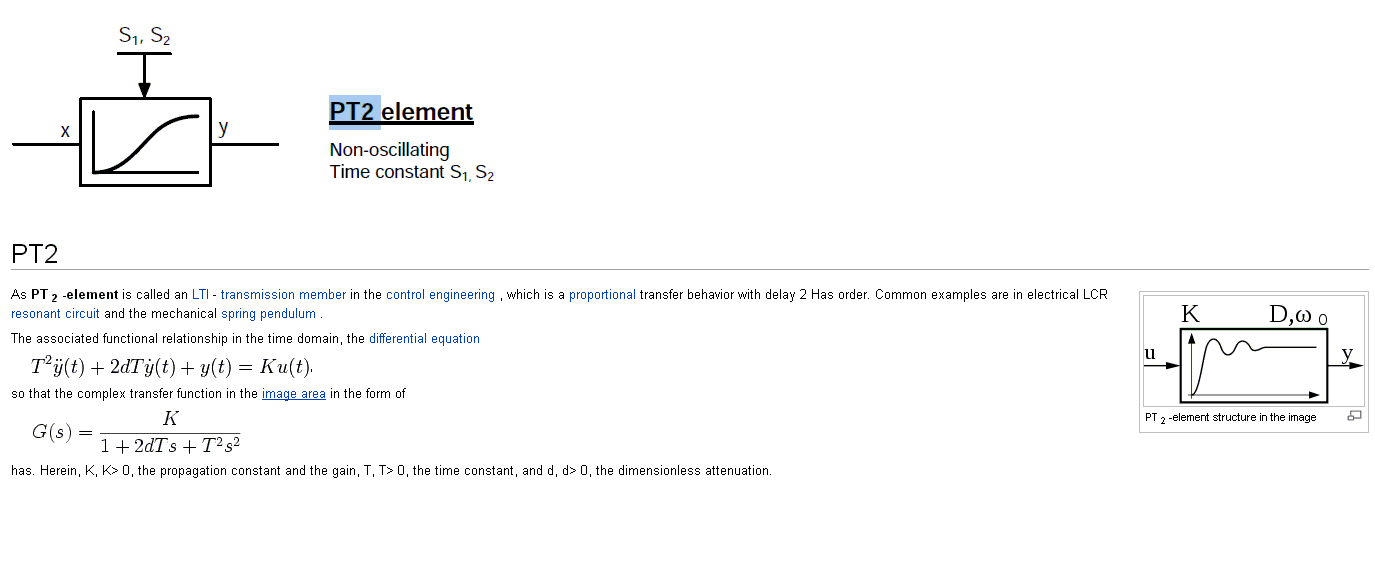

[COLOR=blue]3:关于滤波的方式还需讨论一下,simotion的滤波采用了pt1滤波吗?还是别的滤波方式。

现在看到滤波参数同时出现了t1和t2两个参数,不知道如何权衡着两个参数的设置。[/COLOR]

如下图, 查看Simotion的功能图,能够确定是PT2滤波, 但PT2滤波的细节我还没搞清楚

4.如何才能在实现位置同步的同时,速度也同步,转矩也同步,功率也同步???

4.如何才能在实现位置同步的同时,速度也同步,转矩也同步,功率也同步???假设任何条件都是理想的, 两个电机完全相同, 机械结构完全对称, 那么位置,速度,扭矩,功率都应该是相同的.

但是机械和电,伺服驱动器都不是理想的, 速度同步时会有位置误差, 位置同步时扭矩又不平衡,

所以脱离机械结构去考虑控制方法没有太大意义, 应该努力去寻找最适合机械结构的那种控制方式

举几个例子

A)龙门铣

由于龙门架可能很宽5-10米, 龙门铣的两个轴之间使用的就是纯位置同步,gantry轴,

这种应用是假设如果两个电机(或光栅尺)位置一致,那么就能够满足要求, 应用中是不考虑扭矩和功率的.

B)曲轴车床

带动曲轴旋转的是两个电机, 两个电机中有一根轴进行刚性连接.

这种应用中,在模拟驱动控制的时期,90年代之前,完全使用扭矩同步, 就是把主电机的扭矩实际值发给从电机作为扭矩设定值. 由于那根刚性的轴很结实,

能够保证扭矩同步时,位置一致,因此使用起来也没有问题.

C)汽车钢板落料线的伺服送料

两个伺服电机带动上下两个送料辊夹住钢板, 向前送料, 两个电机见有刚性连接, 但是有间隙.

现在的做法是, 从轴和主轴间是速度同步, 同时检测两个电机的扭矩差, 如果扭矩差大于阀值,那么扭矩较小的电机会叠加一个很小的速度.

这个方法的效果还需要验证.

5.在cam同步过程中,如果主轴或者从轴的位置值超出了cam曲线的范围,此时会出现什么情况?关于主轴超过范围,

这要看你的CAM耦合方式是不是循环的(Cyclic cam),

如果不是循环Cam可能会出现报警,没有试验过

如果是循环Cam, 还要看Cam曲线是不是封闭的,就是Cam曲线的起点(图上的纵坐标)和终点是否重合.

如果是封闭的,那么主轴超限不会出错.

如果不是封闭的, 会报警50007同步错误, 大概意思是"Cam 不允许反转"

关于从轴超过范围

我理解,如果Cam能够成功的CamOn之后, 从轴超过范围会引发跟随误差报警, 同时Cam也会报警. 这个应该是和伺服轴的跟随性能有关系的.