某钢厂280t转炉倾动系统采用S120变频器,4台倾动电机为400KW的西门子中国产电机,电机轴后带编码器,选用S120 710KW的BLM和电机模块,PLC为416-2DP 与倾动变频器DP通信。因某种原因没有选用CBE20 选件板来做变频器间的主从同步。而是通过PLC中转主从变频器间的数据,一主三从,主为速度控制,从为转矩控制,PLC通过DP读取主变频的数据,然后传给从变频。为保证快速性,DP的通讯速率设为最高的12M/S , PLC 内倾动有关的所有程序块(包括PLC与倾动变频器通讯的功能块)放置在了循环中断组织块OB38里,OB38中断时间设为最短的2ms 。

电机空载静态优化,动态优化都很顺利,动态优化完毕后,变频器自动设置启动时间r345为0.453s, p1460为18,p1462为50z左右ms, 因是空载优化的PI参数,考虑到倾动系统是大惯量,所以手动修改了

P1460=9, P1462=100, 空转炉摇动还算比较平稳。后来有事离开了现场,其他同事说请教了高手把P1460改为7.85,P1462改为200,说是在其它转炉上用的蛮好。因炉子大小不同,又修改成了P1460=8,

P1462=150 。

后来转炉砌砖完毕后,开始断续的生产越2个月,转炉倾动在使用过程中陆续出现了一些机械设备问题(2#倾动电机一次减速机窜轴,扭力杆间隙过大,减速机漏油,一次减速机高速轴骨架油封磨轴4个问题),设备厂家陆续派专家至现场进行分析解决,一次减速机窜轴通过增加垫圈已基本解决,扭力杆间隙过大,厂家同意重新制作轴套加以解决,漏油也已解决,骨架油封磨轴暂不处理。这4个问题应该说都已基本解决或已找到解决方案。

但在分析处理上述问题时,发现了更重要的问题:

问题1:一次减速机轴承外圈跑圈:业主机械人员认为该问题是由于一次减速机箱体与轴承外圈间隙过大导致,针对这一问题,厂家与业主讨论交流后,同意将2#转炉的一次减速机箱体替换到1#转炉上,将换下的1#转炉一次减速机箱体返厂处理后再用于2#转炉(因2#转炉正在建设中)。

但轴承外圈跑圈问题,业主电气人员认为除了与一次减速机箱体和轴承外圈间隙过大有关外,与接下来要说的第2个问题关系更大;

问题2:匀速摇空炉时,倾动大部分时候有小幅节奏性晃动现象,且伴有节奏性冲击,查看电机力矩曲线,发现电机力矩波动很大,有时甚至出现正负力矩交替波动(见后面附图),带钢水摇炉时,倾动反而比较平稳。该现象比较隐蔽,且规律不明显,给人时好时坏的感觉。通过观察,倾动比较平稳时,轴承外圈基本没有跑圈现象,轴承外圈跑圈基本是伴随着倾动晃动而产生。到目前暂时没有找到产生这一现象的确切原因。这一现象对轴承外圈跑圈以及对倾动设备的影响,需做进一步评估。虽然此现象对当前倾动运行没有造成致命影响,但业主电气人员认为该现象是造成轴承外圈跑圈的重要原因,对整个倾动和转炉设备也是一个隐患,有必要找出确切原因。

说简单点就是业主机械人员认为是减速机箱体和轴承间隙过大导致的倾动有小幅节奏性晃动,从而导致轴承外圈跑圈,业主电气人员认为是倾动电机主从同步没调好,电气影响了机械,导致轴承外圈跑圈。 ,

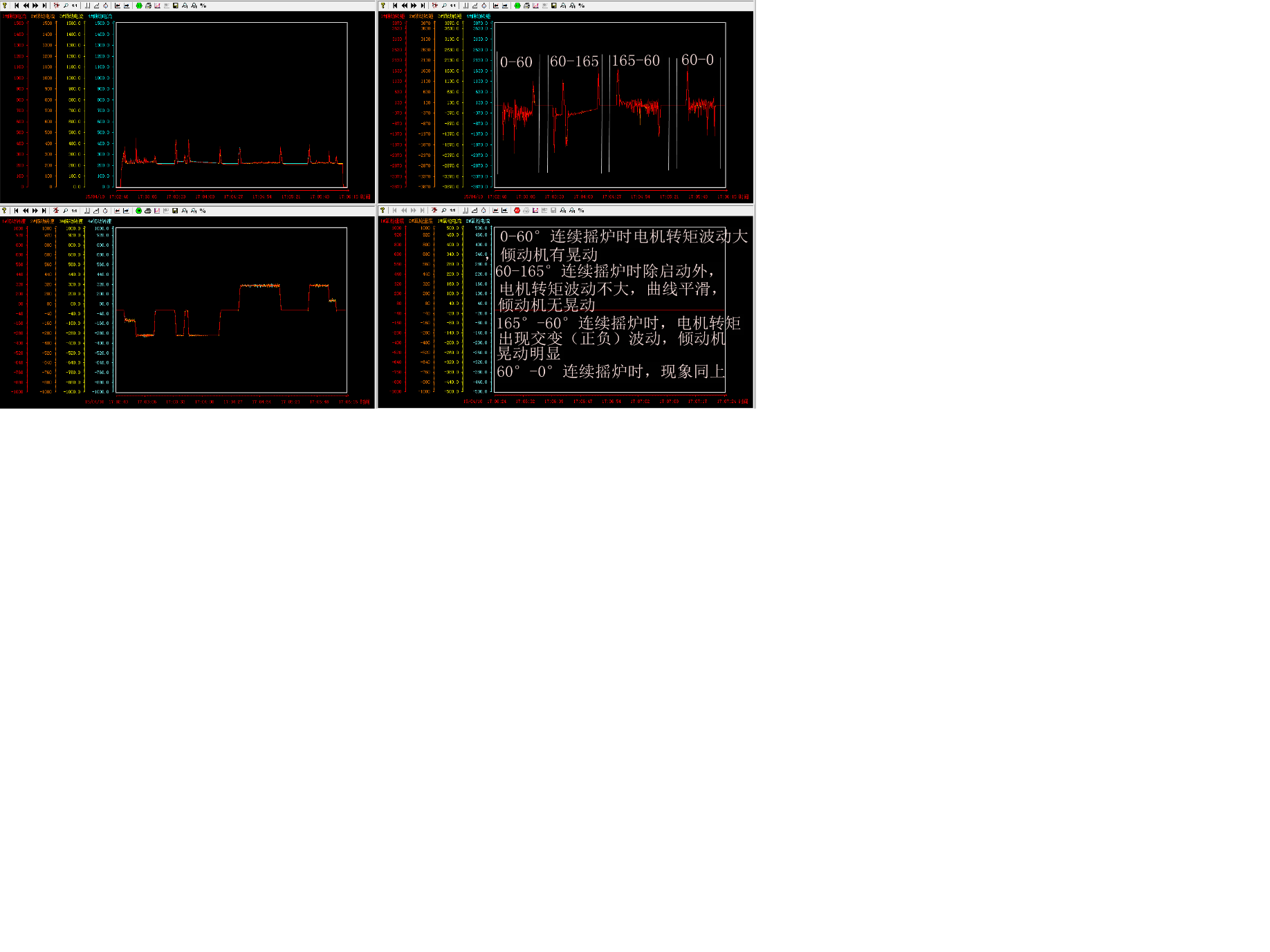

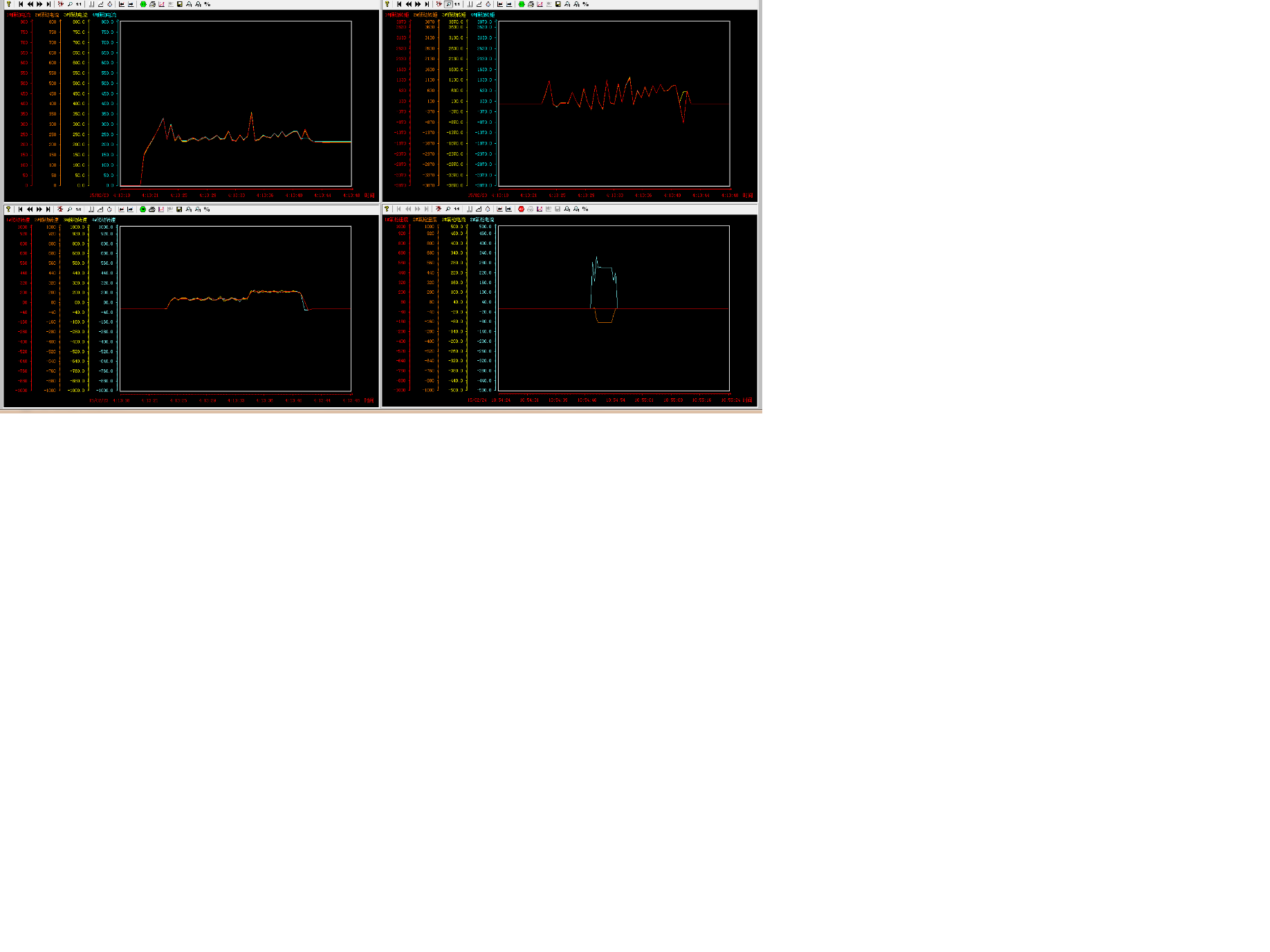

截图中,左上为倾动电机电流,左下为电机速度,右上为电机转矩

截图1 最近截图,此时P1460=8, P1462=150

截图2为早前截图,此时P1460=7.8 , P1462=200

个人感觉还是减速机和轴承间隙过大导致的转炉小幅晃动! 望各位高手帮忙诊断下,看 P I 是否合适,晃动到底是何种原因?因减速机安装要月底才行,这段时间有些闹心,谢谢了。