液压系统,一个油泵(不可调速),两个比例阀串联,油进第一个比例阀后再经过第二个比例阀(带方向),然后推动油缸带着负载上下走,要求恒速(速度由上位机设定)。

工艺那边给的流程是,油泵运行,第一个比例阀打开足够大进油,第二个比例阀调节控制负载移动速度。之前是电子工程师自己开发的电路板做的,后来搁置了,现要用PLC来做。

考虑用PID来做。

有两个问题

1,负载上只有直线位移传感器,位移换算成速度作为PID的反馈值。

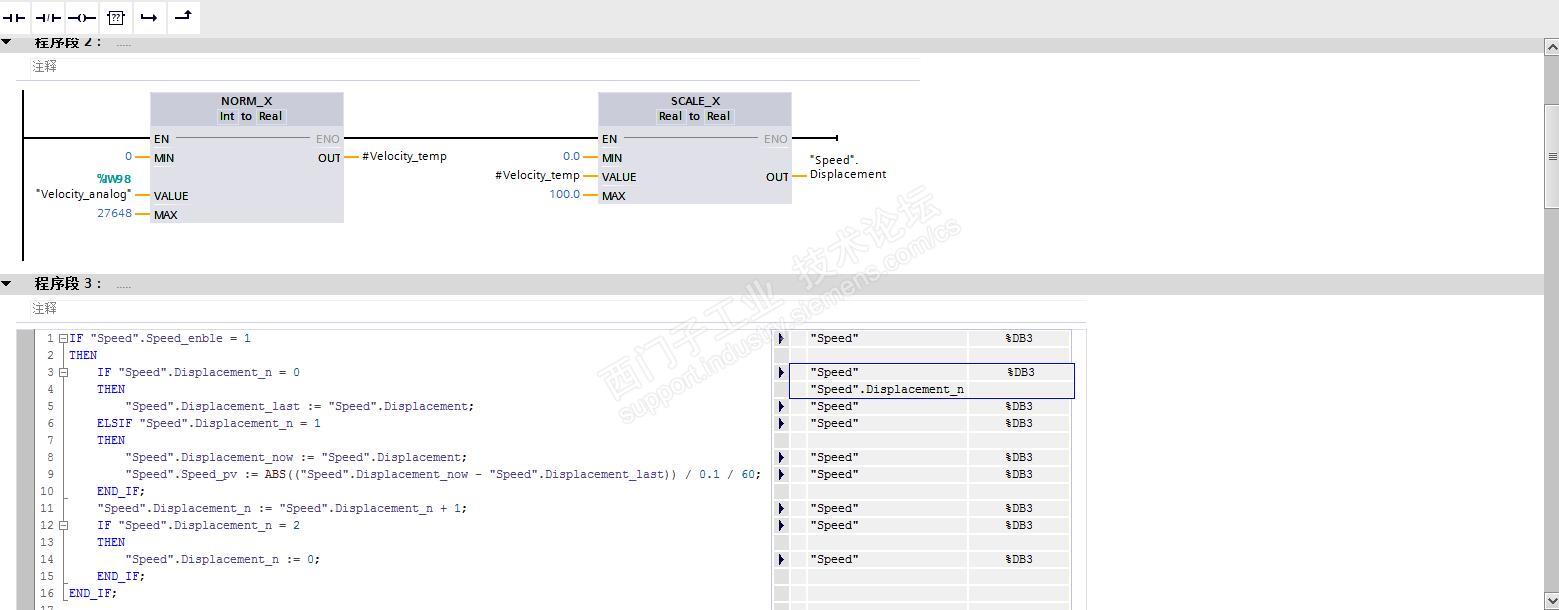

循环中断100MS,

IW98对应0-100MM(这个随便写的)的行程量,如果N=0,位移=last,,如果N=1,位移=now,(now-last)/时间,换算成MM/MIN,N+1,如果N=2,则N=0。

取绝对值是因为,还有一个反向控制。

这样的思路对不对。

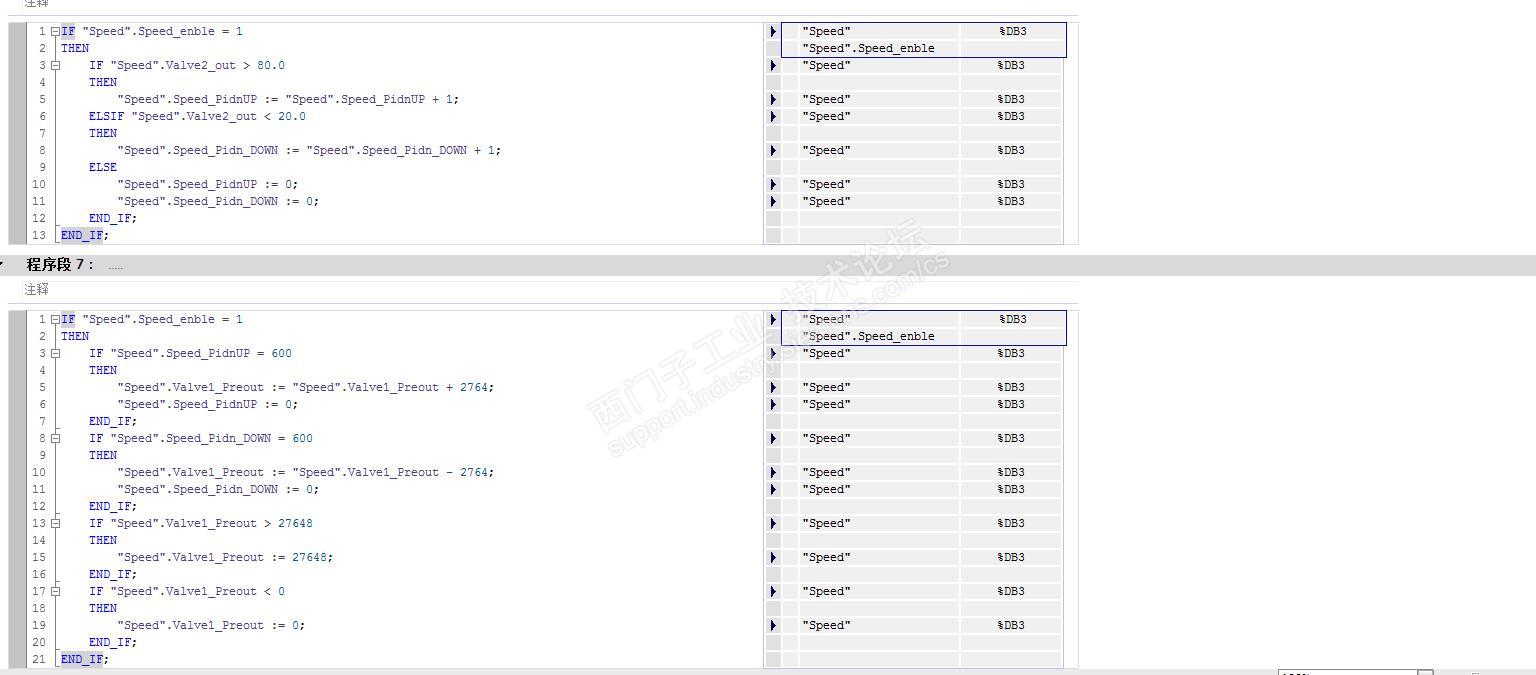

这样实时速度就出来了,与设定速度(MM/MIN),做PID控制控制第二个阀。

2,第一个阀怎么处理。

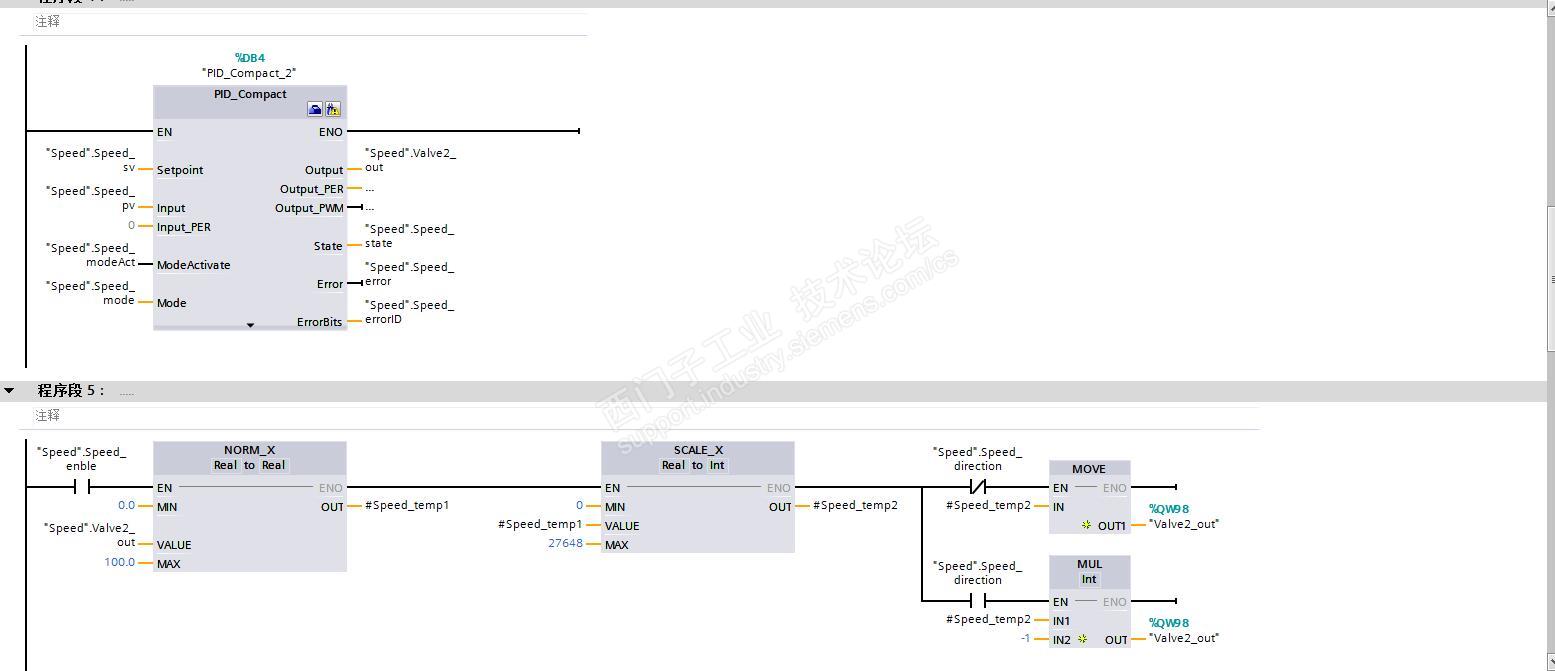

我的理解一个油泵电机和第一个比例阀,是否就相当于变频器的功能。之前的思路是第一个阀给个比较大的值,但是不要给最大,够用就行。如果第一个阀全开,控制第二个阀,虽然能用,但是稳定性不好。所以第一个比例阀这个度如何掌握。

做了一个判断,第一个阀预设了一半(27648/2)。判断PID输出Value2_out的范围,保持大于80%,开始计数600次(1MIN),代表PID长期处于一个大的输出还调节不过来,反推第一个阀的开度不够,则第一个阀Value1+2764(1伏),清零计数。反之PID输出长期小于20%,则减小第一个阀。

PID我也贴一下吧,有一个反向判断。

分享出思路,请大侠指正更好的方案,目前平台尚未搭建起来。

哪位大侠有过类似两个执行器(两个执行器还不是相反作用,而是串联关系)一个反馈量的经验。