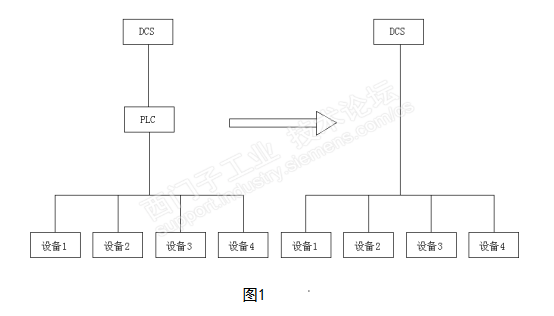

最近项目投标,遇到几个特殊要求,甲方要求取消设备配置的PLC,将所有功能由DCS实现,而且是写入标书做为特殊技术要求项,做为元器件国产化的主要整改项目,如下图1所示。

取消PLC使用DCS在成本方面考虑是无法降低成本的,多数项目反而增加成本,而且成本增加较多,无论是在电子间增加DCS扩展柜,将信号统一接入电子间的扩展柜内,或是增加就地DCS子站,主控制柜与就地子站直接采用光纤通讯,就地设备就近接至DCS子站。两种方案所增加的DCS硬件费用和软件调试费用,都要比使用PLC要高很多。设备厂家配套的PLC,设计、接线、程序基本都有自己的标准化设计、生产标准,接入主控系统的接口都已固化,调试时间短、调试费用相对较低。

技术角度来看,目前的工业应用都能接入DCS吗?就地设备配置的热工仪表较多、同时配置多种型号的触摸屏,设备型号多,接口类型复杂多样,如各种HMI设备与PLC的通讯方式就五花八门,能全部接入DCS?目前看个人觉得不见得能行。另外,就地设备若使用了PLC高速脉冲功能、高速计数功能及可控硅移向闭环控制功能等这些功能,如何替换到DCS?取消就地HMI虽然不用再考虑多种触摸屏与DCS连接问题,但损失了设备就地维护的便捷性和实效性。

取消PLC相当于取消了行业或工艺的保密性,有些特殊设备或特殊工艺,厂家在做设备时通过PLC加密保护自己的知识产权,像单台设备中的空压机设备,通常就是在小型PLC中加密,如果取消PLC就需要将工艺和控制流程公布出来,任何DCS品牌和厂家都能很容易掌握各个厂家的设备工艺,没啥保密可言了,设备厂家应该不会支持这种设计要求。

对甲方或维护单位来说,取消PLC确实方便,维护人员就不用必须招懂PLC的人,人工成本确实降低了,而且维护人员把设备诊断全部推给工程师站去做了,责任划分明确,这是维护人员喜欢的。

对任何设备来讲,使用PLC做成单台成套设备对生产调试、出厂检验、现场安装调试及维修维护来说,还是比较方便的。不用依靠远方连接调试DCS各路信号,就可以做好功能测试,出厂检验和现场安装、调试工作,确保设备质量管控,如果只做成执行终端,设备功能检验必须等远控信号正常才可以调试确认,滞后性明显。

DCS厂家也在研制自己配套的PLC,估计也是为了从集控到就地实现品牌统一吧,欢迎各位大侠各抒己见,是否支持取消PLC呢?