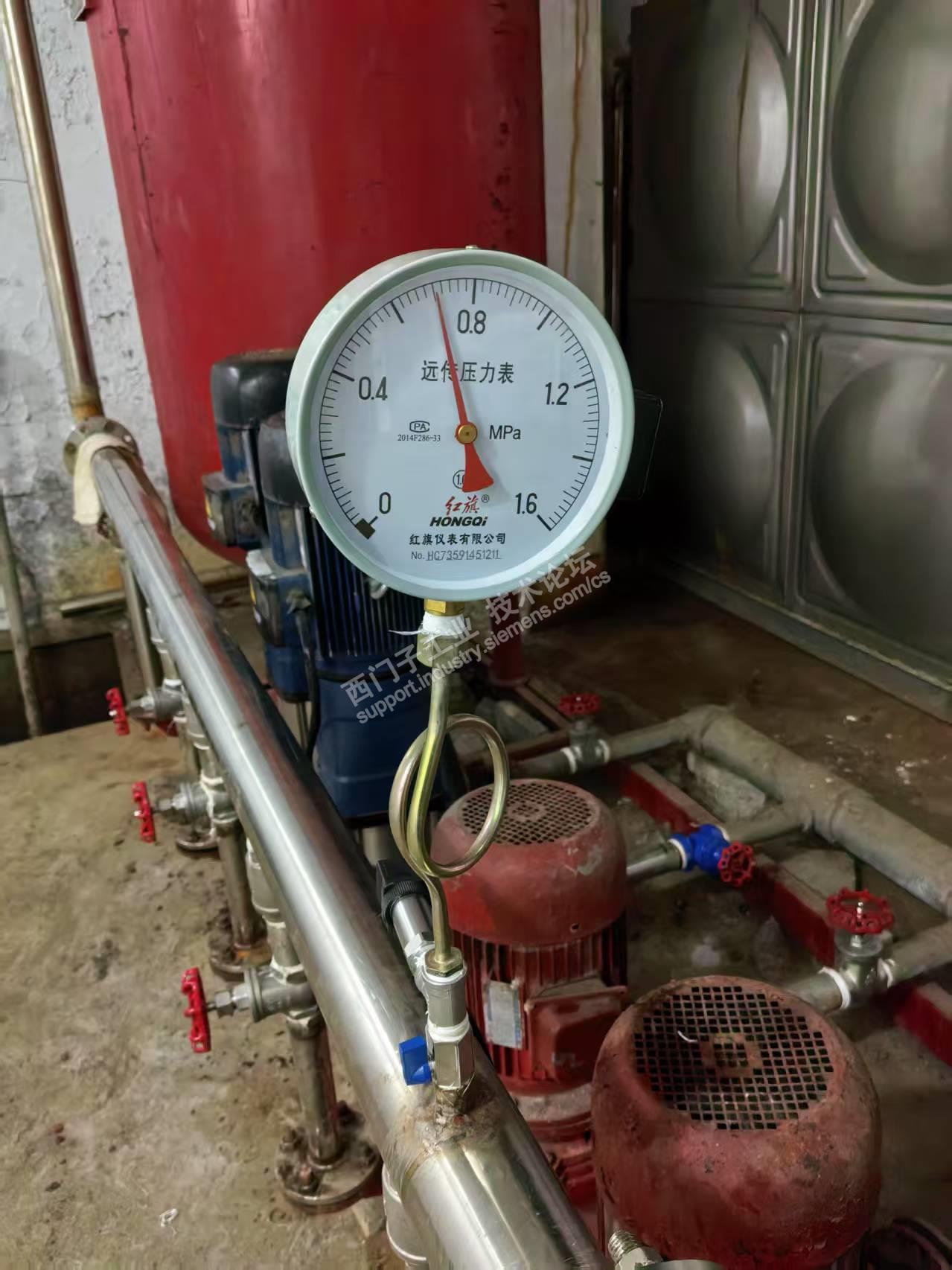

有个小区的恒压供水系统升级,用到4个泵,压力目标在0.7Mp。

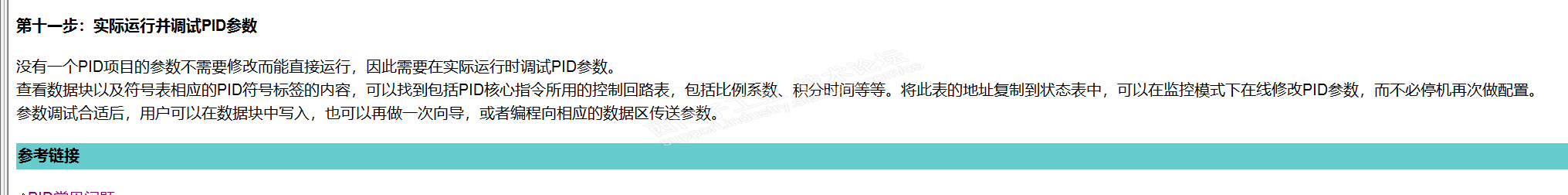

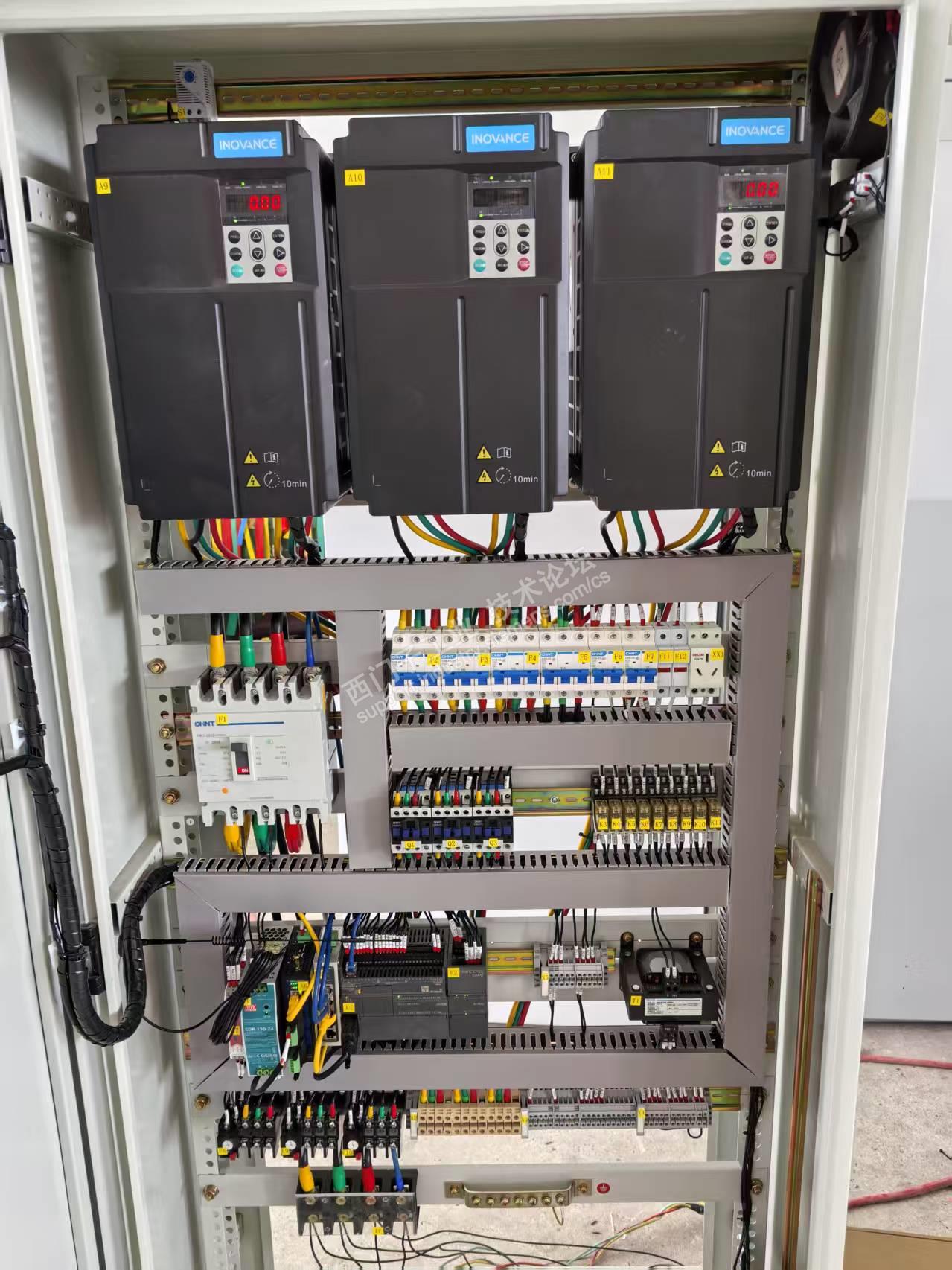

控制硬件:

PLC:SR30+AM06

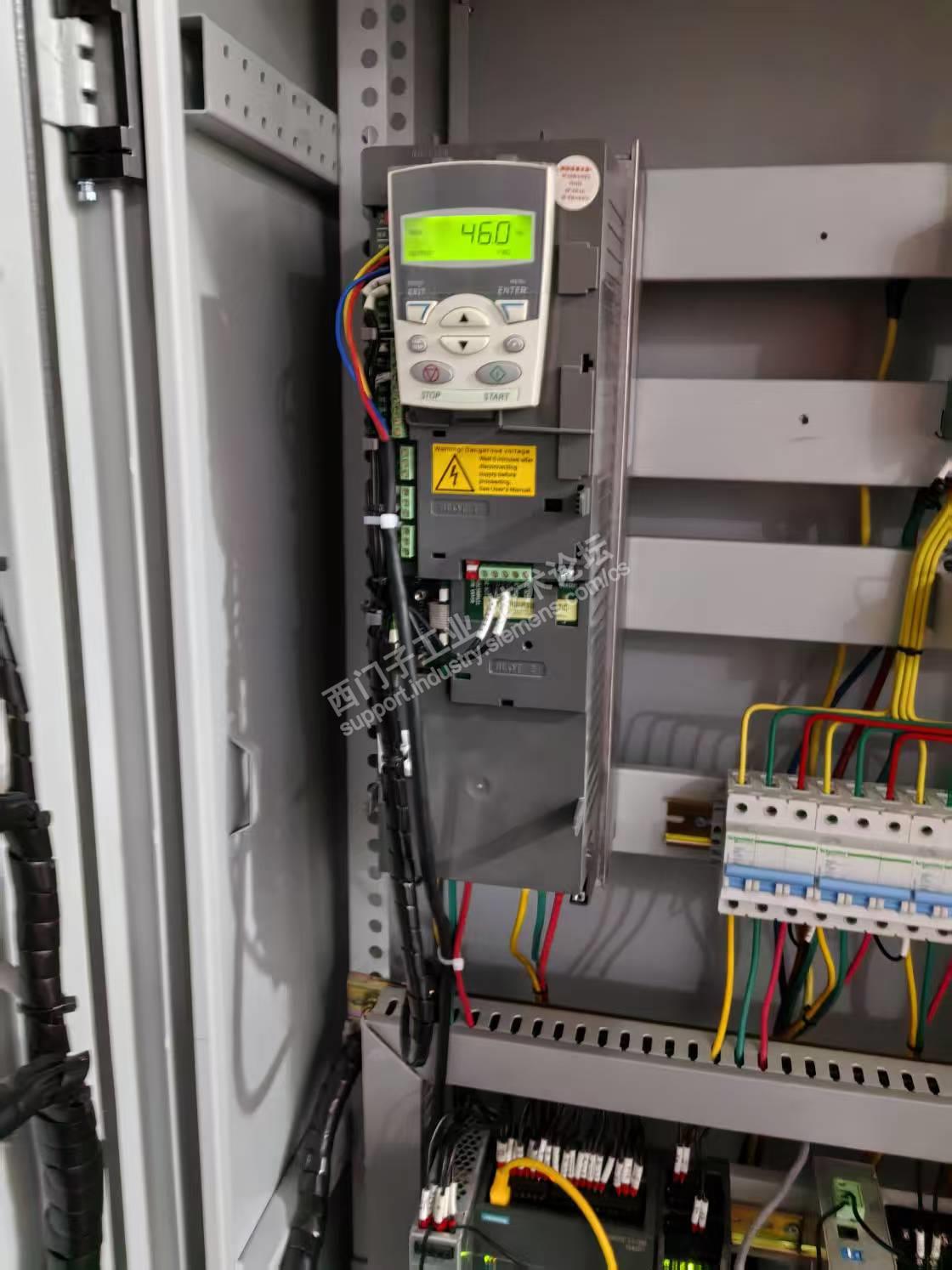

变频器:一台ABB ACS510

压力传感器:0~1.0 Mp,4~20MA。

要求具有4个泵的手动自动选择,工频变频切换,根据设定时间对变频泵进行轮换。

相信关于恒压供水的内容,对于有经验的同行来说是件很简单的事情。

干工控行业10多年,之前固定在自动化分拣一个行业里,有一定的局限性。

跳出后,还是第一次接触,有不对的对方还请大家指点,情绪上手下留情!

过程:

项目接到后,老板要求用PLC的PID功能调整变频器的频率,而不是用ABB变频器自带的。

在这个项目中,对于泵的的各种切换到不是很大的难题,可以用冒泡程序来查询运行时间排序输出顺序。

但PID,还是第一次接触,觉得的很。。。。那。。。。。什么。。。。。

于是去查阅学习200 SMART 的PID相关的视频,调试方式,海鲜市场上买了各种调试程序。来研究

柜子发货前,在公司用信号发生器模拟压力,动作顺序正常,PID功能根据在网上学的先调P值,再调I值,曲线平整,变频器输出也能用,但心中有忐忑。。。。。

(现场照片未拍摄,后续补上)

到了现场,管道硬件改造好后,电机接线,开始调试。。。。。。。。

导入在厂里调试过的程序,变频器运行,压力开始上升,逐渐接近目标值时候突然出现了震荡,调整了几次P值I值均无效,有点手足无措了。

当时,老板在,小区管理人员也在,所有人的关注都在我这边。

为了能让小区快速用上水,老板用第二个方案将PID由ABB变频器调整,我修改了PLC程序,看他在变频器上更改一系列的参数,最终压力在0.7Mp小幅度的 上下(可能传感器有空气,排除了两次还是依旧。)

等调试完,从地下室出来,第一次感觉到了干这个行业的失败。

20250428

回公司后,一直在想这个PID该怎么控制,可惜没有好的实物。。。。。

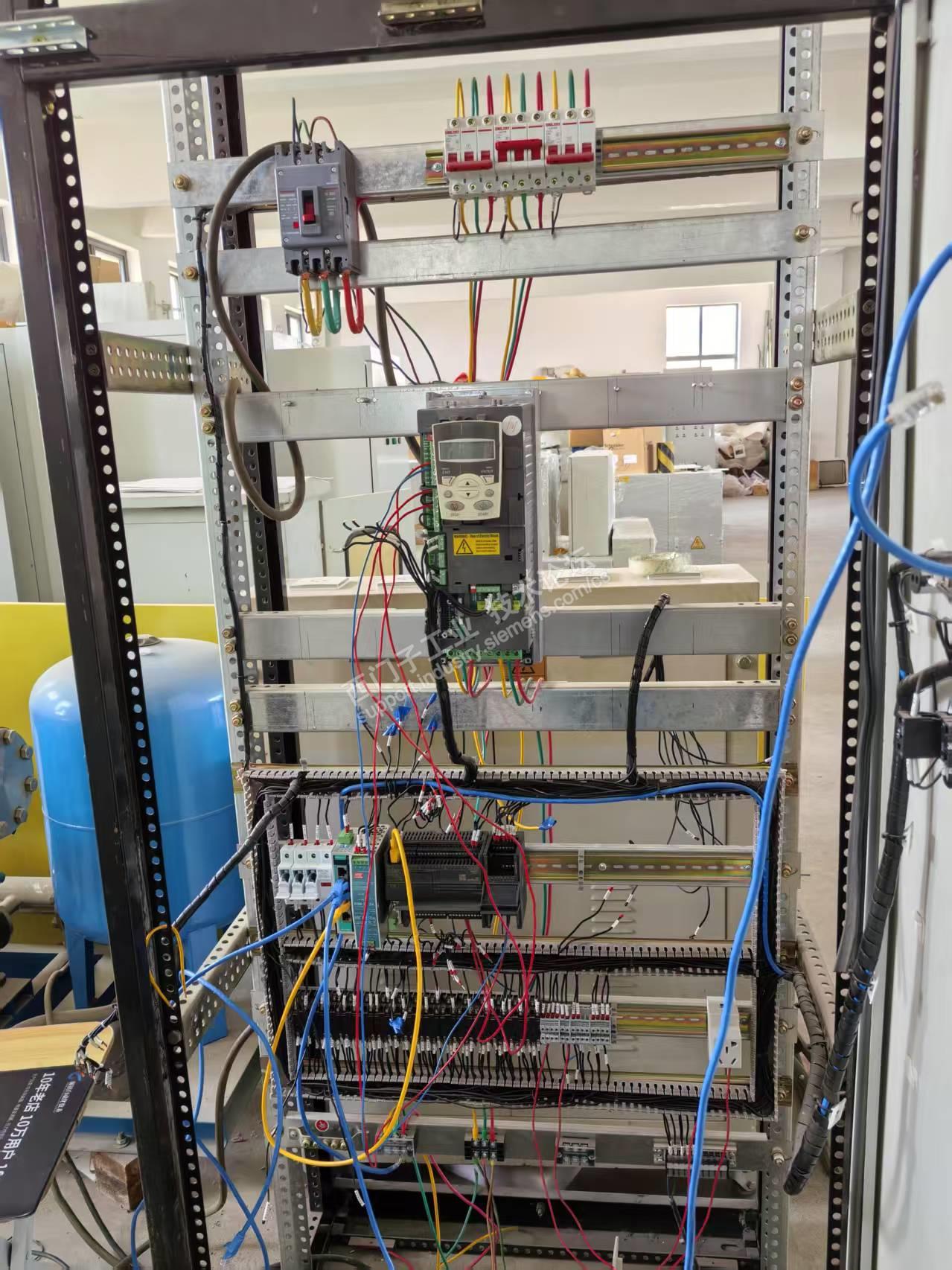

直到我公司角落里发现了一套3泵供水系统和一个水箱。

给水箱加水,拉来一个闲置的ABB变频器控制柜,改线。

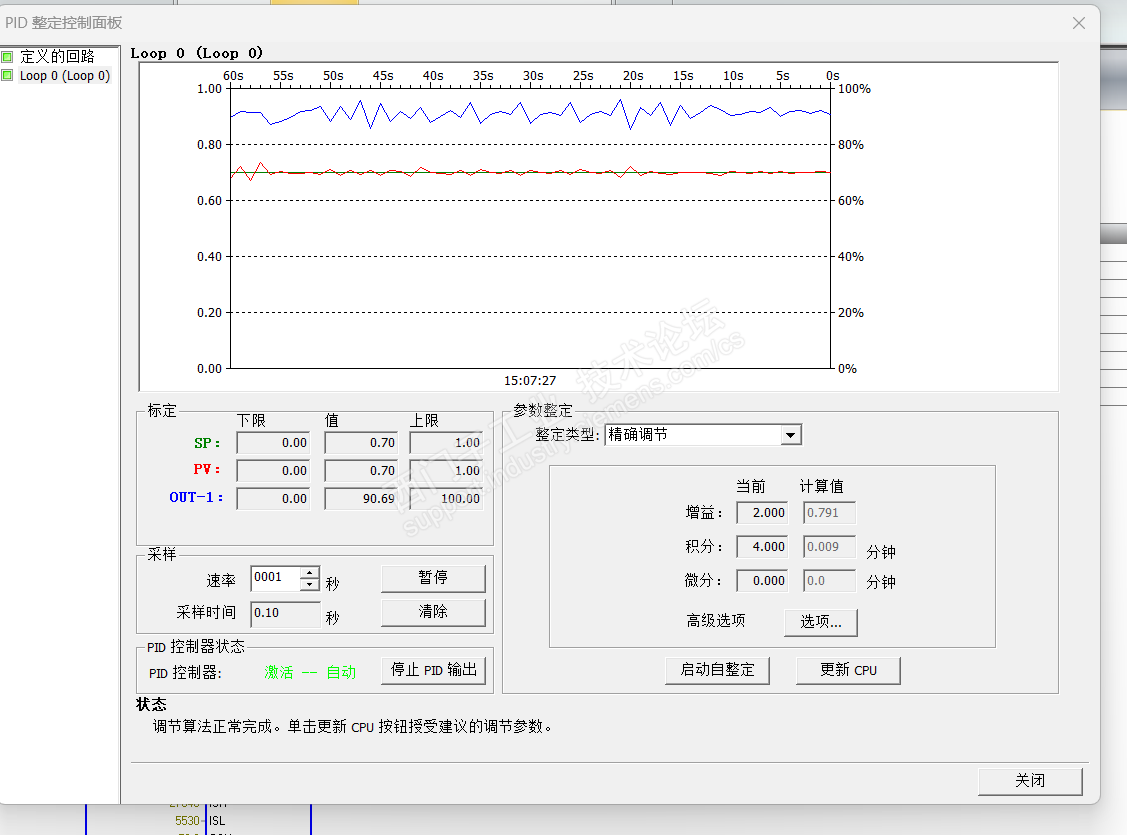

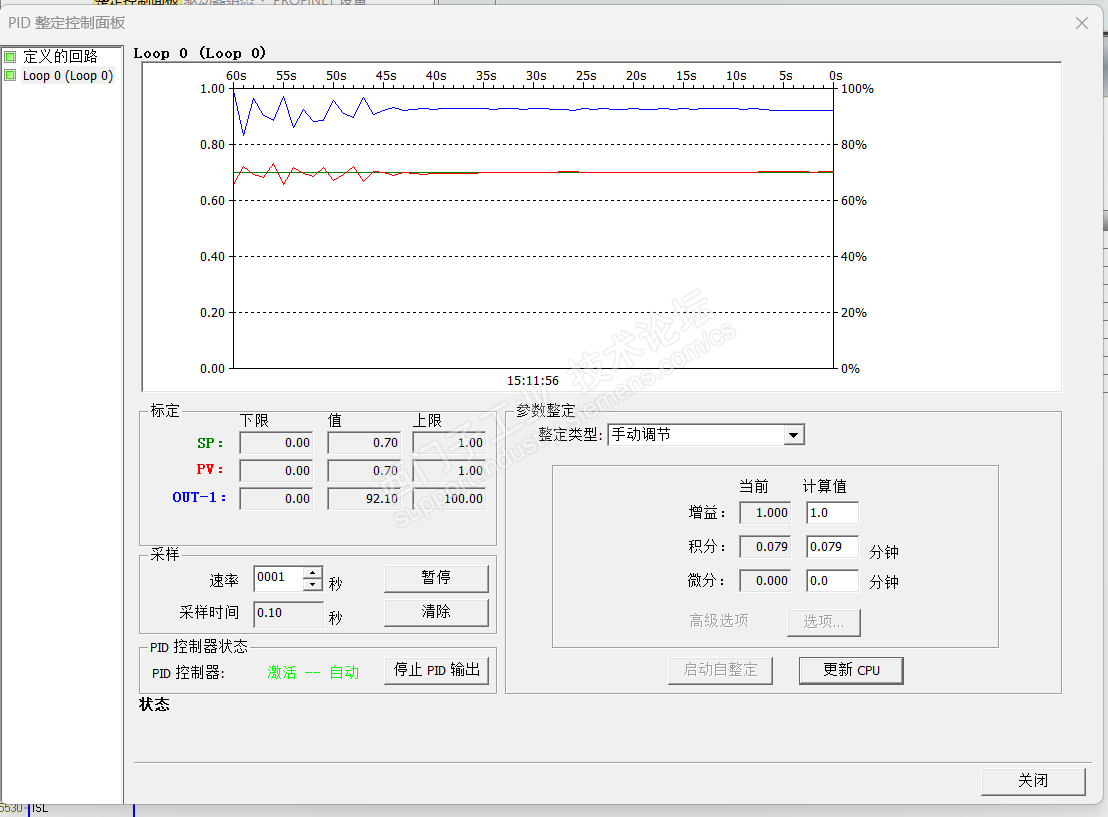

在PLC里调用200 SMART 自带的PID,开始研究。

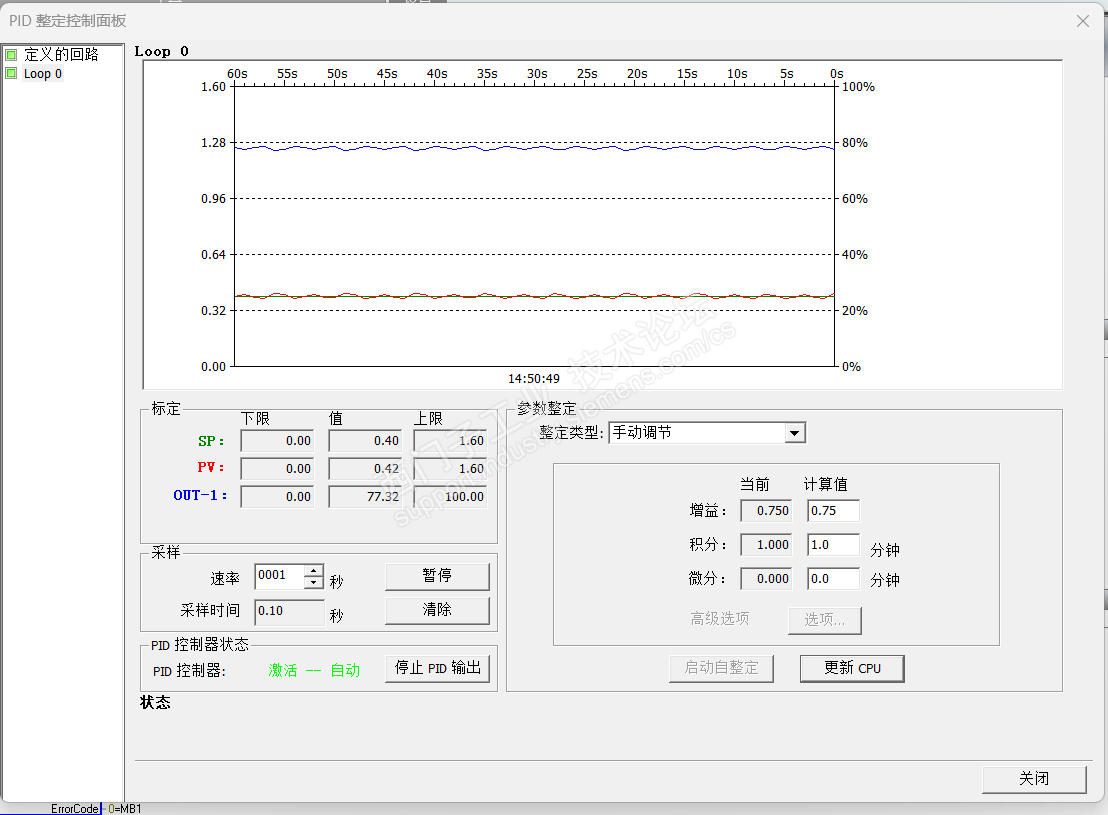

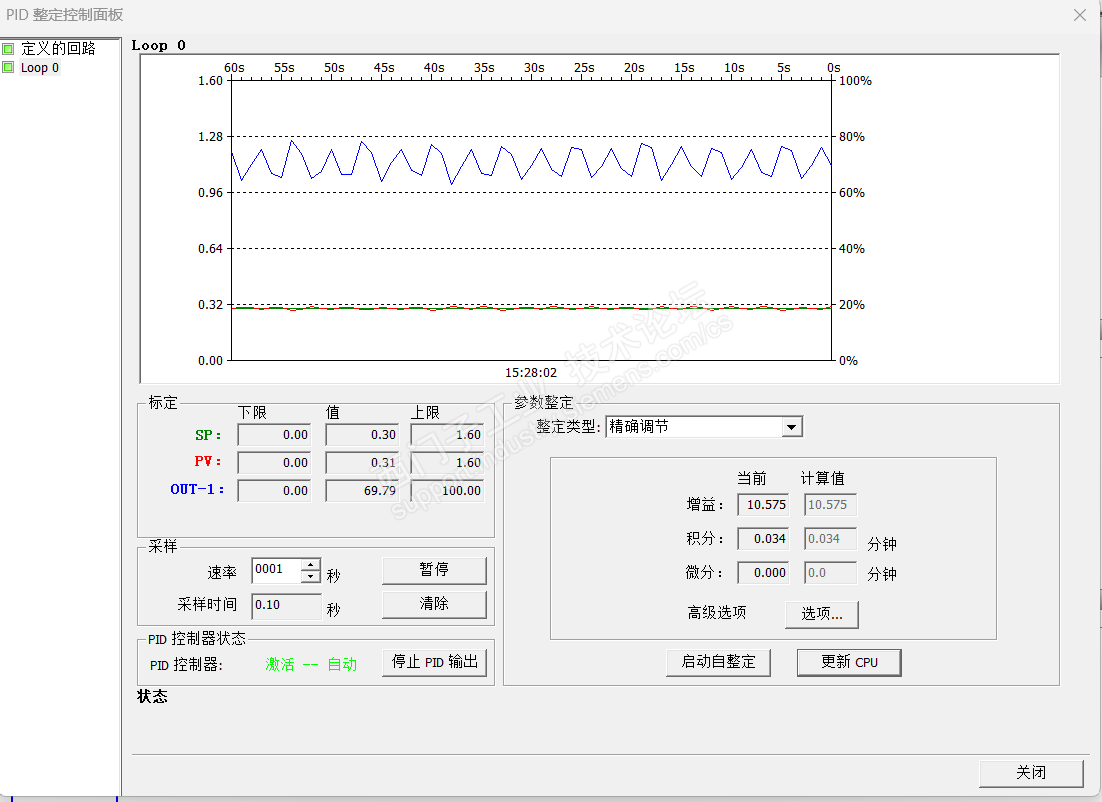

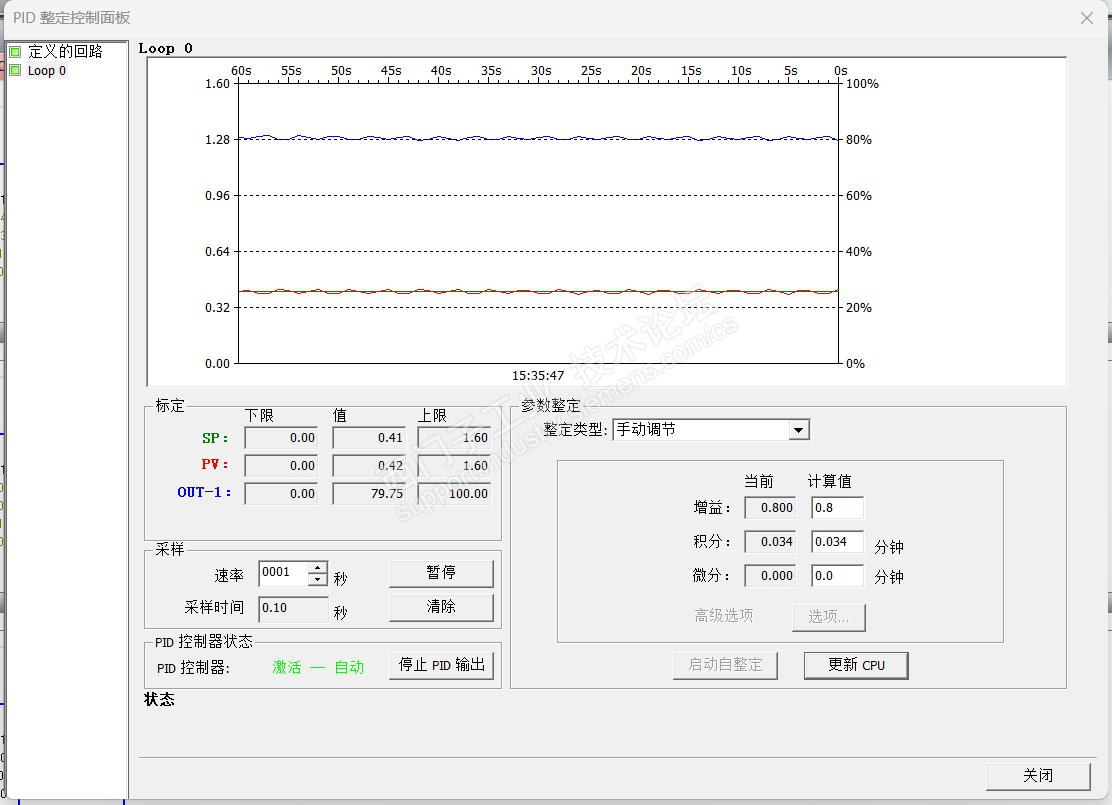

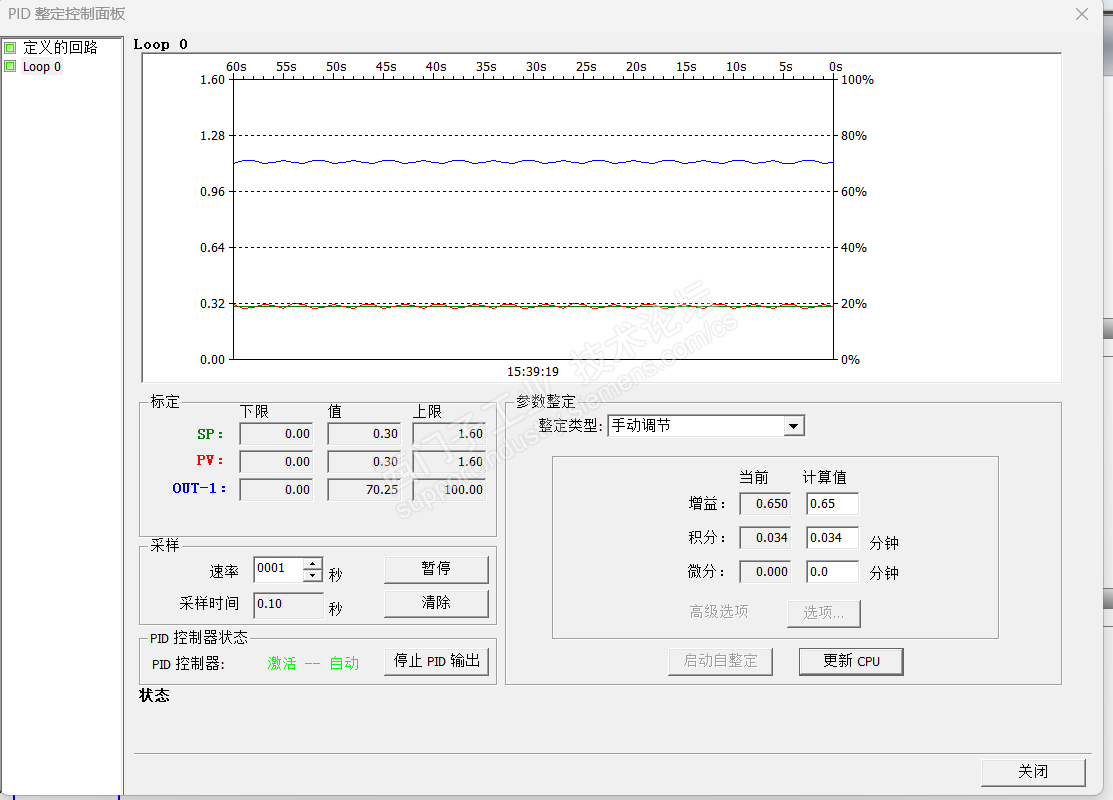

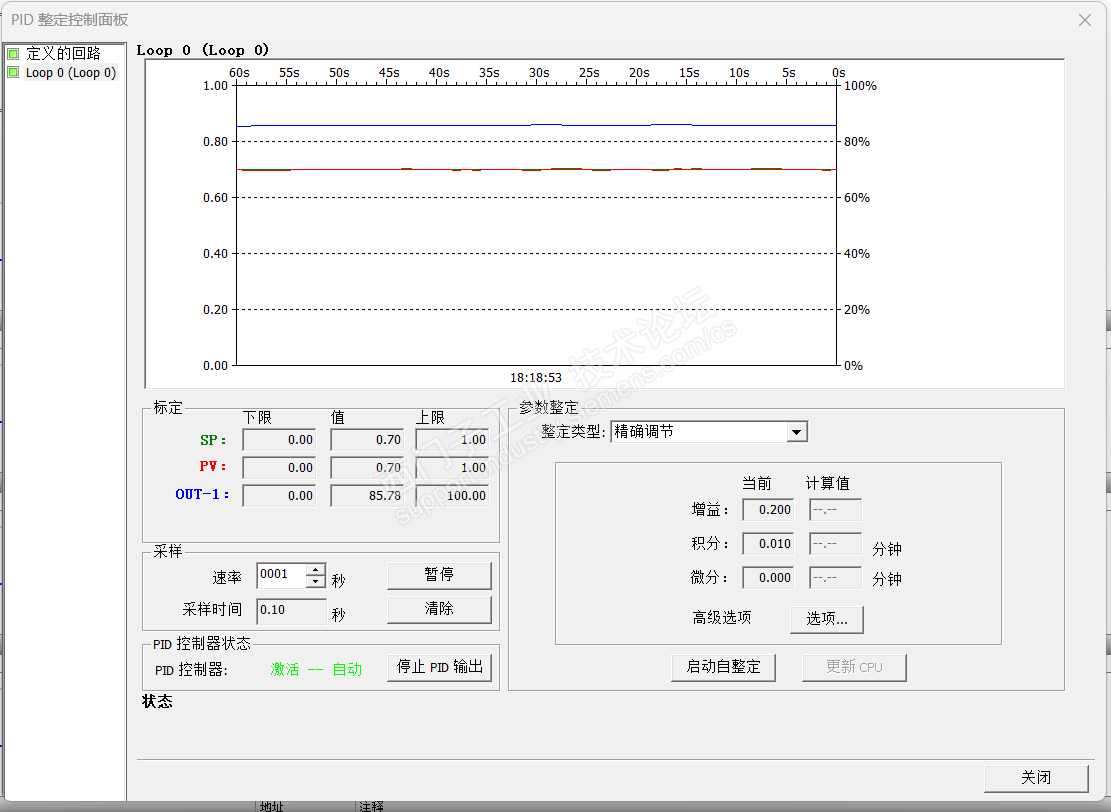

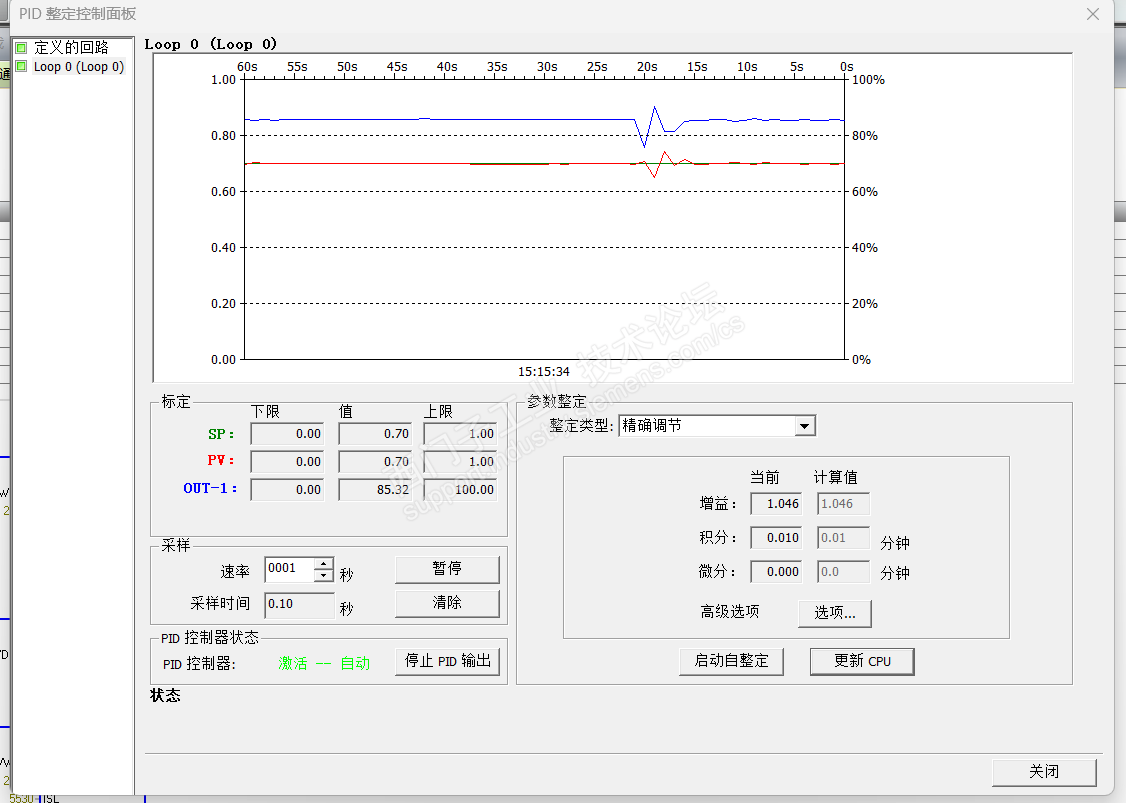

以上是几次的调试过程,发现一个心得:用“鲸确调整”后会产生震荡,在这个基础上调整P值能稳定输出。

但是将出水阀门关闭后,管道压力已经超出目标压力时候,输出频率下降的慢。

老板说:下降速度太慢,会导致管道爆裂。

他说的这个问题,我也考虑。

修改程序,测试下购买的案例中对方自己写的程序。

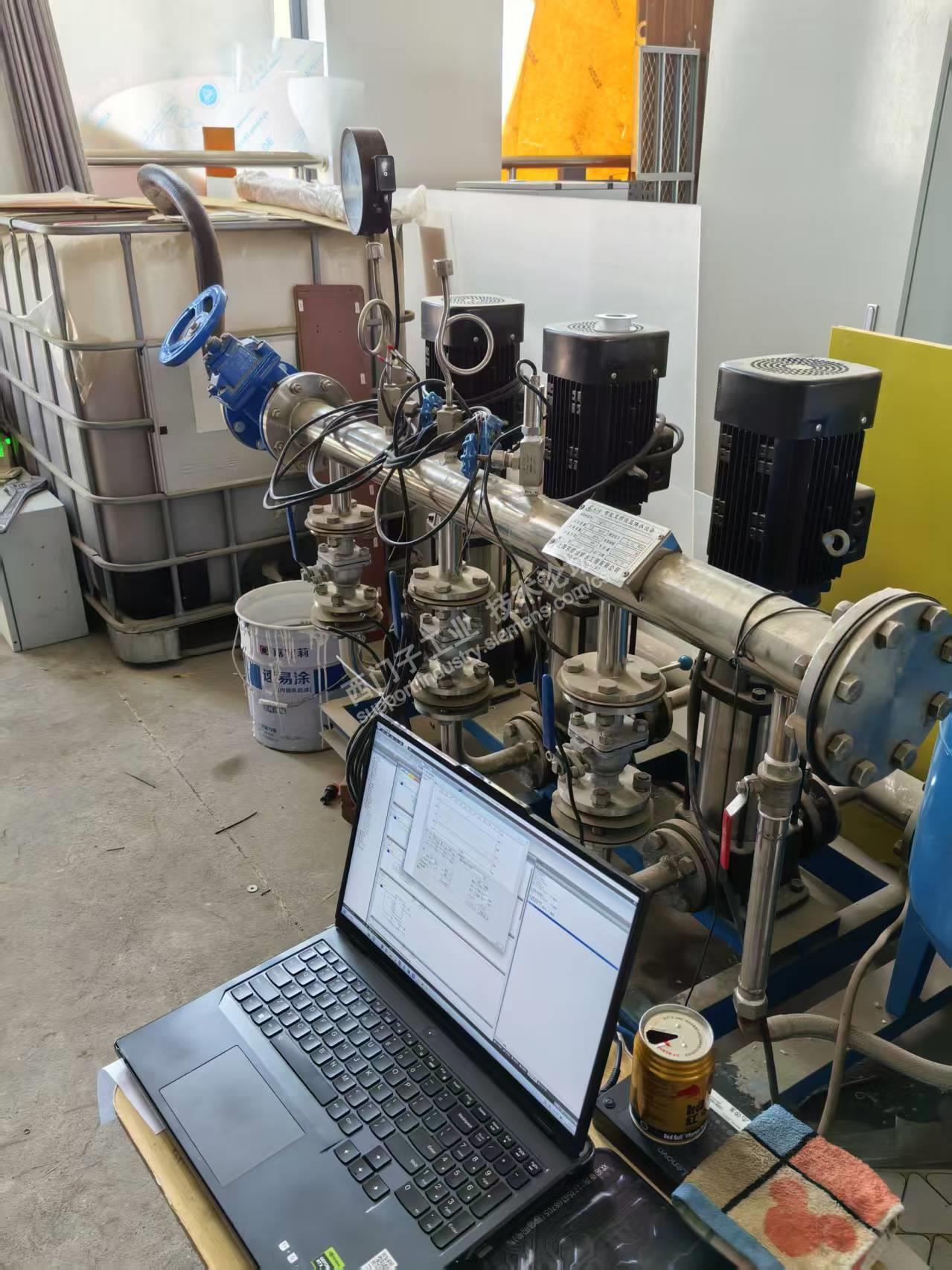

20250505现场照片

用200 SMART 自带PID调整的参数

以上是几次调试的经过。

因为时间匆忙,只是为了应付使用。用自整定后,修改了P值,稳定了输出。

后期,还得再优化。

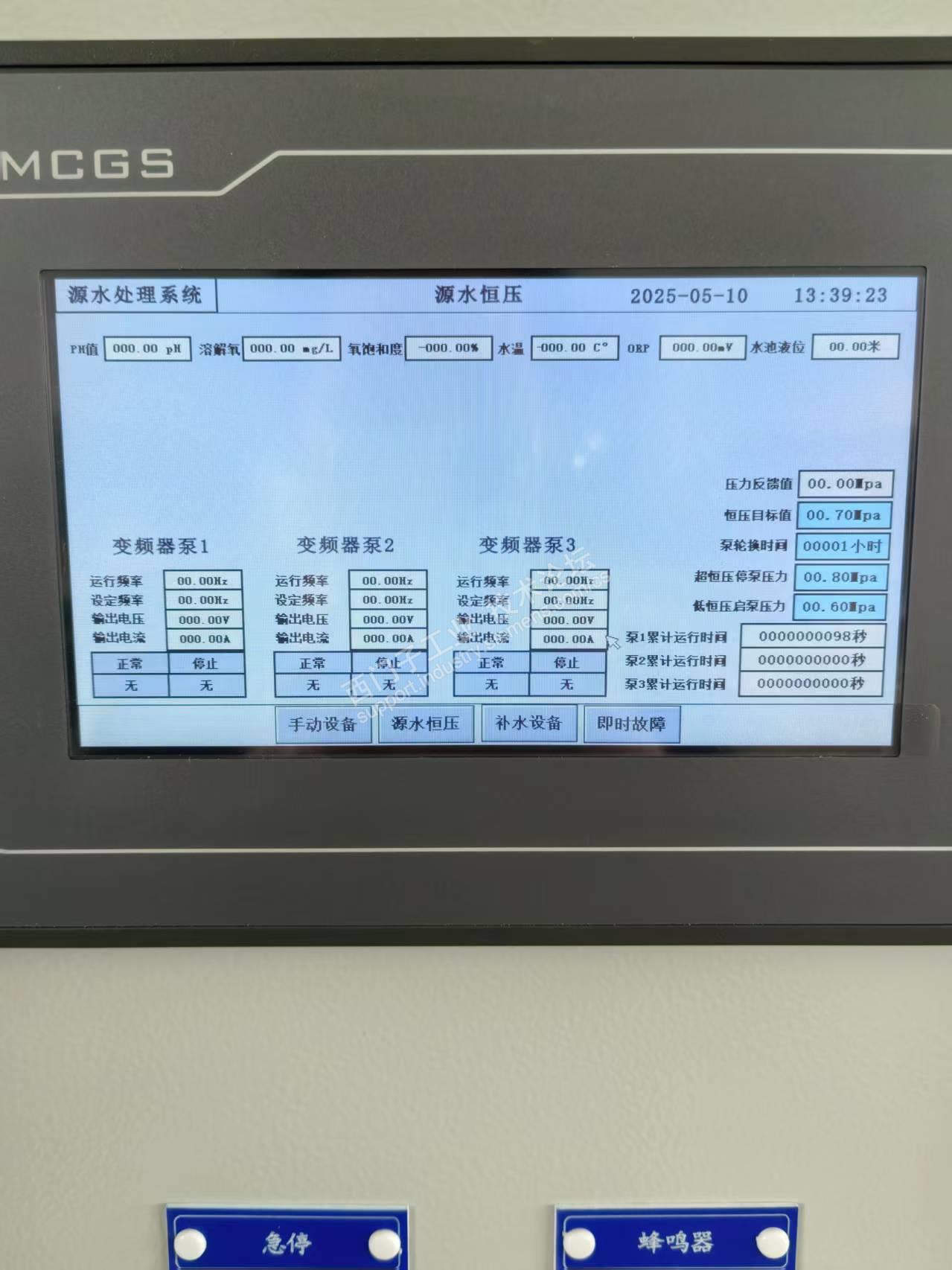

一波未平一波又起,之前的还没有时间去优化,又来了3泵恒压项目。

干脆简单点,采用坛友的建议,就添加了恒压目标值,超压停泵,低压启泵。

去不了现场,PID参数远程调试算了。

20250517

第三次更新,算是收尾工作。

之前在变频泵轮换时候,发现变频器会故障报警。分析了了原因是接触器切换的时候没有等变频器停止就切换了,导致报过电流故障。采用继电器运行输出作为切换点。

总结:

1、现场虽然有4个泵,但是只是安装了两个。

2、安装的这两个泵功率相同,但扬程不一样。其中体积大一点速度很快到达目标值,导致输出曲线上升后超过目标值再下降。而体积较小的,会逐渐接近目标值,很理想。后来,我想了下,可能是我调整PID时候,只是选择了体积较小的泵作为对象来调整参数。虽然不影响使用,但觉得还是不完美。

3、参考了网友的建议,增加了超恒压停泵和低恒压启泵功能。超过0.8M保持了30秒停机,低于0.6再开启来。

4、现场的两个泵,两个泵功率相同,但扬程不一样。不得不想起了,200 SMART 技术参考手册说的,及时同样的硬件和环境,PID参数也是有差异的。不同的泵功率,扬程,泵输出管道,管径,但是影响PID参数外界因素。确实没法保证,相同的硬件条件,能将PID参数复制到另外一个项目中。