在以前的发帖中谈到我会将熟料干法水泥项目中,关于WinCC与STEP7集成方式做设计的经验与大家分享一事。经过这么多天的准备,现总结如下:

熟悉干法水泥生产的特点的人们都应该知道:干法水泥是围绕生料磨(立磨)、煤磨、水泥磨,和回转窑的工艺特点而设计布局生产设备的,因此简称“三磨一窑”的特点。其中回转窑是烧制熟料水泥的核心设备。

一.控制系统方案设计1、选型特征控制系统设计以回转窑的窑头和窑尾两端为界,布局两套S7-400系列PLC。考虑到性价比的因素,没有选用PCS7系统以及针对水泥行业的CEMAT软件,而采用STEP7 V5.4 SP5、WinCC V7.0 SP2英文版软件系统;主机架硬件也是选用CR3底板(6ES7 401-1DA01-0AA0)、PS407 4A(6ES7 407-0DA02-0AA0)、CPU414-2DP(6ES7 414-2XK05-0AB0)、CP443-1(6GK7 443-1EX20-0XE0)模块,CPU存储卡1Mbyte(6ES7 952-1KK00-0AA0)。

分布式I/O系列模块也采用ET200S架构IM151-1(6ES7 151-1AA04-0AB0)而非ET200M。5台操作员站和1台工程师站全部采用DELL 380系列台式PC,WindowsXP SP3英文版操作系统。

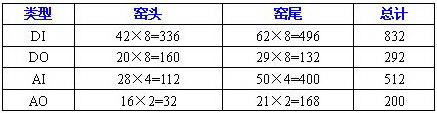

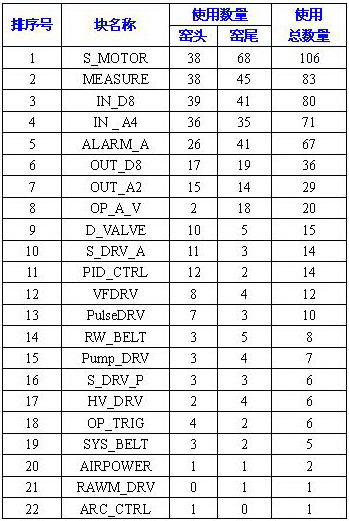

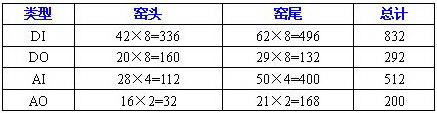

I/O数量设计约1800点,冗余约15%,实际约1300点。统计数据表如下:

正常生产时,工业以太网络(Industrial Ethernet)的通讯流量极大。为防止工业以太网络出现通讯瓶颈和干扰,所以窑头窑尾两套S7-400系列PLC与中控楼内的所有操作员(OS站)和工程师(ES站)分别采用光纤传输介质通讯。

由于BOSS未见过非PCS7系统里使用CFC工具,开始不赞成。但在与BOSS的软磨硬泡下,最终答应使用CFC工具,但却警告别把项目给弄砸了。

2、控制功能简介窑头S7-400用于煤磨机、水泵站、空压机站及窑头部分设备的控制;而窑尾S7-400用于原料场、生料粉磨、均化库顶、均化库底、窑尾、窑中等部分设备的控制。

(一)窑头CPU414-2DP模块有两个ProfiBus DP通讯网络,其中X2端口(即DP)连接有煤磨区域DIO[3#]、煤磨区域AIO[4#]、窑头区域DIO[6#]、窑头区域AIO[7#]、窑头区域ADIO[8#],共5个ProfiBus DP通讯站点;X1端口(即MPI/DP )连接有喂煤皮带秤[9#]、窑头转子秤[10#]、窑尾转子秤[11#]、窑头蓖冷空气炮[12#],共4个ProfiBus DP通讯站点。

(二)窑尾CPU414-2DP模块也有两个ProfiBus DP通讯网络,其中X2端口(即DP)连接有原料场区域ADIO[3#]、生料磨区域DIO[4#]、生料磨区域AIO[5#]、废气处理及均化库区域DIO[6#]、废气处理及均化库区域AIO[7#]、窑尾区域ADIO[8#]、窑尾区域AIO[9#]、窑尾区域DIO[10#],以及窑尾空气炮[12#]和固体冲板流量计[30#],共10个ProfiBus DP通讯站点;X1端口(即MPI/DP)则连接有立磨机锁封阀油站[4#]、立磨机磨辊加压油站[5#],共2个ProfiBus DP通讯站点。

由于生料配料系统控制柜放置在生料库底,便于现场皮带秤的就地操作、调试和维护,但却造成与窑尾S7-400系列PLC的长距离通讯干扰。所以,生料配料系统配CP243-1以太网模块与窑尾CP443-1模块采用光纤介质、TCP/IP协议通讯。

二.CFC程序设计简介

二.CFC程序设计简介尽管争取到能在项目中使用CFC工具,但我始终忐忑不安CPU上那块1Mbyte的存储卡是否够用。于是翻阅大量的干法水泥控制工艺技术资料,反复的分析、研究和比对程序设计方案和架构。

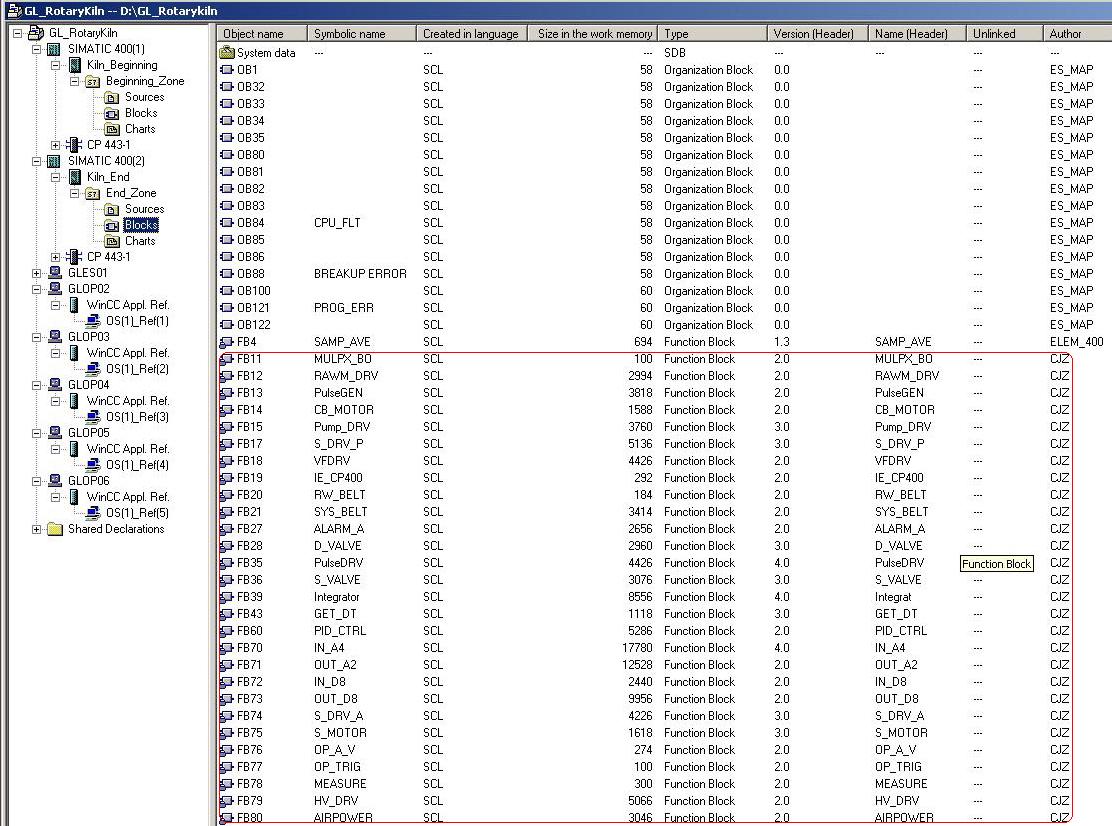

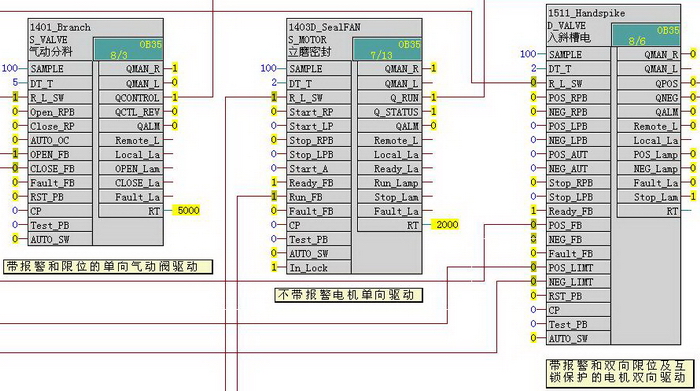

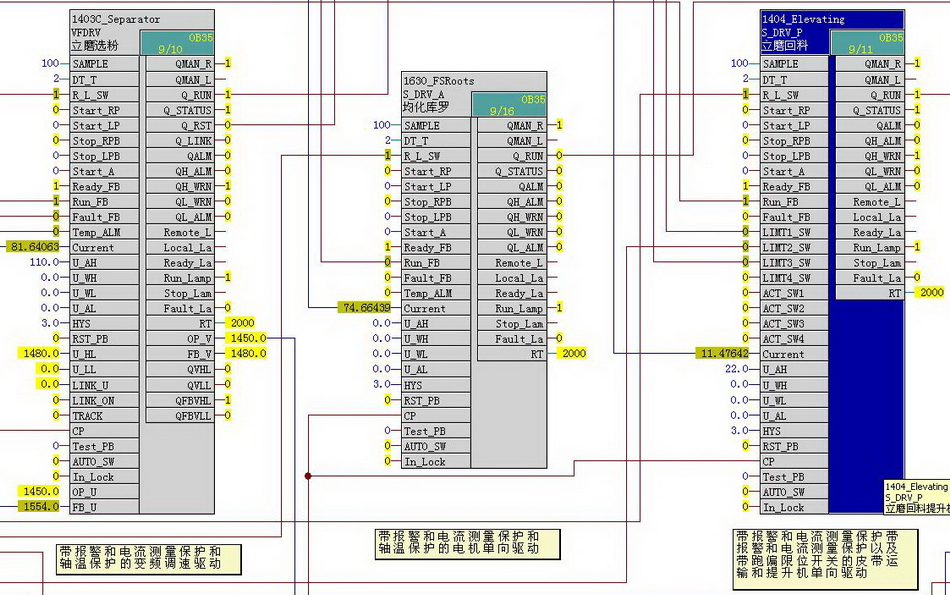

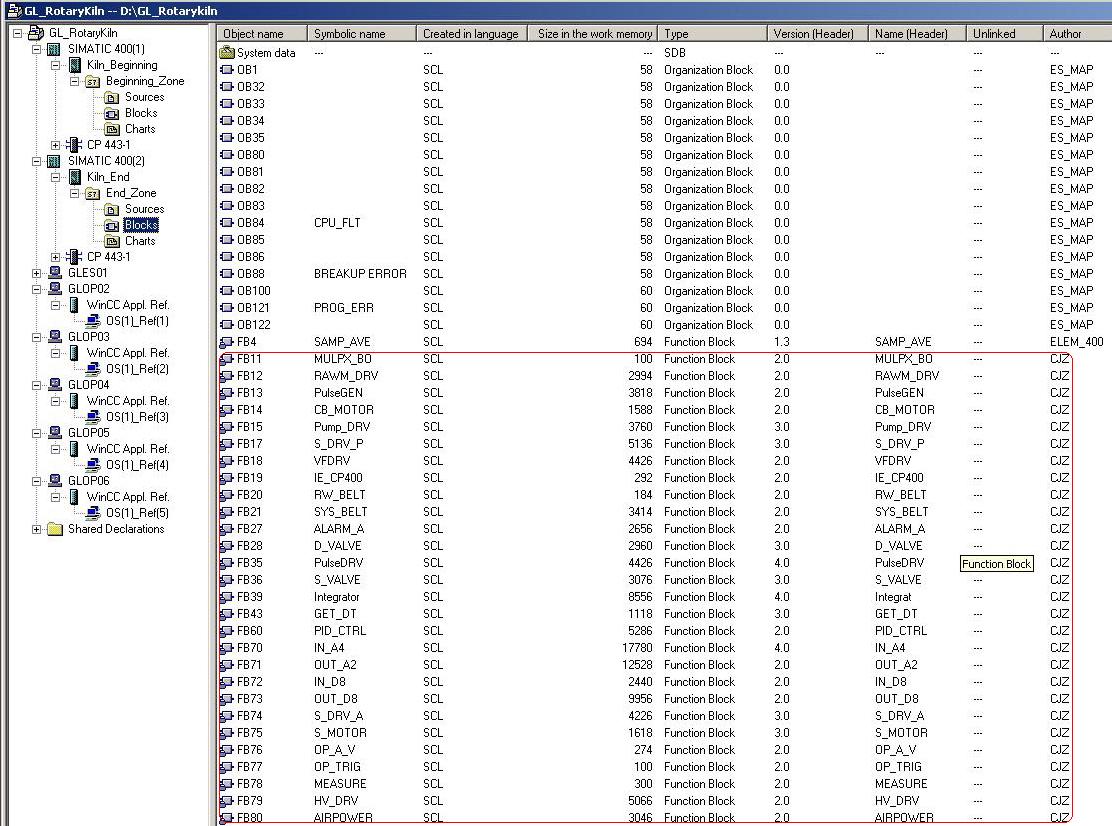

1、功能块简介功能块的规划设计是做好STEP7与WinCC相互集成的关键环节。为了既方便设备控制驱动,又便于WinCC画面组态,使用SCL工具最终开发了如下功能块:

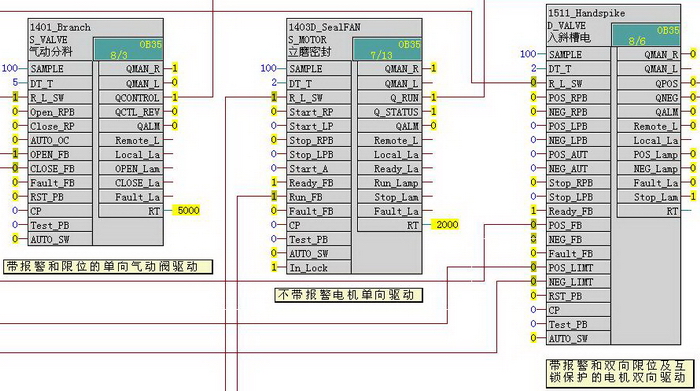

(1)S_MOTOR——不带报警电机单向驱动;

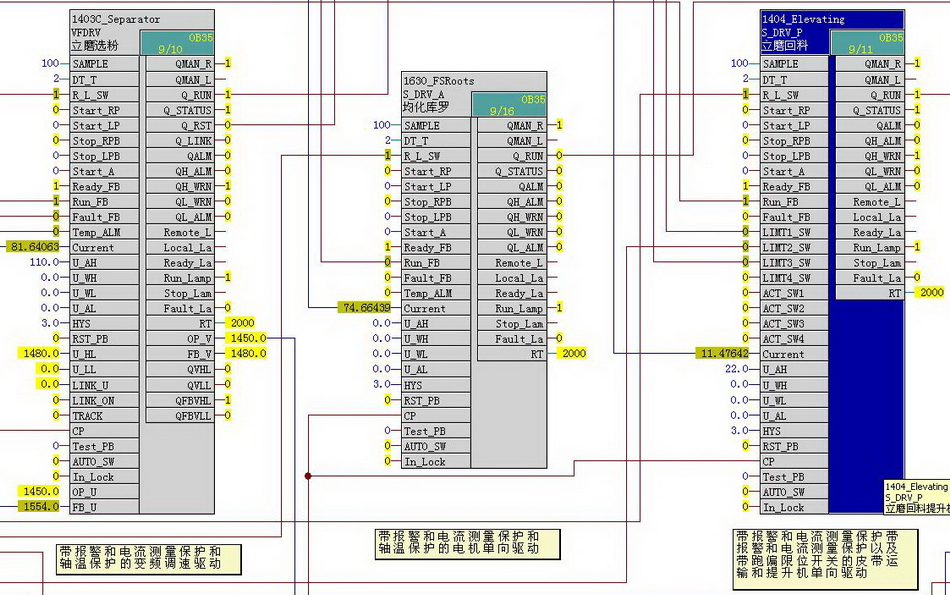

(2)S_DRV_A——带报警和电流测量保护和轴温保护的电机单向驱动;

(3)S_DRV_P——带报警和电流测量保护以及带跑偏限位开关的皮带运输和提升机单向驱动;

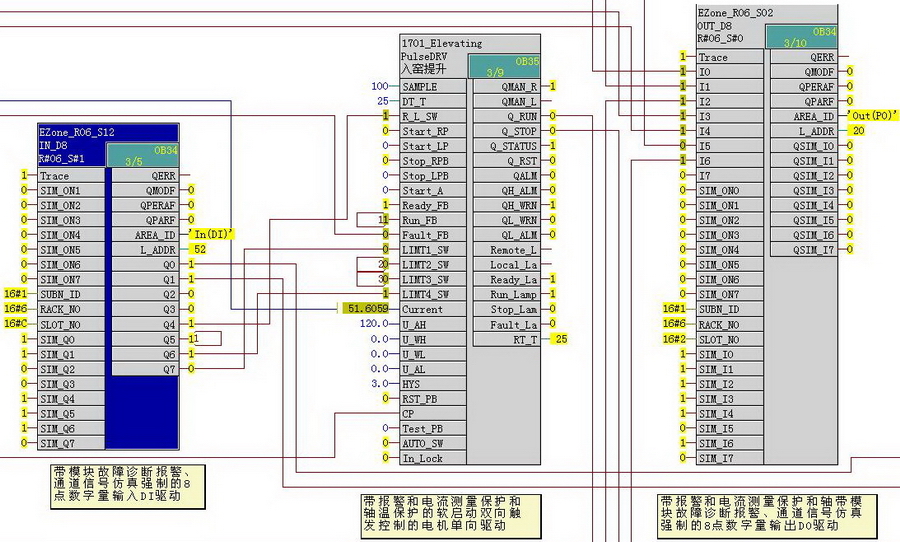

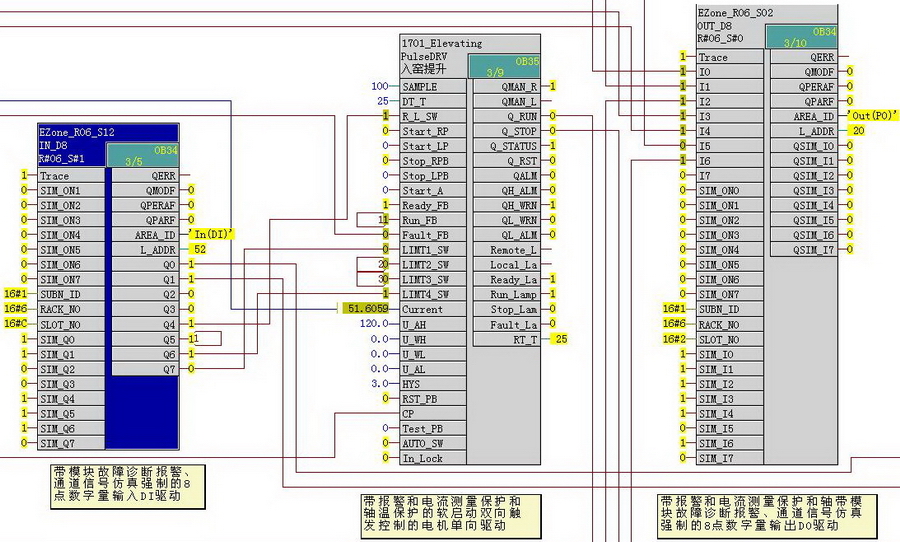

(4)PulseDRV——带报警和电流测量保护和轴温保护的软启动双向触发控制的电机单向驱动;

(5)S_VALVE——带报警和限位的单向气动阀驱动;

(6)D_VALVE——带报警和双向限位及互锁保护的电机双向驱动;

(7)VFDRV——带报警和电流测量保护和轴温保护的变频调速驱动;

(8)IN_D8——带模块故障诊断报警、通道信号仿真强制的8点数字量输入DI驱动;

(9)OUT_D8——带模块故障诊断报警、通道信号仿真强制的8点数字量输出DO驱动;

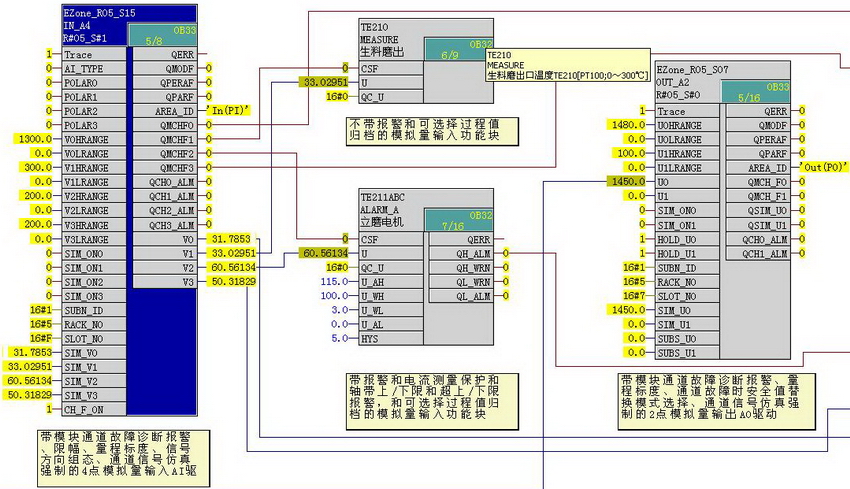

(10)IN_A4——带模块通道故障诊断报警、限幅、量程标度、信号方向组态、通道信号仿真强制的4点模拟量输入AI驱动;

(11)OUT_A2——带模块通道故障诊断报警、量程标度、通道故障时安全值替换模式选择、通道信号仿真强制的2点模拟量输出AO驱动;

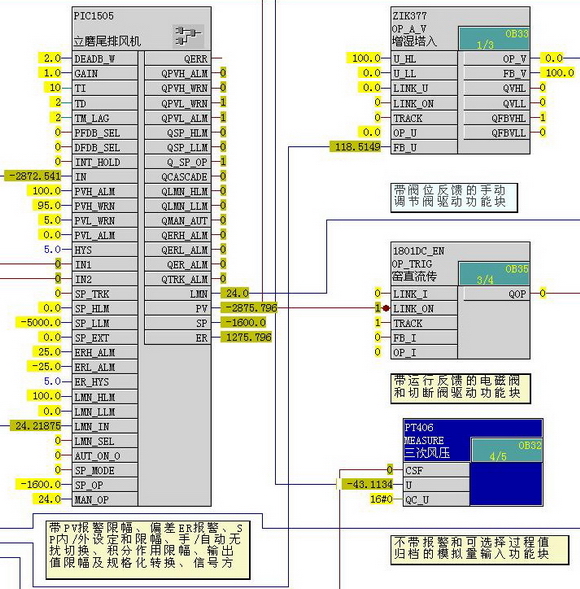

(12)ALARM_A——带上/下限和超上/下限报警,和可选择过程值归档的模拟量输入功能块;

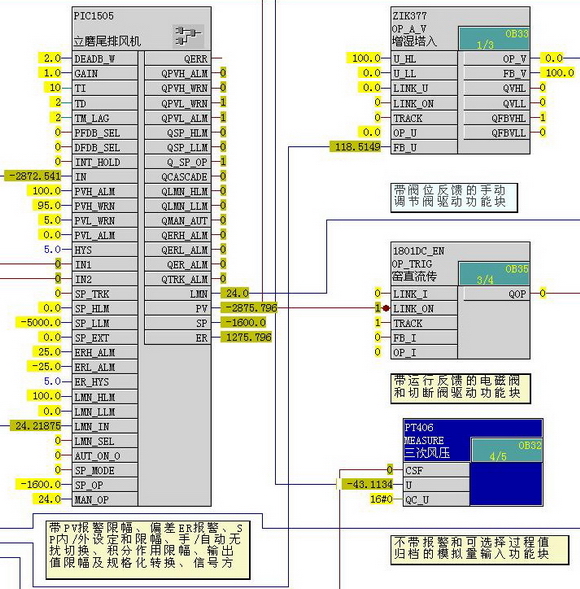

(13)MEASURE——不带报警和可选择过程值归档的模拟量输入功能块;

(14)OP_A_V——带阀位反馈的手动调节阀驱动功能块;

(15)OP_TRIG——带运行反馈的电磁阀和切断阀驱动功能块;

(16)PID_CTRL——带测量值PV、偏差值ER报警和限幅(HLM/LLM)、内/外设定值(LSP/RSP)切换、手/自动无扰切换(SP_TRK)、积分饱和限幅(Integral Action Hold)的PID功能块;

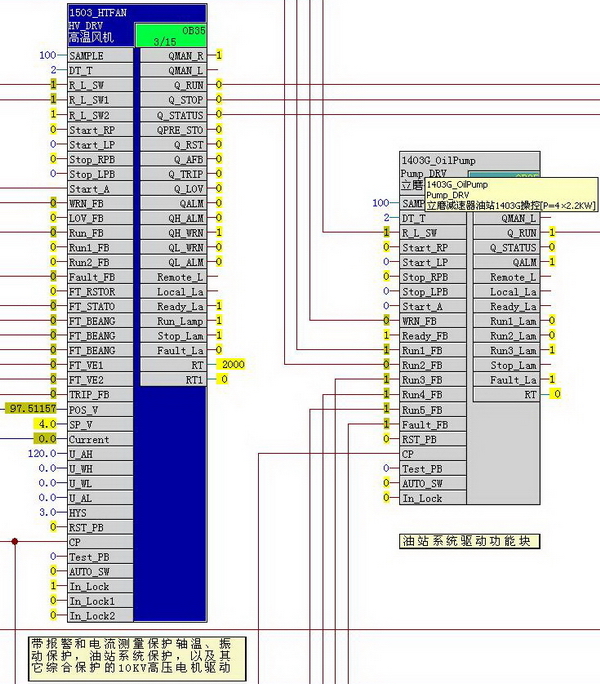

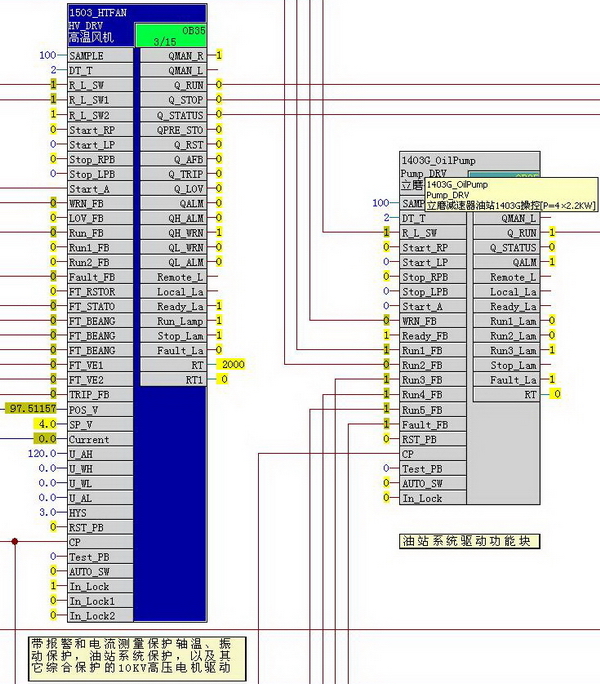

(17)HV_DRV——带报警和电流测量保护轴温、振动保护,油站系统保护,以及其它综合保护的10KV高压电机驱动;

(18)AIRPOWER——与空气炮通讯功能块;

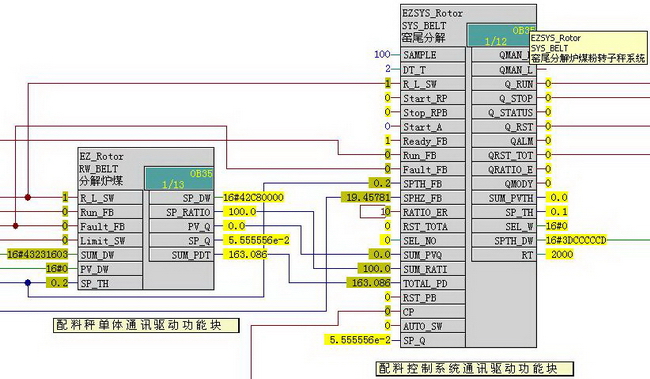

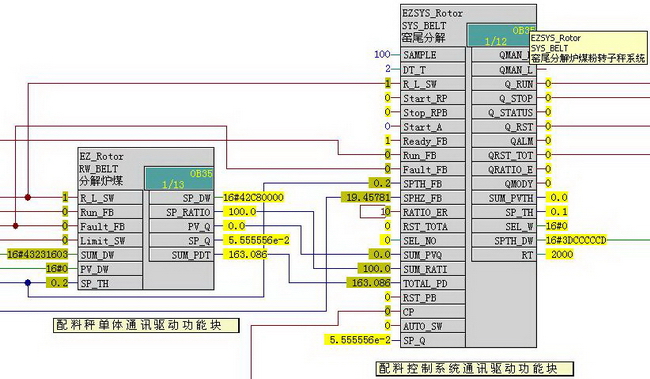

(19)SYS_BELT和RW_BELT——与配料秤和配料控制系统通讯功能块;

(20)RAWM_DRV——与立磨机通讯驱动功能块;

(21)Pump_DRV——油站系统驱动功能块;

(22)ARC_CTRL——弧形阀时序逻辑控制功能块;

2、功能块I/O参数简介

2、功能块I/O参数简介由于自定义功能块众多,但很多I/O参数的功能和作用类同,所以I/O参数的命名是有讲究的。其命名原则是:功能和作用类同的I/O参数一定要同名(例如:R_L_SW、Run_FB、Fault_FB、Start_RPB、Stop_RPB、AUTO_SW、In_Lock、RST_PB、Q_RUN、Q_STOP、Q_STUTAS、Q_ALM等),以便于在WinCC中使用变量前缀(Tag prefix)和编写全局脚本(Global s cript),以及组态趋势曲线(Trend)等。

(一)常用Input参数R_L_SW——操作模式选择。0=就地;1=远程(备妥)(Type:BOOL);

Run_FB——被控设备运行(或应答信号)状态。0=停止;1=运行(或应答)(Type:BOOL);

Ready_FB——被控设备准备好状态。0=未准备好;1=准备好(Type:BOOL);

Fault_FB——被控设备故障状态。0=正常;1=故障(Type:BOOL);

TEMP_ALM——被控设备轴温测量超限报警。0=正常;1=超限(Type:BOOL);

Start_RPB——被控设备HMI启动按钮(Type:BOOL);

Start_LPB——被控设备就地启动按钮(Type:BOOL);

Stop_RPB——被控设备HMI停止按钮(Type:BOOL);

Stop_LPB——被控设备就地停止按钮(Type:BOOL);

Start_A——被控设备自动启/停命令。该参数使能受AUTO_SW参数切换控制(Type:BOOL);

AUTO_SW——被控设备“手动/自动”启动切换命令。常用于与外部设备间互锁切换操作(Type:BOOL);

POS_RPB——被控设备HMI正启动按钮(Type:BOOL);

NEG_RPB——被控设备HMI反启动按钮(Type:BOOL);

POS_FB——被控设备正运行(或正应答信号)状态(Type:BOOL);

NEG_FB——被控设备反运行(或反应答信号)状态(Type:BOOL);

POS_LIMT——被控设备正限位状态(Type:BOOL);

NEG _LIMT——被控设备反限位状态(Type:BOOL);

RST_PB——被控设备故障后HMI上复位命令(Type:BOOL);

In_Lock——被控设备是否启用电流、轴温等测量值超限的联锁。0=解锁;1=联锁(Type:BOOL);

Current——被控设备电流测量值。(Type:REAL);

OP_U——被控设备HMI阀位给定或变频速度给定值。(Type:REAL);

FB_U——被控设备HMI阀位反馈或变频速度反馈值。(Type:REAL);

DT_T——设备在HMI上启动后应答信号(即Run_FB)、模式切换信号(即R_L_SW)丢失监测时间值设定,以及故障信号(即Fault_FB)、准备好信号即Ready_FB);另外,DT_T参数也用于软启动的倒计时设定值。(Type:INT);

U_AH/U_WH/U_WL/U_AL/HYS——这5个参数用于带电流测量值的被控设备电流测量值上/下限,或超下限设定值。(Type:REAL);

(二)常用Output参数Q_RUN——被控设备启/停外部驱动。1=启;0=停(Type:BOOL);

Q_STOP——用于触发型被控设备的停止命令触发。1=触发停;0=触发启(Type:BOOL);

Q_STUTAS——被控设备启/停状态。1=已启;0=已停(Type:BOOL);

Q_ALM——被控设备有报警。在HMI上操作复位时,如果故障信号解除,则该参数复位(Type:BOOL);

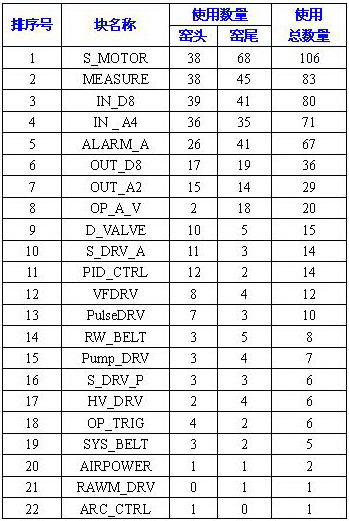

四.自定义功能块使用统计以下是我统计的本项目中以上自定义功能块的使用计数排序表如下:看看就知道功能块的集成开发使用的重要性和高效性。

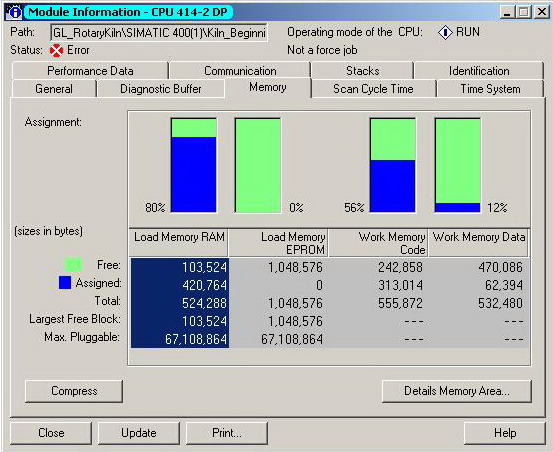

五.窑头窑尾存储容量统计

五.窑头窑尾存储容量统计

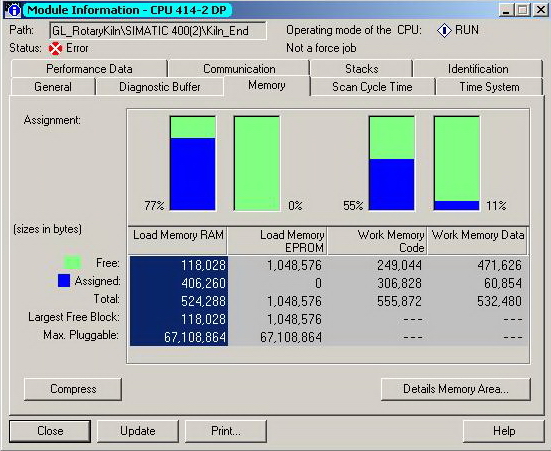

通过以上图片所示,使用CFC工具后,窑头窑尾CPU的存储容量使用的确很大,1Mbyte的存储卡均已达到约80%,但毕竟还是给做成功了。忐忑不安的担心也终于稳定,算是给我一个惊喜的奇迹呀!

六.WinCC组态画面设计由于在STEP7的功能块中已集成了变量上传(Process Tag)、变量归档(Tag Logging)、报警组态和归档(Alarm Logging),以及变量单位(unit)和变量注释(shortcut)的生成,所以在WinCC中就只需对画面布局(Layout)、块图标(BlockIcon),和块操作面板(Faceplate)进行设计了。

经过统计,在WinCC中上传的过程变量(Process Tag)约4170个;过程对象(Process objects)约172个;变量归档(Tag Logging)约325/512个;报警归档(Number of Messages)约1932个。

可惜的是STEP7+WinCC毕竟不是PCS7,块图标(BlockIcon)变量既不能在CFC中编译指定后自动连接,且还需在WinCC中逐一制作设计。而被控对象外观结构的不同,以及功能的多样性,导致我用了很多时间做了不少于30个设备块图标(BlockIcon)模板、和20多个设备操作面板,再使用变量前缀(Tag prefix)连接法完成。

还好,WinCC V70版本以后,增强了的界面渐变功能,使得界面就比以前版本更美观丰富,画面颜色和风格也更多姿多样了。关于我在该项目设备操作面板的一些外观组态,可在本论坛以下链接地址中分享:

http://www.ad.siemens.com.cn/club/bbs/post_elite.asp?_id=5&a_id=843760