去年调试过一台飞机附件试验台,也遇到了扭振问题,去年是我们第一次做飞机附件试验台,当时没有调试经验,做了大量的实验,也算是为以后的项目做了提前的工作,为啥要强调是附件的试验台呢,因为经过增速箱之后,末端转速会达到20000rpm左右。

先介绍一下整个实验系统,上位机使用的是倍福的软PLC+倍福模块,变频器是S120多传系统,进线690V,整流AIM+ALM ,电机使用是ABB电机。 在每个加载高速端增加都有一个HBM的扭矩仪来监控加载实际值和扭矩波动值。将扭矩仪信号接回PLC一组,接到dewesoft中一组。

整流单元 1100KW

主驱电机 1000 KW

1#加载电机 315KW

2#加载电机 315KW

3#加载电机 315KW

4#加载电机 200KW

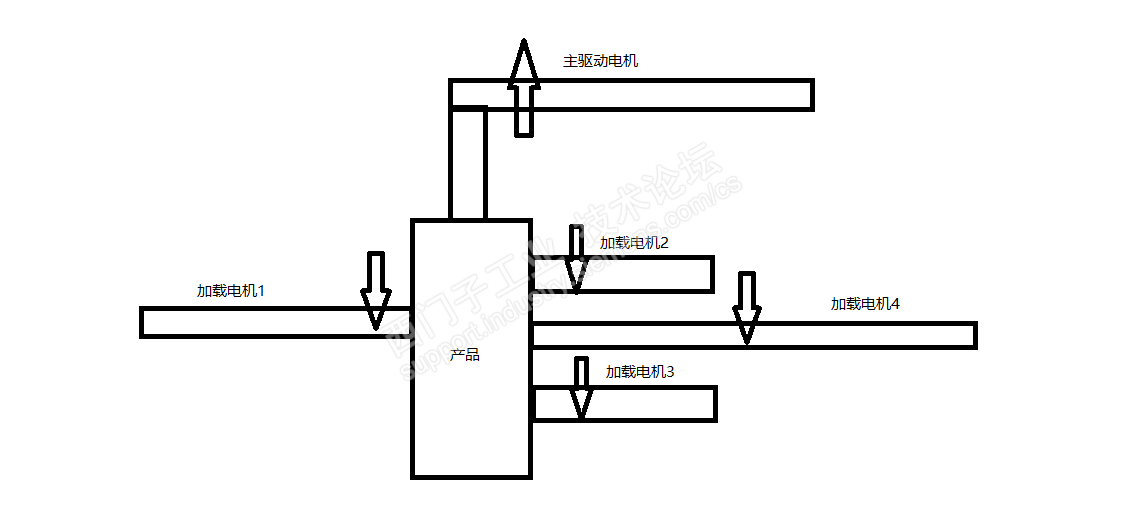

下图是实验电机分布和电机的旋向:

S120进行组态,电机进行静态优化,空载动态优化,磁化曲线,速度环优化,电机空载转速控制精度在+-0.3以内。电机控制精度满足要求。

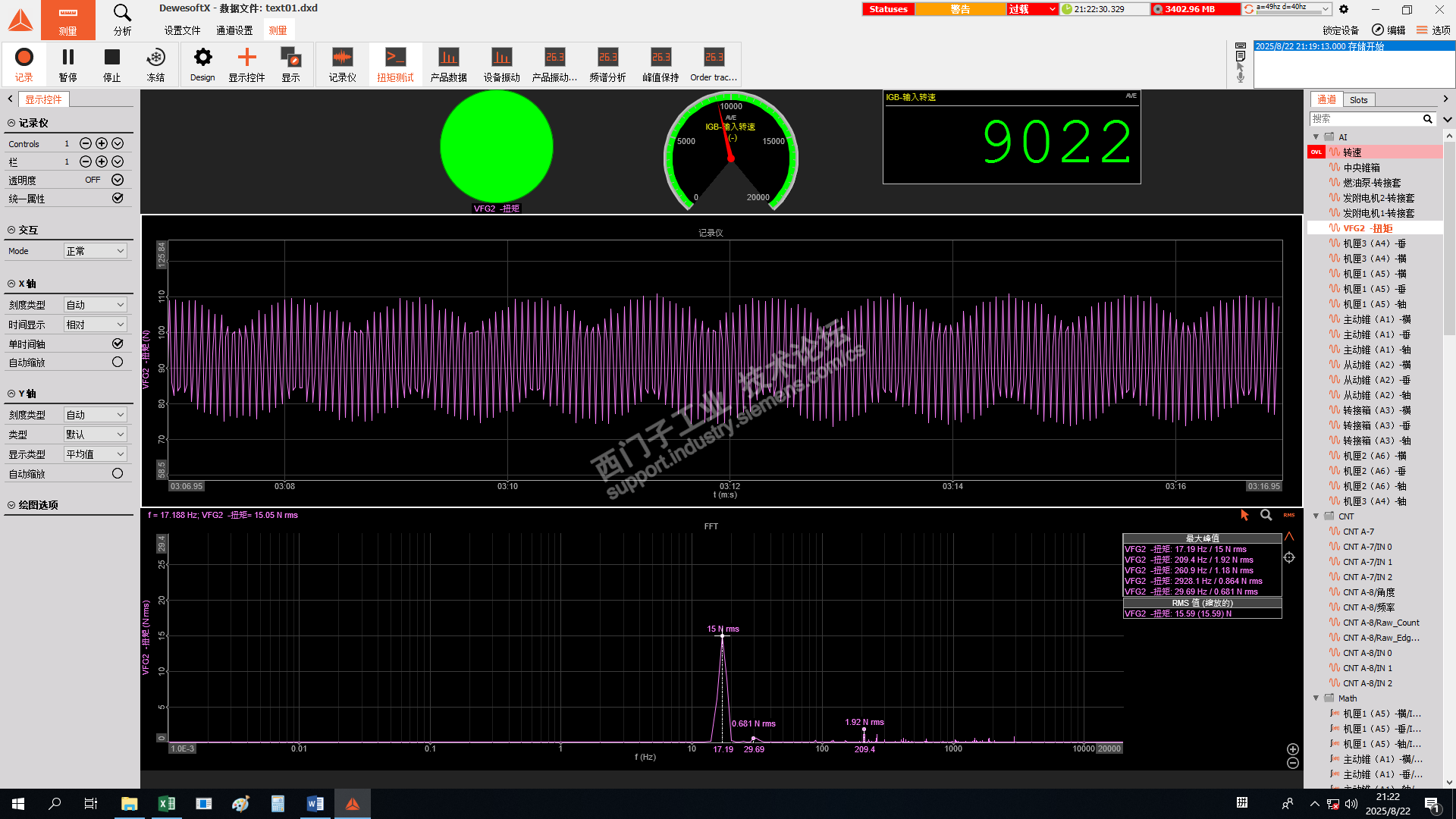

由于加载电机2和加载电机3的加载功率和加载方式完全相同,开始调试后出现了加载电机2和加载电机3在某个特定转速下,出现扭矩波动,用dewesoft软件测得波动频率在17.19HZ.下图是用dewesoft测出扭矩波动的频率。

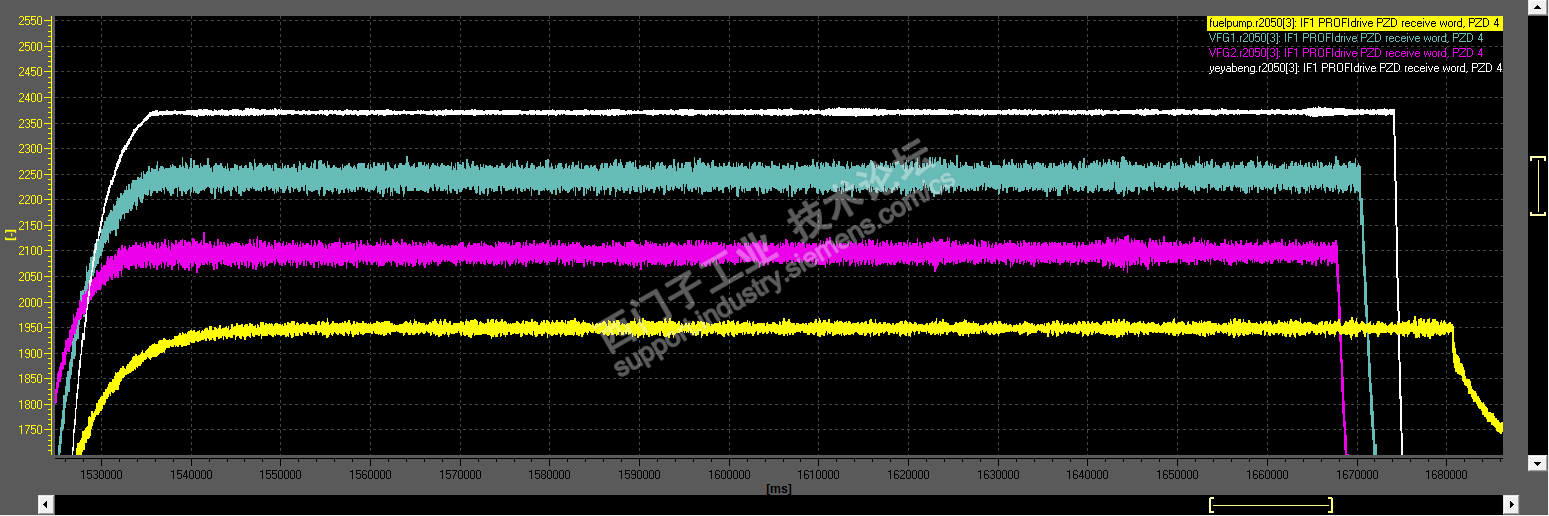

这个现象出现后,S120调整了两台加载电机的电流环PI值,发现调整PI值后,扭振明显变大,也通过扭矩仪反馈的实际扭矩在S120做了扭矩闭环控制(通过扭矩仪反馈的实际扭矩用工艺功能做了PID,进行调整工艺功能的PI值),发现PID调整跟不上扭矩波动的频率,调整一段时间后,扭矩波动进行放大。下图是扭矩波动后扭矩仪的TRACE图(紫色和蓝色是加载电机2和加载电机3的扭矩仪曲线,时间轴后端有缩小是因为对扭矩仪输入进行了滤波处理,后面曲线是只要将其中无论那一根轴的载荷降下来,另一根轴的波动就会消失):

这个现象和上次试验台的现象如出一辙,震动工程师分析因该是和整个机械系统的固有频率特性应上了,需要对这两根轴的频率进行解耦。

在更改机械系统之前,我们做了几组实验,用变频器的输出扭矩模拟测得的系统频率(此方案是用上位机给变频器扭矩给定正弦波,变频器的输出也为正弦波)。下几张图是模拟之后的扭矩仪波动频率图

激励10HZ,幅值为20N.

激励17.19HZ,幅值为20N.

还做了30HZ的幅值20N的实验,完全看不到低频的波动频率了(这个图没截到)。

通过这个实验,机械工程师在其中一个加载电机的联轴器做了柔性处理。更换完成后,这两端加载扭矩波动完全解决。下图是更换完联轴器后的加载曲线(完美解决):

去年发了一条帖子,写的比较乱,但是大家的评论每一条都认真的看了,K版说了一个陷波的功能,这次这种办法我也进行了尝试,将17.19HZ的频率给定进行陷波,但是会出现别的频率的波动,我理解,这个系统可能不是一个单峰波动系统,而在机械系统中是固有一个波动带,只不过17.19HZ这个频率比较突出而已。